基于磁传感器的带包覆层管道腐蚀脉冲涡流检测

2014-10-25严超操付跃文蔚道祥

严超操,付跃文,蔚道祥

(南昌航空大学 无损检测技术教育部重点试验室,南昌 330063)

管道广泛用于电力、石油、天然气、化工和其他相关产业。大多数的管道是在高温和高压条件下使用,且由保温层和外部的保护层(铝皮)包裹起来的。在长期的服役期间,腐蚀可能出现在管道的外侧,或管道内侧由于流动加速腐蚀,随之而来的管壁变薄可能酿成大事故。因此定期监测管道壁厚是非常有必要的。

脉冲涡流检测是一种非接触式检测方法,能通过保温层和保护层结构,并达到测量管道腐蚀缺陷的要求。目前,很多特种设备,如压力容器和压力管道都带有包覆层和保护层,这些包覆层具有保温和防腐作用。使用常规方法测量有包覆层设备的腐蚀时,需要停止设备,去掉保护层和保温层,有时还需要对检测部分进行打磨,以满足检测需要。这些工作不仅增加了检测成本,而且耗费大量时间,因此对带包覆层管道腐蚀检测的研究具有重要的实际价值[1]。

笔者应用脉冲涡流检测技术对70mm包覆层管道腐蚀进行检测。探头分别放置于管道正上方、相对正上方偏转45°及相对正上方偏转90°进行轴向检测,用于分析地磁场对检测的影响。

1 基于磁传感器的包覆层管道脉冲涡流检测原理

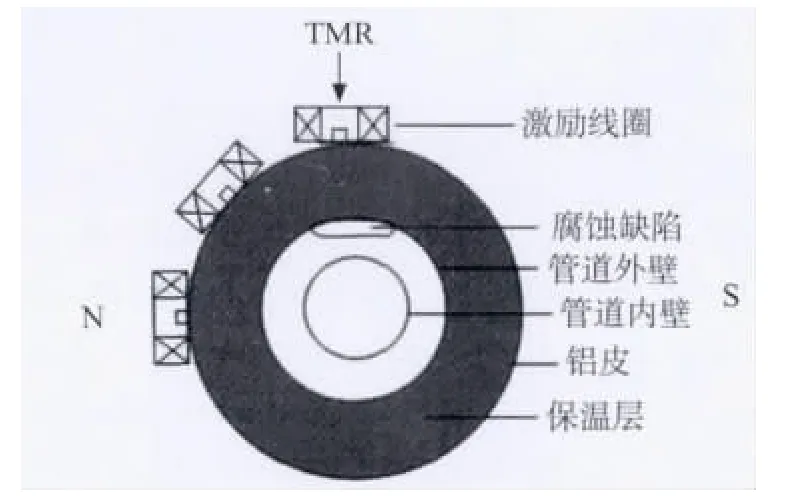

脉冲涡流(PEC,Pulsed Eddy Current)检测技术与传统的涡流检测技术相比,采用具有一定占空比的脉冲方波信号作为激励,将方波信号加载在激励线圈两端,当瞬间关断激励线圈两端的方波激励信号时,激励线圈会感应生成一个快速衰减的脉冲磁场,快速衰减的脉冲磁场在导体试件中能感应出脉冲涡流,最后脉冲涡流又会感应出一个衰减的二次磁场,脉冲涡流感应的二次磁场在隧道磁电阻(TMR)磁传感器上产生输出电压。如果试件上有缺陷,则会对试件上的脉冲涡流分布产生影响,涡流的变化从而影响磁场的大小,此涡流磁场又会在磁传感器上输出随时间变化的电压,而此电压中含有试件的腐蚀和地磁场的信息,通过分析地磁场对检测的影响,就可以得到试件上的腐蚀信息。管道检测示意如图1所示。

图1 管道检测示意图

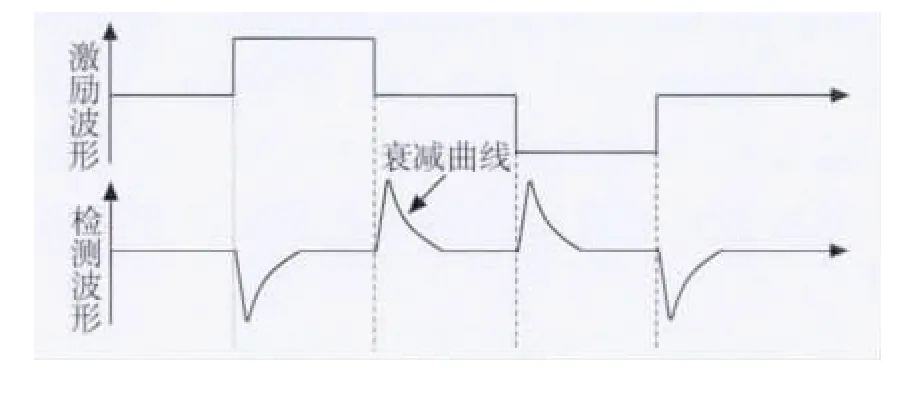

图2所示的是脉冲涡流检测包覆层铁磁性管道腐蚀时所采用的激励波形及其响应检测波形。从图2中可以看出,TMR磁传感器上的输出电压在一段时间后基本满足指数衰减规律。当探头置于有缺陷腐蚀的地方和无缺陷腐蚀的地方时,输出电压曲线的衰减是不同的。

图2 激励与检测信号波形

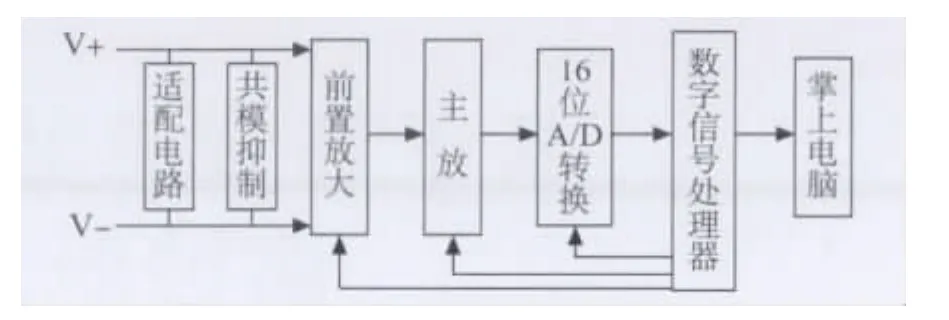

图3 接收系统原理框图

接收系统的原理如图3所示,TMR磁传感器的V+和V-分别接入到接收系统的V+和V-接收端子上,最后通过掌上电脑对数据进行输出。

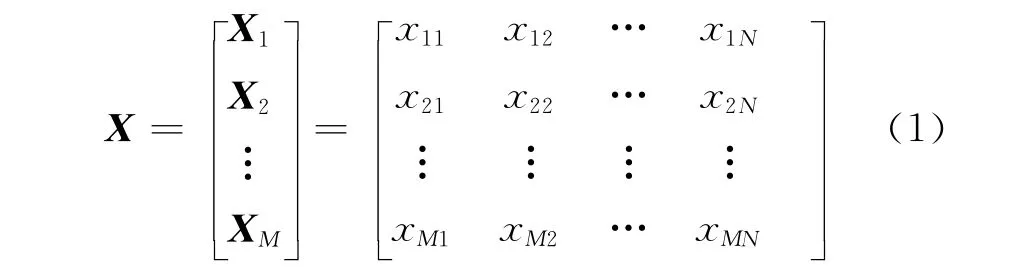

对于输出数据的处理方法,设检测点共有M个,且N为每个检测点的电压采样点数,则第m个检测点的检测数据就可以表示成行向量Xm=[xm1,xm2,…,xmN],把所有M 个检测点的数据写成矩阵形式为:

矩阵X的行向量为某个测点在所有采样时间点的感应电压值,列向量则为从始端至末端的检测点在相同采样时刻所对应的感应电压值,列向量拟合出来的曲线称为测点的电压时间剖面;若某个测点处存在缺陷,则该测点处的感应电压值将发生变化,电压剖面会在某一测点上出现异常,从而与缺陷的位置对应。

2 检测试验平台与方法

2.1 探头设计

探头由发射线圈和TMR磁传感器组成。在实际检测中,发射线圈的大小、匝数、形状和个数都会对检测效果产生很大影响。为了保证电磁场有足够的穿透能力,对发射线圈的形状、尺寸、匝数和摆放位置均进行了设计。检测传感器选用TMR磁传感器,TMR磁传感器放置在激励线圈内部正下方,如图1所示。

探头采用圆形骨架作为激励线圈的缠绕骨架,骨架内径是30mm,高为27mm。选用的漆包线直径为1.0mm,共绕制500匝。

TMR磁传感器有外加磁场作用时,该磁场沿平行于传感器敏感方向变化时,惠斯通全桥提供差分电压输出,并且该输出具有良好的温度稳定性。相比各向异性磁电阻(AMR)和巨磁电阻(GMR)磁传感器,TMR磁传感器具有高灵敏度,线性范围宽,线性度好等优点[4]。

图4 管道剖面示意图

2.2 脉冲激励源与信号采集

检测时,激励采用正负双极性脉冲方波作为激励源,脉冲方波的占空比为50%,激励频率为4Hz,激励电流大小为2.5A。信号采集系统将TMR传感器输出的信号滤波、放大,然后以1M采样率,16位精度进行采样,采样后再经过数字均值处理,存储于掌上电脑。

2.3 检测试件设计

铁磁性管道采用的是名义尺寸为φ139.7mm×7.72mm的铁磁性J55石油钢管,管道实际测量尺寸为φ141.5mm×7.7mm,整根管道长6 000mm,分别加工了A,B,C三处面积型腐蚀缺陷,缺陷的腐蚀面积和腐蚀深度是不同的,管道的腐蚀加工如图4所示。缺陷A是一个周向幅度为360°的小面积型腐蚀缺陷,其轴向长度为150mm,腐蚀深度为2.5mm;缺陷B是一个周向幅度为360°的大面积腐蚀缺陷,其轴向长度为1 000mm,腐蚀深度为2.5mm;缺陷C是一个周向幅度为360°的大面积腐蚀型缺陷,其轴向长度为1 000mm,腐蚀深度为1.25mm。

带包覆层铁磁性管道由铁磁性输送管道,中间的保温层或绝缘层,最外层的金属保护层组合而成。在工程实际应用中,中间包裹的材料采用的是绝缘材料或者保温材料,这些材料都不会对磁场和感应涡流有影响;铝磁导率不大,对磁场的形状没有影响的,但是电导率会引起一定的涡流效应[5]。该试验选用70mm厚的海绵和0.5mm厚的铝皮来模拟带包覆层。

2.4 检测方法设计

在实际检测带包覆层铁磁性管道时,需要对管道进行周向检测。由于TMR磁传感器测量的是磁场大小,其输出电压包含腐蚀信息和地磁场的信息,因此TMR磁传感器的接收方向与地磁场夹角发生改变时,其对地磁场的输出值也将发生改变。为了分析地磁场对带包覆层管道检测的影响,笔者首先将管道按东西方向摆放,然后将探头放置在管道的正上方、相对正上方偏转45°及相对正上方偏转90°,且在这三个方向分别进行检测,目的是研究南北方向的地磁场对TMR磁传感器的影响,探头摆放位置情况如图1所示。

3 试验结果与讨论

根据式(1),矩阵X的行向量为检测点的所有采样时间点的电压值,将所得的行向量进行对数坐标显示,得出来的衰减曲线称为时间-电压图。

图5为探头在有无腐蚀处不同偏转角度下的电压衰减曲线。从图5可见,在后期信号中,管道无腐蚀处和有腐蚀处之间的输出电压值偏差较大,而探头在有腐蚀处正上方偏转90°、探头在有腐蚀处正上方偏转45°与探头在有腐蚀处正上方之间的输出电压值偏差小,不易在电压衰减曲线上观察,具体观测效果如图6(d)所示。

图5 探头在有无腐蚀处不同偏转角度下的电压衰减曲线

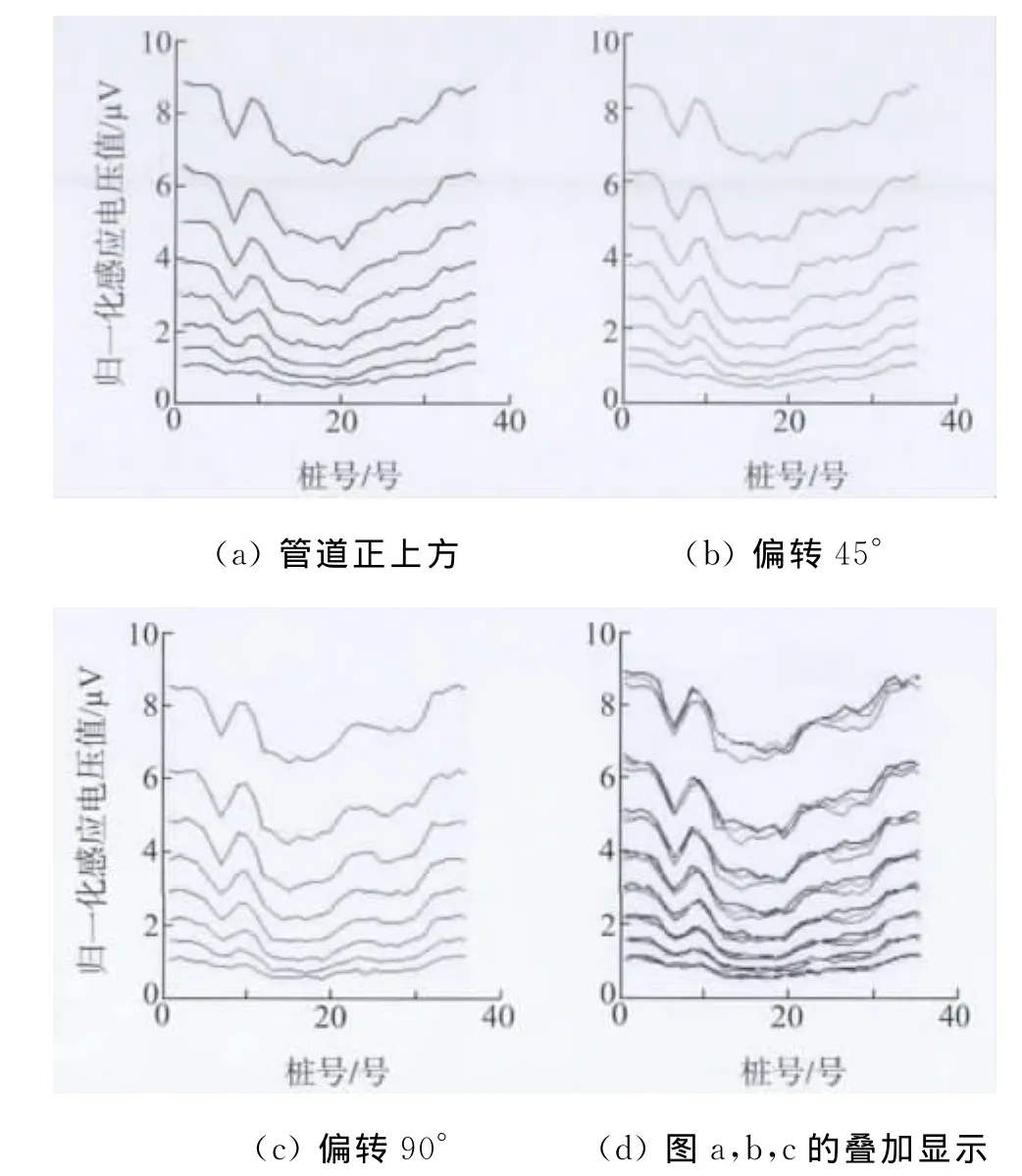

根据式(1),矩阵X的列向量为每隔100mm检测点的输出电压值,将所得的列向量进行曲线拟合,得出来的曲线称为桩号-电压图。腐蚀A的桩号是6到8号,腐蚀B的桩号是11到21号,腐蚀C的桩号是21到31号,其他检测桩号均为无腐蚀处。探头在管道正上方的三个方向摆放,并分别对70mm包覆层管道进行轴向检测,探头不同偏转角度时的桩号-电压曲线如图6。从图6(a),(b),(c)可见,对于腐蚀位置的观察效果都很明显。从图6(d)可见,若选取探头在管道正上方的位置为参考基准,在相同腐蚀深度处,探头在管道正上方偏转90°与探头在管道正上方之间的输出电压值偏差大,对腐蚀的定量影响大;探头在管道正上方偏转45°与探头在管道正上方之间的输出电压值偏差小,对腐蚀的定量影响小。因此,对管道进行周向检测时,角度偏转相对正上方大于45°时,应重新选取参考位置。

图6 探头不同偏转角度时的桩号-电压曲线

4 结论

对于70mm包覆层管道的较大面积腐蚀和局部小面积腐蚀,探头都具有很好的检测效果。但在检测带包覆层管道腐蚀时,探头在管道正上方偏转90°与探头在管道正上方之间的输出电压值偏差大,而探头在管道正上方偏转45°与探头在管道正上方之间的输出电压值偏差小,所以当TMR磁传感器的接收方向与地磁场方向一致时,地磁场对检测影响大。因此,当探头相对管道正上方的偏转角度大于45°时,TMR磁传感器输出电压值偏差也大,为了能够更准确地对缺陷腐蚀定量,应重新选取参考位置。

[1] 郑中兴,韩志刚.穿透保温层和防腐层的脉冲涡流检测壁厚检测[J].无损探伤,2008,32(1):1-4.

[2] 张斌强.脉冲涡流检测系统的设计与研究[D].南京:南京航空航天大学,2009.

[3] 何赟泽.脉冲涡流无损检测技术研究[D].长沙:国防科学技术大学,2008.

[4] 吕华.隧道磁电阻(TMR)磁传感器的特性与应用[J].磁性材料及仪器,2012,43(3):1-4.

[5] 康小伟,付跃文.带包覆层铁磁性管道腐蚀脉冲涡流检测技术[J].无损检测,2011,33(9):40-42.