单体液压支柱底座的有限元分析与研究

2014-10-24李爱民李炳文

李爱民,李炳文

(1.江苏建筑职业技术学院 机电工程学院,江苏 徐州221116;2.中国矿业大学 机电工程学院,江苏 徐州221008)

单体液压支柱底座的有限元分析与研究

李爱民1,李炳文2

(1.江苏建筑职业技术学院 机电工程学院,江苏 徐州221116;2.中国矿业大学 机电工程学院,江苏 徐州221008)

基于单体液压支柱底座体与油缸之间的两种连接结构方式,探讨了外包式和内嵌式连接结构对油缸产生的作用及对液压支柱密封性能的影响,应用Pro/MECHANCA Wildfire软件对单体液压支柱筒体和底座体进行了有限元分析.结果表明:外包式连接结构密封性能优于内嵌式连接结构,且底座体具有足够的强度.

单体液压支柱;应力;有限元分析;变形;密封性能

单体液压支柱属于煤矿单体支护设备,主要用于高档普采工作面的顶板支护和综采工作面的端头支护[1].其主要部件包括活柱、油缸、手把阀体、铰接顶盖、密封盖、底座和复位弹簧等.液压支柱底座与油缸、活柱等部件一起形成支柱密封腔,以容纳支柱工作时的高压液体,并且顶板压力通过底座体直接作用在底板上,因此底座体具有防止液体泄漏以及传递顶板压力的作用.为了防止漏液,在底座体与油缸之间设有密封装置,该处的密封性能必然影响着整个支柱的安全性及工作性能.本文基于底座体与油缸之间的两种连接结构,探讨了连接结构对油缸产生的作用及对液压支柱密封性能的影响,并对底座体应力状态和强度进行了分析.

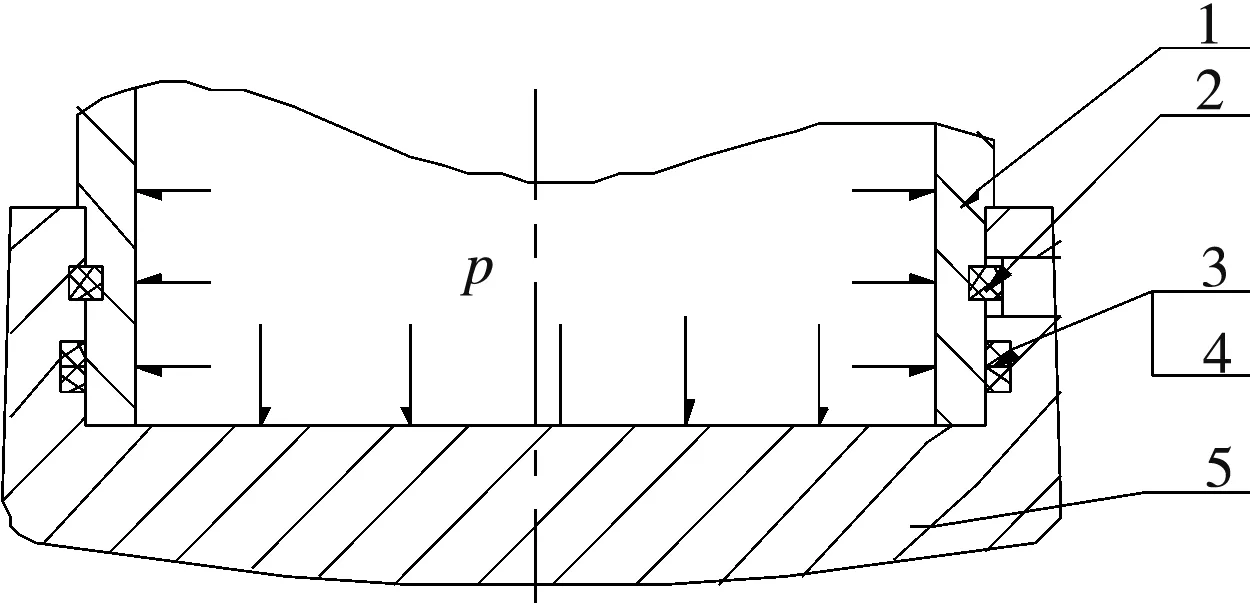

1 底座与油缸筒体的连接结构

按照底座与油缸筒体之间的连接方式,其连接结构可分为两种:一种是底座体在油缸筒体底部的外部,二者之间用连接钢丝连接、用O形密封圈密封,即底座体外包容油缸,故称外包式底座结构,如图1所示;另一种连接结构亦用钢丝连接、O形密封圈密封,与前一种不同的是底座体在油缸筒体的内部,即底座体内嵌于油缸,故称内嵌式底座结构,如图2所示.

图1 外包式底座结构Fig.1 Outer base structure

图2 内嵌式底座结构Fig.2 Insert base structure

2 底座与油缸之间的受力分析

2.1 外包式底座结构油缸筒体的受力分析

由于机加工原因,底座与油缸的配合面之间存在一定的间隙.为了防止工作中的液体泄漏,二者之间用O形密封圈进行密封[2].

底座、油缸筒体的受力状态与二者之间的间隙量有关.假设油缸筒体配合面在受内压且外表面无约束状态下的径向变形量为Δr,二者之间的间隙量为δ.若δ<Δr,则油缸筒体的径向变形受外部底座体的约束,二者接触处产生接触应力p j,密封面受O形密封圈挤压变形产生接触应力p m,油缸筒体底部受力如图3(a)所示;若δ≥Δr,油缸筒体与底座之间无接触应力存在,仅存在O形密封圈挤压变形产生的接触应力p m,油缸筒体底部受力如图3(b)所示.

图3 外包式底座体、油缸的受力Fig.3 Stress of outer base and cylinder

另外,在支柱的工作过程中,油缸筒体承受一定的轴向拉力的作用(见图3).轴向力通过连接钢丝传递给底座并作用于底板.底座体和油缸筒体与连接钢丝之间径向有一定的间隙,因此径向不受连接钢丝的作用力.

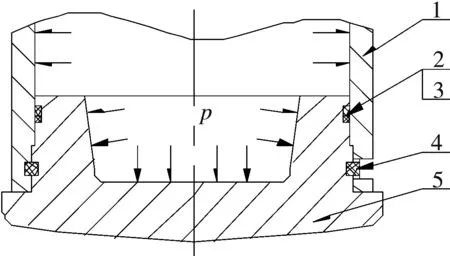

2.2 内嵌式底座结构油缸筒体的受力分析

内嵌式底座结构(见图2所示)中的底座体厚度较大,其外表面的径向变形量非常小,可视为无径向变形,因此内嵌式底座结构中的底座体与油缸筒体的配合表面无接触应力存在,油缸筒体底部的受力如图4所示(P m为密封面受O形密封圈挤压变形产生的接触应力,P为支柱工作中的内压).

内嵌式底座结构中的油缸受轴向力的作用(见图4).连接钢丝对底座体和油缸的作用同上.

图4 内嵌式底座结构中油缸的受力Fig.4 Stress of cylinder of insert base

3 油缸筒体的变形分析

本文使用Pro/MECHANCA Wildfire软件[3],以Φ100缸径系列DWX06型单体液压支柱为例,进行油缸筒体变形的有限元计算分析.

3.1 外包式底座结构中油缸筒体的变形

1)载荷的分析与计算.在支柱工作状态,油缸筒体的内压为P.对于O形密封圈传递的压力大小与预应力有关[4];根据O形圈密封的原理可知Pm>P,分析时假设P m为P.油缸筒体的顶部受手把阀体的约束,手把阀体与油缸筒体之间的配合及密封状态和油缸筒体底部与底座体之间的相同,按照同样的方式处理.

2)材料的参数.油缸使用的材料为27SiMn合金钢[5],该材料的弹性模量为206 GPa,泊松比0.3;底座体材料采用45#钢,材料弹性模量为200 GPa,泊松比0.27.

3)建立油缸筒体模型并对其进行有限元分析.根据单体液压支柱油缸筒体受力和油缸结构的特点,取油缸筒体1/4建立模型,并按照轴对称平面问题对模型进行处理.

在MECHANICA模块中[6],通过下拉菜单或工具条设定油缸筒体的模型类型,选择材料相应常数、位移约束条件,以及施加的载荷,并建立静态结构分析.在模型自动划分网格过程中,选择单元类型为三角形和四边形的混合形式,在分析的过程中以划分网格的方式运行模型分析.

4)模型分析结果.分析结果表明,油缸筒体与底座体之间存在接触应力时,油缸筒体的径向变形以放大40倍并以单元网格的方式显示,如图5所示;以同样的方式,显示二者之间无接触应力时油缸筒体的径向变形,如图6所示.

图5 外包式底座结构中油缸筒体的径向变形(δ<Δr)Fig.5 Radical deformation of cylinder barrel of outer base structure(δ<Δr)

图6 外包式底座结构中油缸筒体的径向变形(δ≥Δr)Fig.6 Radical deformation of cylinder barrel of outer base structure(δ≥Δr)

图5中,底座体与油缸筒体密封面处的径向变形量为0.025~0.033 mm;图6中,底座与油缸筒体密封面处的径向变形量为0.051~0.059 mm.

3.2 内嵌式底座结构中油缸筒体的变形

按照上述步骤,建立内嵌式底座结构的油缸筒体的模型、设定材料常数、施加位移及载荷约束,建立并运行分析.内嵌式底座结构中油缸筒体的变形如图7所示(图中变形放大40倍).其底座与油缸筒体密封面处的径向变形量为0.042~0.058 mm.

图7 内嵌式底座结构中油缸筒体的径向变形Fig.7 Radical deformation of cylinder barrel of insert base structure

3.3 有限元模型运行结果分析

根据上述运行结果,外包式底座结构的油缸筒体在压力的作用下产生0.025~0.033 mm或0.051~0.059 mm的径向变形.由图1可知,油缸筒体的径向变形直接挤压O形密封圈,迫使O形密封圈与油缸筒体和底座体的接触更加紧密,相互之间的接触应力Pm增大;根据O形密封圈密封原理,接触应力P越大则越有利于配合面的密封.若O形密封圈因长时间使用产生磨损,油缸筒体的径向膨胀还可以补偿磨损量;即使是顶板突然来压的情况,O形密封圈也能有效地起到密封作用.另一方面,因外包式底座结构中的密封点为外置,若该处出现密封失效而泄漏的情况,便于直接观察并进行及时处理.

内嵌式底座结构的油缸筒体在内压的作用下,产生0.042~0.058 mm的径向变形.该变形量虽小,但对高压下密封效果的影响却不可忽视.由于液压支柱反复使用,油缸筒体的疲劳弹性回复能力逐渐变差,筒体的径向变形和O形密封圈的磨损使得密封圈与底座体和油缸筒体之间的接触应力变小,密封难免失效而发生泄漏.在顶板突然来压时,油缸筒体的径向变形量更大,则更难以保证密封面的密封.同时,在该结构中,因底座体与油缸筒体之间的密封点是内置的,支柱在工作中产生的泄漏难以发现,因而既不方便支柱的维护,也带来了安全隐患.

显然,在O形密封圈的密封效果上,外包式底座连接结构优于内嵌式底座连接结构.

4 外包式底座连接结构中底座体的应力分析

4.1 底座体的受力

由外包式底座结构中油缸筒体底部的受力分析,可知底座体的受力状态,如图8所示.图中字母表示的意义同上,图8(a)为δ<Δr时底座体的受力状态;图8(b)为δ≥Δr时底座体的受力状态.

图8 外包式底座结构中底座体的受力Fig.8 Stress of base in outer base structure

4.2 底座体的应力分析

底座体的材料为45#钢,屈服极限为441 MPa.忽略底座体上安装连接钢丝的缺口,建立实体模型.由于底座体的高度、壁厚尺寸不是很大,顶面上的倒角影响底座体应力分布,因此在建立底座体实体模型时,不能忽略.为避免产生应力集中,底座体孔的内表面与其底面之间应有一定的圆角;底座体的底面接触底板,因此约束其底面的位移.按照图8所示底座体的受力情况施加载荷.建立并运行底座体的静态结构分析,在运行分析的过程中采用四面体单元划分网格.以单元网格的形式显示底座体的合成应力分布,如图9所示.

4.3 结果分析

由图9可以看出,不计局部的应力集中,其最大合成应力小于150 MPa,不超过许用应力,因此底座体有足够的强度;图9(b)中底座体合成应力远小于图9(a)中的合成应力,表明当底座体与油缸筒体之间的间隙较大时,有利于底座体的受力,在两种受力情况下都能保证密封性能.

图9 底座体的合成应力Fig.9 Resulting stress of base

5 结语

本文介绍了单体液压支柱两种底座体与油缸筒体之间的连接结构,对两种连接结构中油缸筒体的受力和变形进行了探讨,并应用有限元软件分析了油缸筒体的变形对O形密封圈密封性能的影响,得出外包式底座结构更有利于密封、采用外包式底座结构的液压支柱更为安全的结论.同时,通过对底座体的有限元分析,所得到的应力分布情况证明了底座体具有足够的强度.

[1] 周建强,王欢.基于CAE技术的单体液压支柱油缸部件分析[J].煤矿机械,2012(6):122- 124.

[2] 李炳文,朱冬梅,马显通,等.柱塞悬浮式单体液压支柱[J].中国矿业大学学报,2003(5):587- 589.

[3] 李炳文,朱冬梅,赵莉,等.单体液压支柱的改进与特点[J].矿山机械,2003(8):78

[4] 刑富康,刘玉堂,赵莉,等.煤矿支护手册[M].北京:煤炭工业出版社,1993:947- 1022.

[5] 周建强,王欢.基于CAE技术的单体液压支柱油缸部件分析[J].煤矿机械,2012(6):122- 124.

Finite element analysis and study on base of single hydraulic prop

LI Ai-min1,LI Bing-wen2

(1.School of Mechanical and Electrical Engineering,Jiangsu Jianzhu Institute,Xuzhou,Jiangsu 221116,China;2.School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China)

Based on two connection ways of single hydraulic prop base and cylinder,this paper discusses the effect of insert and outer connection structures on the cylinder and sealing property of hydraulic prop,and carries out finite element analysis on the barrel and base of single hydraulic prop using Pro/MECHANCA Wildfire.Results show that outer connection structure has better sealing property and maintain security than insert connection structure,and the base has sufficient strength.

single hydraulic prop;stress;finite element analysis;deformation;sealing property

TD 355.3

A

2095- 3550(2014)03- 0027- 03

2014- 04- 21

李爱民,男,江苏徐州人,讲师,硕士.

E- mail:liaimin928@126.com

(责任编辑:赵国淮)