用废盐酸从改性高钛渣中浸出钛的试验研究

2014-10-24张风平徐本军黄彩娟

张风平,徐本军,黄彩娟

(贵州大学 材料与冶金学院,贵州 贵阳 550003)

纳米二氧化钛作为一种新型抗紫外线剂、光催化剂、光电效应剂等在气体净化、抗菌防毒、脱臭、水处理、防污、汽车面漆耐候抗老化方面有广阔的应用前景[1-2]。高钛渣是电炉熔炼钛精矿时的主要副产品,主要物相有金红石、黑钛石固溶体、塔基石固溶体和硅酸盐玻璃体等。酸解高钛渣可以获得钛盐溶液,酸解方法主要有硫酸法[3]和盐酸法[4-5],其中盐酸法对原料品位要求较高,多采用加压条件,对设备腐蚀也较大。试验研究了在常压下用废盐酸直接浸出高温焙烧改性的高钛渣,以充分利用废盐酸并从高钛渣中浸出钛。

1 试验部分

1.1 原料及设备

试验所用的酸溶性高钛渣的主要成分见表1。废盐酸浓度为 3.6mol/L,为工业废酸。Na2CO3为分析纯试剂。

表1 酸溶性高钛渣主要化学成分的质量分数 %

试验所用主要设备有PL2002电子天平,DF-101Z集热式恒温加热磁力搅拌器,真空抽滤机,烘箱,220-AC电子万用电炉,TAS-986原子吸收分光光度计。

1.2 试验原理与方法

高钛渣的物相主要为TiO2与Fe、Ca、Si等杂质组成的黑钛石固溶体,其物相组成较复杂,即使在较高温度下也很难溶于盐酸。将高钛渣按1∶0.7的质量比加入改性剂,然后在850℃下焙烧3h,可以将黑钛石中的大部分TiO2、Fe转化为不同形式的钛酸盐及铁酸盐,这两种物质在一定温度下可溶于盐酸[6];高钛渣中没有发生改性反应的部分TiO2在浸出后与SiO2一起富集于浸出渣中。

浸出过程中发生的主要反应如下:

称取焙烧后的改性渣20g,倒入装有一定体积的废盐酸的烧瓶中,一定温度下浸出一定时间后过滤,对滤渣洗涤、烘干,测定钛质量分数,计算钛浸出率。

2 试验结果与讨论

2.1 废酸浓度对钛浸出率的影响

试验条件:浸出温度为60℃,浸出时间为4h,钛渣粒度200目,固液质量体积比为1∶6。废酸质量浓度对钛浸出率的影响试验结果如图1所示。

图1 废盐酸浓度对钛浸出率的影响

由图1看出:随盐酸浓度升高,钛浸出率生高;盐酸浓度高于3.6mol/L后,钛浸出率变化不大。酸浓度增大至一定程度后不再对化学反应有影响,而工业废盐酸的浓度一般为3.6mol/L左右,所以,确定浸出钛的适宜的盐酸浓度为3.6 mol/L。

2.2 温度对钛浸出率的影响

废盐酸浓度为3.6mol/L,浸出时间为4h,高钛渣粒度为200目,固液质量体积比为1∶6,浸出温度对钛浸出率的影响试验结果如图2所示。

图2 温度对废盐酸浸出钛的影响

由图2看出,温度对钛的浸出影响较大:低温时,随温度升高,钛浸出率增大;当温度提高至70℃后,随温度再升高,钛浸出率反而下降。这是因为改性高钛渣酸解过程中还伴随钛盐的水解反应,随温度升高,钛盐的水解反应加剧,使溶解的钛又沉淀到渣中,造成钛浸出率降低。适宜的温度确定为70℃。

2.3 浸出时间对钛浸出率的影响

废盐酸浓度为3.6mol/L,温度为70℃,钛渣粒度为200目,固液质量体积比为1∶6,浸出时间对钛浸出率的影响试验结果如图3所示。可以看出,浸出时间在1~4h范围内,钛浸出率变化不大,浸出3h时,钛浸出率最高为95.86%。综合考虑,确定浸出时间以3h为宜。

图3 浸出时间对钛浸出率的影响

2.4 钛渣粒度对钛浸出率的影响

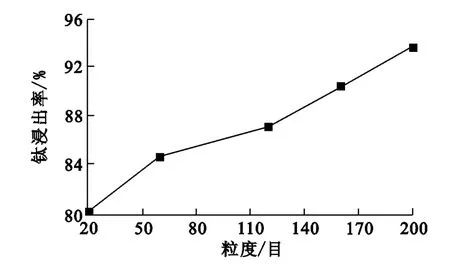

废盐酸浓度为3.6mol/L,温度为70℃,浸出时间为3h,固液质量体积比为1∶6,钛渣粒度对钛浸出率的影响试验结果如图4所示。

图4 钛渣粒度对钛浸出率的影响

由图4看出,随钛渣粒度减小,钛浸出率显著升高。因为盐酸分解高钛渣属于固-液反应,反应发生在固体颗粒表面,随颗粒粒度减小,颗粒比表面积增大,反应几率增大,钛浸出率提高;但颗粒粒度太小,对磨矿等预处理的要求就会提高,而且生产成本增大:所以,颗粒粒度以200目为宜,此时钛浸出率为94%左右。

2.5 液固体积质量比对钛浸出率的影响

废盐酸浓度为3.6mol/L,温度为70℃,浸出时间为3h,钛渣粒度为200目,液固体积质量比对钛浸出率的影响试验结果如图5所示。可以看出:随液固体积质量比增大,钛浸出率提高;液固体积质量比增大至5∶1后,钛浸出率变化不明显。当反应达到平衡时,液固体积质量比较小的体系中盐酸的量较低,反应程度也较低;而液固体积质量比提高至一定程度后,盐酸的量不再对反应有控制性影响,所以钛浸出率变化不大。综合考虑。较适宜的液固体积质量比确定为5∶1。

图5 液固体积质量比对钛浸出率的影响

3 结论

高钛渣通过改性焙烧,其中的钛物相金红石及黑钛石固溶体转化成钛酸钠和铁酸钠等,这些物质易于用热盐酸浸出。高钛渣改性焙烧时须添加改性剂,其与高钛渣的配比为0.7∶1,最佳焙烧温度为850℃,焙烧时间为3h。改性高钛渣用废盐酸浸出,最佳条件下,钛浸出率可达95.5%,浸出效果较好。

[1]赵巍,李强.2011年中国钛矿及海绵钛市场概述[J].钛工业进展,201l,28(6):5-8.

[2]王向东,逯福生,贾翔,等.2010年中国钛工业发展报告[J].钛工业进展,201l,28(4):1-6.

[3]孙康.钛提取冶金物理化学[M].北京:化学工业出版社,2001:24-25.

[4]邓科.盐酸法钛白粉的工艺研究[J].中国氯碱,2013,49(7):23-31.

[5]田福祯.以高钛渣为原料的盐酸法:纳米二氧化钛制备新工艺[J].新材料产业,2007(2):63-66.

[6]徐本军,张莹,唐道文,等.酸溶性钛渣改性条件与机制研究[J].湿法冶金,2013,32(3):172-174.

[7]邓科,唐勇,孙永贵,等.氯化法钛白粉的生产工艺与技术经济分析[J].中国氯碱,2012(1):23-26.