元坝高含硫气藏地面集输系统水合物预测及防治

2014-10-24王俊人

雷 炜 王俊人

(1.中国石化西南油气分公司工程技术研究院 2.成都理工大学工程技术学院)

根据规划,元坝气田第一期将新建集气站场11座,铺设管道约130 km,天然气建设产能规模将达17×108m3/a。气田采取集中脱硫方式,单井气源均采用湿气输送方式。在湿气输送过程中,若不采取相应的措施,由于沿程温降,不可避免地要出现天然气水合物,由于天然气水合物极强的聚集性,将直接造成管线压降增大而影响输送效率,严重时甚至造成堵塞而影响气田的稳定生产并带来巨大的安全风险。因此分析集输管网水合物形成规律并制定相应的防治对策具有重要的现实意义。

1 水合物形成条件预测

1.1 水合物室内模拟实验

采用蓝宝石水合物生成装置,实验主要采用观察法进行,其平衡温度点确定方法如下:当实验条件达到水合物形成的临界温度时,水的黏滞力明显增强,搅拌速度明显变慢。一旦温度继续下降,达到水合物生成的临界点,此时压力明显下降,通过釜壁可依稀观测到细小的白色颗粒,而CCD图像检测系统上明显观察到有晶核形成,并分散在液相中。这时稍微增大搅拌速度或降低温度,通过CCD图像系统可观测到:分散在液相中的晶核越来越多,并且不断聚结,出现了浆状沉淀,此刻釜内液相已变得浑浊并且迅速堆积凝固,形成像冰块状的透明固体,堵塞了整个高压釜。

根据前期测试气样分析,元坝H2S摩尔分数在3%~9%之间,CO2摩尔分数3%~11%,考虑H2S摩尔分数为水合物形成的主要敏感因素,因此选择摩尔分数为9%的H2S进行模拟实验(表1)。

表1 模拟天然气组成表

通过模拟实验,元坝天然气随着压力的升高,天然气水合物温度逐步升高,在0.1~15 MPa之间呈现出快速上升趋势,在15 MPa以后,则趋势较为平缓(图1)。

图1 水合物形成温度随压力变化趋势图

由于元坝地区为山区地形,加上采用湿气输送方式,沿程压损较大,因此水合物的形成条件需要考虑集输的起始端和末端压力。以元坝净化厂为末端,最远单井站为起始端进行模拟计算。根据设计,末端净化厂运行压力为6 MPa,根据实验结果可知其水合物形成温度为17℃。末端压力推算至最远单井站得出所需起点压力为10 MPa左右才能满足末端净化厂6 MPa的压力需要,因此根据实验结果可知,起始端水合物形成温度为21℃。但在实际运行过程中,为确保管网内不形成水合物,通常需要增加5℃的安全富余量,因此起始端和末端的水合物形成温度分别为26℃和22℃。

1.2 元坝集输系统水合物形成预测

输送过程中为使得输送末端温度仍高于形成水合物温度,需要对起始端气流进行加热,以加热后的出站气流温度为50℃~80℃作为初设条件进行管网温降模拟计算。

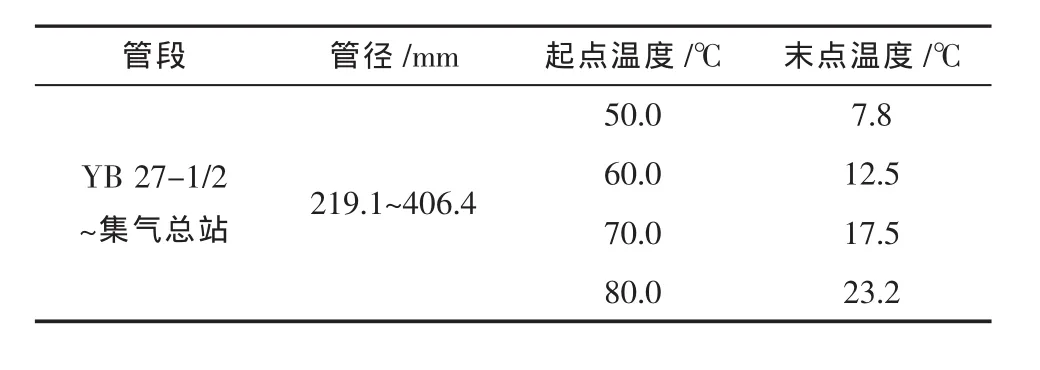

采用HYSYS软件对元坝气田集输系统进行建模计算,计算参数取值如下:单井站出站流量(40~70)×104m3/d,管道外表面环境计算温度6℃,传热系数取值如表2所示。

表2 3PE夹克防腐管道传热系数K值表

计算得在常规输送方式下,由于热传导过快,到末端净化厂时,天然气温度降至7.8℃,远低于水合物形成的22℃,易发生水合物堵塞情况,而即便是将起始点的出站温度加热到80℃,到末端净化厂时温度为23.2℃,也接近水合物形成温度(表3),而将出站温度加至80℃面临着如下难题:①高产量下,加热至80℃所需水套炉功率较大,能源耗费较大;②80℃的输送环境下输气管材质已进入CO2高温腐蚀区,且整个管网温度跨度较大(80℃~23.2℃),不利于管网防腐工作的开展。因此技术和经济上并不可行,因此采用加温后常规输送方式将无法有效预防水合物的形成。

表3 元坝气田集输管网温降模拟计算结果表

2 防治对策研究

对于含硫气田湿气输送,为防止集输管网水合物的形成,主要采用抑制剂加注法和加热保温输送两种工艺。

2.1 水合物抑制剂加注法

采用水合物抑制剂能有效降低水合物形成温度,目前含硫气田使用最广泛的热力学抑制剂是甲醇和乙二醇。它们通过改变水合物相的化学位,使水合物形成条件向较低温度和较高压力的范围移动,从而达到抑制水合物形成的目的。但使用乙二醇较使用甲醇所需药剂注入量大,费用高,且需在净化厂建乙二醇回收装置,再返输至各集气站,系统投资、运行费用较高,操作较繁杂,故在此采用甲醇进行水合物抑制效果实验。

实验采用观察法,气样组分见表1所示,甲醇质量分数分别为20%和25%,实验结果见图2。由实验数据可知,加注甲醇后,能有效降低水合物形成温度,在10 MPa左右,甲醇质量分数为20%~25%情况下,水合物形成温度能降低至12℃~9℃,考虑5℃富余量,水合物预防温度为17℃~14℃,为使得末端温度高于该值,根据表3计算结果,采取不保温输送则需要起始站温度在70℃以上,管线仍面临高耗能及较大的腐蚀风险。同时在大量的甲醇加注情况下,将严重影响缓蚀剂的性能,因此单一依靠加注水合物抑制剂的方式无法实现有效的水合物防治。

图2 甲醇加注对水合物形成温度影响图

2.2 加热保温输送法

保温输送在管道防腐层的基础上增加保温层,以降低热传导系数,减少热量散失。埋地钢质管道常采用聚氨酯泡沫塑料防腐保温层,其保温层经济厚度计算公式如下:

式中:

δ—保温层厚度,m;

D—保温层内径,m;

D1—保温层外径,m;

h—管道中心距地面深度,m;

t1—介质温度,℃;

t2—距地面h处的土壤温度,℃;

λ — 保温材料导热系数,W/(m·℃);

λr— 土壤导热系数,W/(m·℃);

α—保温层外表面向土壤的放热系数,W/(m·℃);

B—热能价格,元/(MW·h);

H—年运行时间,h;

A—防腐保温层单位造价,元/m3;

N—保温工程投资年分摊率。

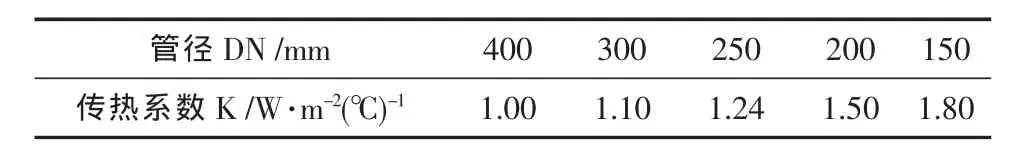

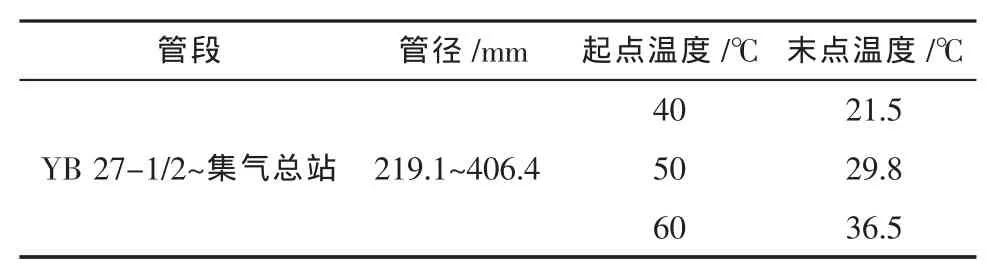

根据元坝实际情况,计算得应采用30 mm夹克聚氨酯泡沫外防腐保温层。在此仍采用HYSYS建模计算在采用夹克聚氨酯泡沫外防腐保温层后集输管道的温降情况。

初设起始端气流温度为40℃~60℃,传热系数取值见表4,计算结果见表5。采取保温输送后,当起始温度为40℃时,其末端温度为21.5℃,稍低于水合物形成温度,而当温度提升为50℃后,其末端温度为29.8℃,高于水合物形成的22℃,可见采取保温输送,温度加热至50℃左右后,便能有效预防水合物的形成。因此该区湿气输送方式下,采用加热后保温输送工艺能有效防止水合物的形成。

表4 聚胺酯泡沫保温集气管道传热系数K值表

表5 元坝气田集输管网保温条件下的温降模拟计算结果表

3 结论

(1)基于水合物形成室内模拟实验,元坝含硫气田集输管网水合物形成温度随管网运行压力下降而下降,为预防管网内水合物形成而影响生产,管道内天然气温度应不低于26℃。而通过模拟计算发现元坝集输管网实际运行温度将远低于水合物形成温度,易发生水合物堵塞现象。

(2)通过室内实验和模拟计算相结合的方式发现,仅采用水合物抑制剂加注法将无法实现有效的水合物防治,即便采用加热输送和抑制剂加注法相结合的方式也无法有效预防水合物的形成。

(3)基于管网运行模拟计算,元坝含硫气田湿气输送可采用加热和保温输送相结合的方式,在单井站出站天然气温度加热至50℃左右时便能有效预防集输管网内水合物的形成。

1 王丽,周克明,张地洪,等.高含硫气藏水合物形成机理的实验研究[J].天然气工业,2003,23(3):97-100.

2 戚斌.含硫气藏天然气水合物生成预测与防治[J].天然气工业,2009,29(6):89-90.

3 姚慧智,魏鲲鹏,古小红,等.高含硫化氢气井水合物的预测及防治[J].断块油气田,2011,18(1):107-109.

4 邱晓林.含硫天然气水合物形成条件及预防措施[J].石油与天然气化工,2002,31(5):240-242.

5 付建民,陈国明,龚金海,等.高含硫湿气管道水合物形成影响因素[J].油气储运,2010,29(8):589-591.