螺杆钻具用推力空心圆锥滚子轴承的设计与分析

2014-10-24韩传军

韩传军,张 杰,梁 政

(西南石油大学机电工程学院,四川成都 610500)

螺杆钻具,又称为定排量马达(positive displacement motor,PDM),是目前应用最广泛的井下动力工具之一,其中传动轴总成是其最薄弱环节[1],在恶劣的工作环境中及大幅度交变载荷作用下,经常发生主轴磨损、断裂,连接螺纹冲蚀、断裂,轴承部件损坏,壳体开裂、磨损等多种失效事故[2]。而在传动轴总成中,推力轴承组是其最薄弱环节之一,目前螺杆钻具中的常规推力轴承组为多级串联的四点接触球轴承。但是由于井底恶劣的工作环境,重载负荷,并伴随着强大的冲击载荷,经常发生过早的失效,如滚珠和滚道的磨损、破裂等,缩短了整个螺杆钻具的使用寿命,影响了钻进速度。如长庆油田勘探局钻井二处统计了失效螺杆钻具137套,其中报废58套,修复79套,由于推力轴承而损坏的有29套,占失效总数的21.2%[3]。谢竹庄、李增亮等[4-5]对推力轴承的受力计算进行了研究;韩传军等[2]建立了传动轴总成的故障树模型,并对四点接触推力球轴承进行了应力分析。然而,随着钻井技术的发展,对长寿命、大扭矩、高转速、多功能[6-7]螺杆钻具的需求逐渐增加,须对推力球轴承进行改进。笔者设计一种推力空心圆锥滚子轴承组,可以适用于重载、大冲击工况。

1 空心圆锥滚子轴承结构设计

1.1 推力轴承组结构

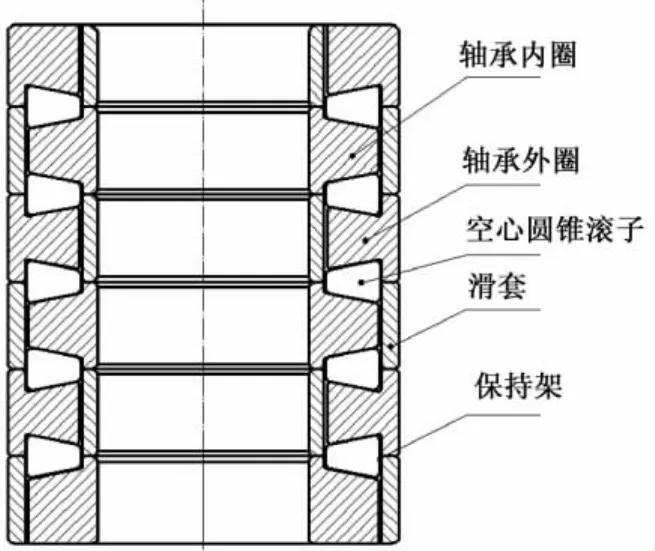

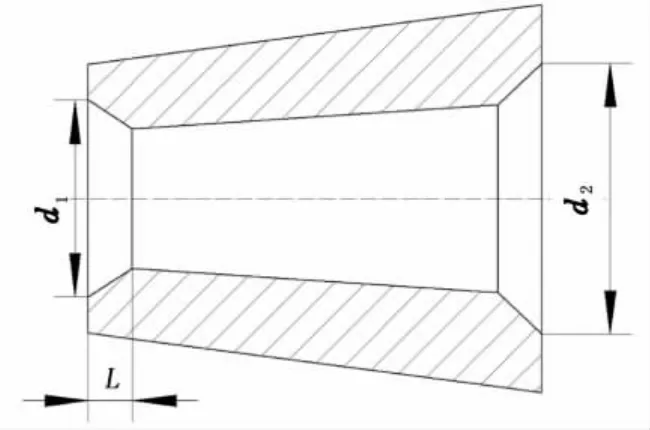

根据螺杆钻具的结构特点,设计的空心圆锥滚子推力轴承如图1所示。每列轴承中所有圆锥滚子的母线与轴承圈滚道母线均交汇于轴心线上某一点,从而保证了圆锥滚子的纯滚动。该结构的优点为:(1)接触方式由“点接触”变为“线接触”,增大了滚动体与滚道的接触面积,减小了接触应力,提高了承载能力;(2)采用空心圆锥滚子可以降低其接触刚度,使整个推力轴承组的缓冲、吸振性能更好[8-11];(3)采用空心结构增大了散热面积,钻井液通过时可以提高散热能力,同时增强润滑效果;(4)将传统的“直通式”润滑通道变为“迷宫式”结构,有效地提高钻井液的冷却和润滑效果。

图1 推力轴承组结构示意图Fig.1 Structure diagram of thrust bearing group

1.2 不同类型的空心结构

圆锥滚子空心结构的设计对其力学性能的影响非常重要,合理的空心结构可以有效地降低圆锥滚子的应力,提高其承载能力,延长使用寿命,而不合理的空心结构可能会降低其承载能力,并导致推力轴承的过早失效,影响整个螺杆钻具的使用寿命。

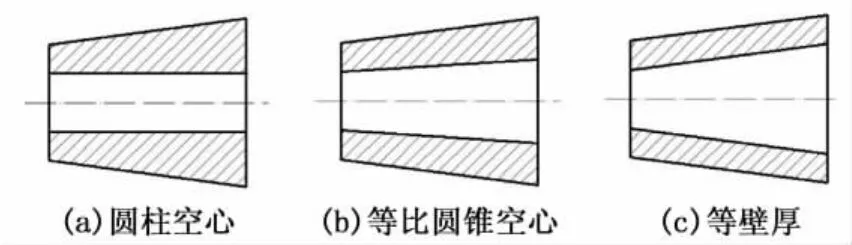

图2为设计的3种不同形式的圆锥滚子空心结构。图2(a)为圆柱型空心结构,圆锥滚子的内部空心结构为圆柱型,该结构加工方便,但是圆锥滚子小端的壁厚较薄,大端壁厚较大;图2(b)为等比圆锥空心结构,该结构中滚子的内部为圆锥形,但是沿轴线方向每一处的空心度相同;图2(c)为等壁厚空心结构,该结构中圆锥滚子的内部也为圆锥形,但是沿滚子轴线方向,无论是大端还是小端,各处壁厚均相等。为了选用合理的空心结构,对各结构进行受力分析。

图2 不同的圆锥滚子空心结构Fig.2 Different hollow tapered roller structures

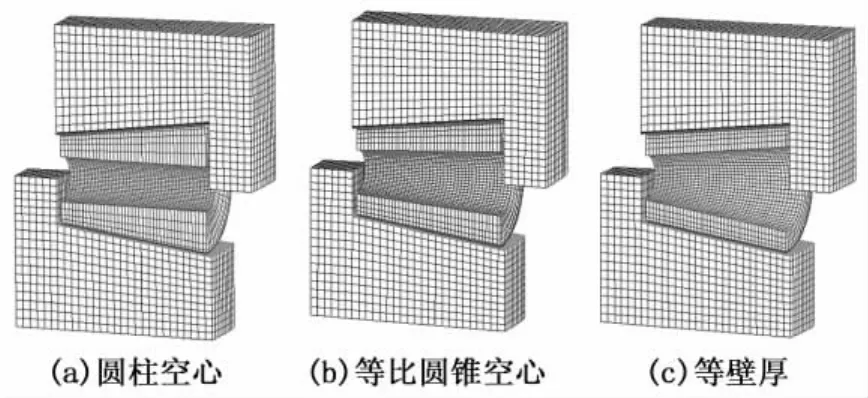

1.3 计算模型

以LZ172为例,由于推力滚子轴承的结构和承载对称性,且单个滚子也是轴对称结构,因而分别建立3种空心圆锥滚子有限元模型,如图3所示。模型均以小端的空心度为基准,空心度为50%。根据承载工况,对下端的轴承内圈底面施加固定约束,对内圈内圆柱面和轴承外圈的外圆柱面施加除钻具轴向方向以外的所有约束。轴向载荷为100 kN,在外圈上表面施加相当的均布载荷。采用六面体单元对模型进行网格划分。各接触面之间的摩擦因数为0.2。各部件材料弹性模量为210 GPa,泊松比为0.3,材料密度为7800 kg/m3。

图3 不同空心结构圆锥滚子的有限元模型Fig.3 Finite element model of different hollow tapered rollers

1.4 不同结构的力学特性分析

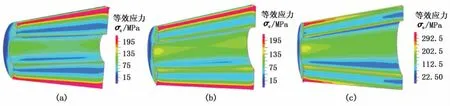

不同类型空心圆锥滚子的等效应力云图如图4所示。由图4可知:滚子的上下两个接触母线上的等效应力最大,而远离接触部位的应力值较小;无论哪种结构的圆锥滚子,沿滚子径向方向,在滚子壁厚的中间位置应力最小;沿轴向方向,第二种结构(图4(b))的圆锥滚子的应力分布更为均匀。

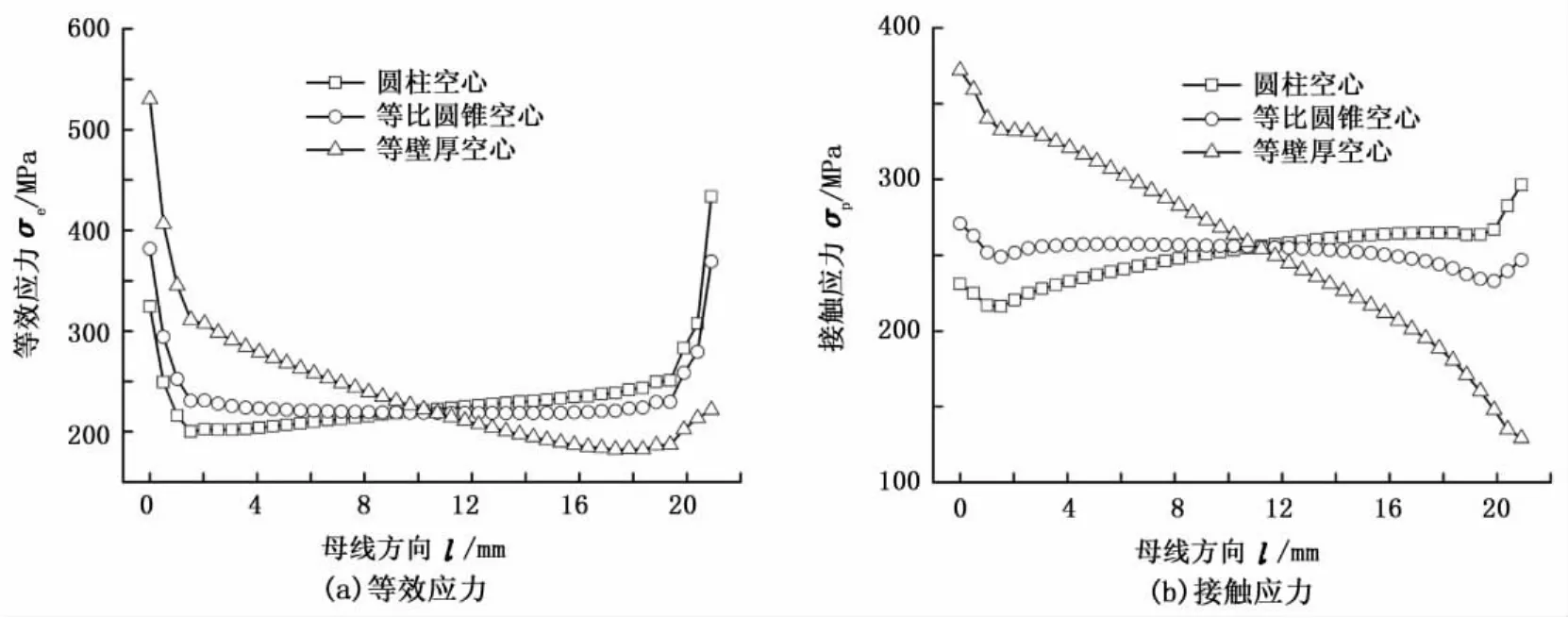

图5为不同空心结构的滚子接触线上的应力分布。由图5可见,在滚子的两端存在明显的应力集中现象,即“边缘效应”。在滚子小端,等壁厚空心结构滚子的应力值最大,在滚子大端,圆柱空心结构滚子的应力值最大,但等比圆锥空心结构滚子沿母线方向的应力分布较为均匀,因而在工作中推力轴承不易发生局部偏磨,说明选用第二种结构的空心圆锥滚子较为合理。

图4 空心圆锥滚子等效应力云图Fig.4 Equivalent stress nephogram of hollow tapered roller

图5 不同空心结构的滚子应力分布Fig.5 Stress distribution of different hollow structure rollers

2 不同空心度下的轴承力学性能

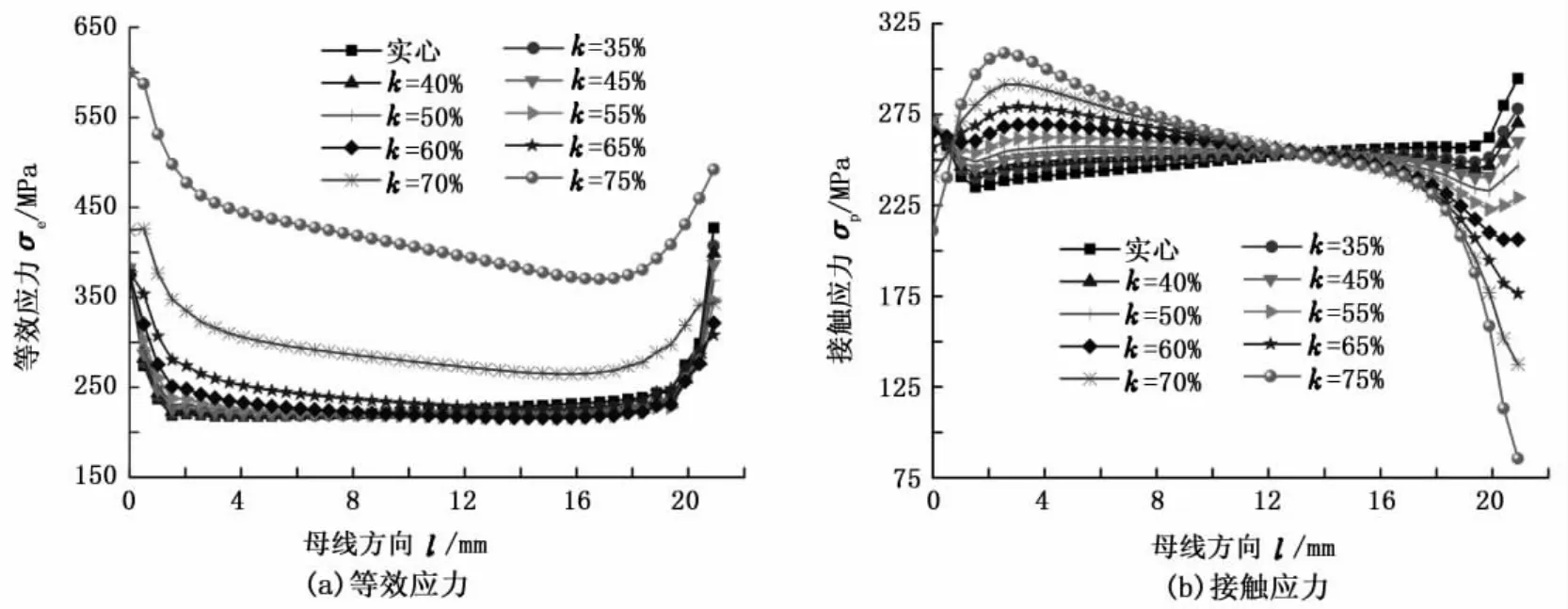

合理的空心度可以提高轴承的承载能力,通过计算,不同空心度下圆锥滚子等效应力和接触应力分布曲线如图6所示。由图6可见:无论是实心滚子还是空心滚子,均是中间部分的应力分布较为均匀,而两端出现应力集中;当空心度k小于65%时,滚子的等效应力随空心度的变化较小;当k大于65%时,随着空心度增加,滚子的等效应力越大,且圆锥滚子中间部分的应力分布越不均匀。

图6 不同空心度下滚子的应力分布Fig.6 Stress distribution of tapered roller under different hollow degrees

当空心度小于45%时,滚子两端的接触应力仍存在明显的应力集中现象。但是随着空心度增大,滚子的端部接触应力逐渐减小,且中间部位的应力分布也越不均匀,靠近滚子小端的接触应力逐渐增大,而靠近大端处的接触应力逐渐减小。当空心度大于65%时,滚子的最大接触应力出现在靠近小端部位,形成了小端应力集中现象,因而空心度的适宜范围为45%~65%。

图7 不同空心度下滚子内壁周向应力分布Fig.7 Inner wall stress distribution of tapered roller under different hollow degrees

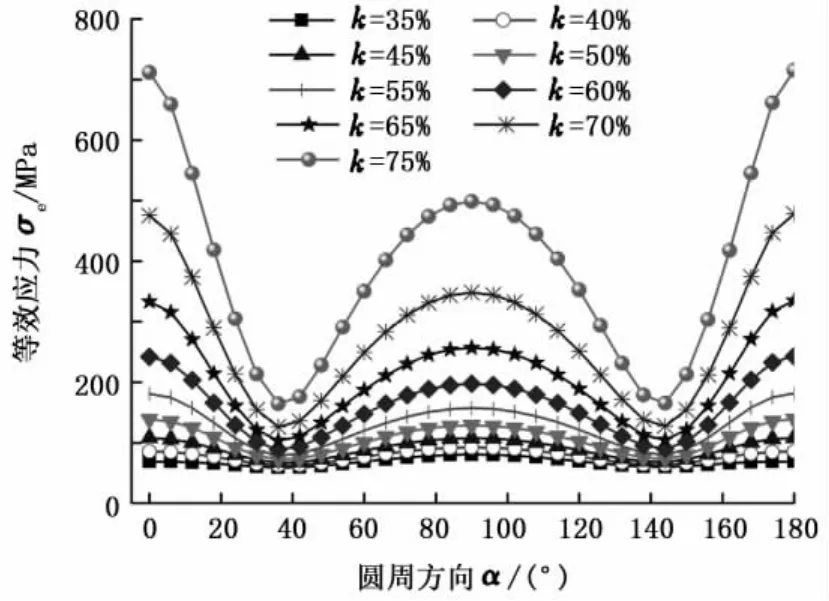

以滚子小端的内壁线为参考线,不同空心度下沿圆周方向的内壁等效应力如图7所示。由图7可知:0°和180°分别为滚子与轴承内外圈接触线对应的点。每条曲线上的最大值均是在0°和180°位置,且随着空心度增加,滚子内壁上的应力逐渐增大。当空心度较小时,沿圆周方向内壁上的等效应力分布较为均匀,而随着空心度增大,空心圆锥滚子内壁在半个圆周内呈现“W型”分布,且这种现象逐渐明显。圆周方向90°处出现了峰值。

3 不同轴向载荷下的轴承力学性能

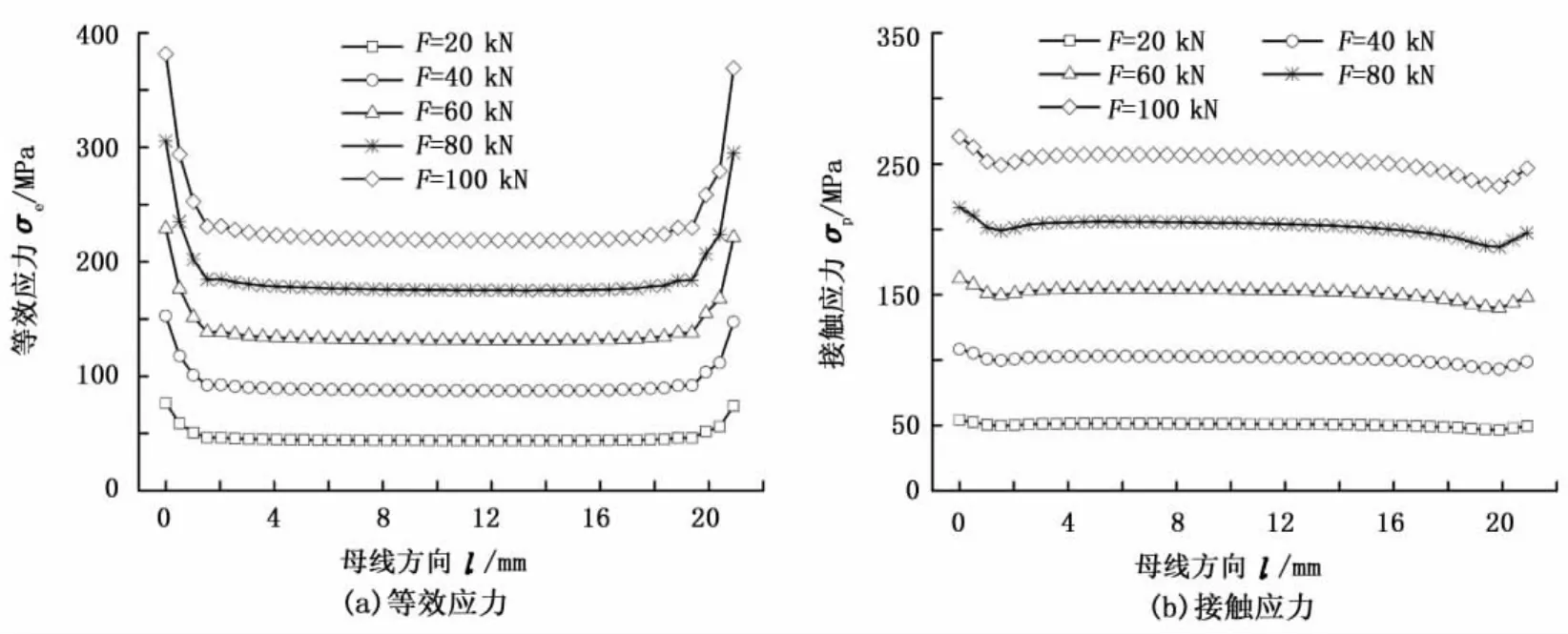

为研究载荷工况对空心圆锥滚子轴承力学性能的影响,对空心度为50%的圆锥滚子进行了分析。图8为不同轴向载荷下滚子的等效应力和接触应力分布曲线。不同的载荷工况对应的等效应力和接触应力曲线的变化规律较为相似,滚子中间部分的应力分布较为均匀,而滚子两端均存在应力集中现象。轴向载荷越大,滚子的应力越大,滚子两端的应力集中现象越明显,即“边界效应”越严重。

图8 不同轴向载荷下滚子的应力分布Fig.8 Stress distribution of tapered roller under different axial loads

4 深穴空心圆锥滚子轴承设计

4.1 深穴空心圆锥滚子结构

根据前文分析可知,无论是实心还是空心圆锥滚子,在其两端均存在“边缘效应”,这将严重影响轴承的使用寿命。为了克服这种“边缘效应”,工程上一般采用对母线修形。采用对数曲线修形被认为是最佳的外形修形,但其需要高精度的加工技术[12],本文中设计了一种如图9所示的深穴空心圆锥滚子结构可以改善“边缘效应”并降低加工精度,以深穴深度为2 mm,小端、大端深穴直径分别为9和12 mm的滚子为例。图10为空心滚子、深穴空心滚子的应力分布曲线。由图10可见,深穴空心滚子两端的等效应力和接触应力明显小于普通空心滚子,且滚子中间部位的应力只略大于普通空心滚子。所以,从整体上看,在空心圆锥滚子两端增加深穴结构后,可以明显降低两端的应力集中,避免滚子过早发生疲劳失效。

图9 深穴空心圆锥滚子结构Fig.9 Deep cavity hollow tapered roller structure

图10 两种结构圆锥滚子的应力对比Fig.10 Stresses of two kinds of tapered rollers

4.2 深穴深度对轴承力学性能的影响

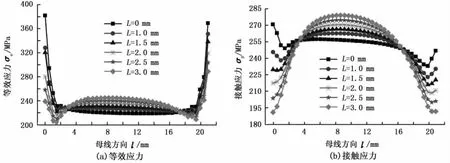

图11为不同深穴深度的滚子沿母线方向的应力分布曲线。由图11可知:无深穴时,滚子小端的等效应力大于大端的,而含深穴结构的滚子小端的等效应力小于大端的;随着深穴深度的增大,滚子两端的等效应力和接触应力减小,但是滚子中间部分的应力略微增大。当深穴深度为1.0 mm时,滚子的最大接触应力发生在两端位置,而当深穴深度大于1.0 mm时,滚子的最大接触应力出现在滚子的中间部分,滚子两端的接触应力较小。由此可知,深穴深度越大,滚子两端的“边缘效应”改善效果越明显,但滚子中间部分的应力分布会不均匀,因而滚子两端的深穴深度不宜超过1.5 mm。

图11 不同深穴深度下滚子的应力分布Fig.11 Stress distribution of tapered roller for different cavity depths

4.3 深穴直径对轴承力学性能的影响

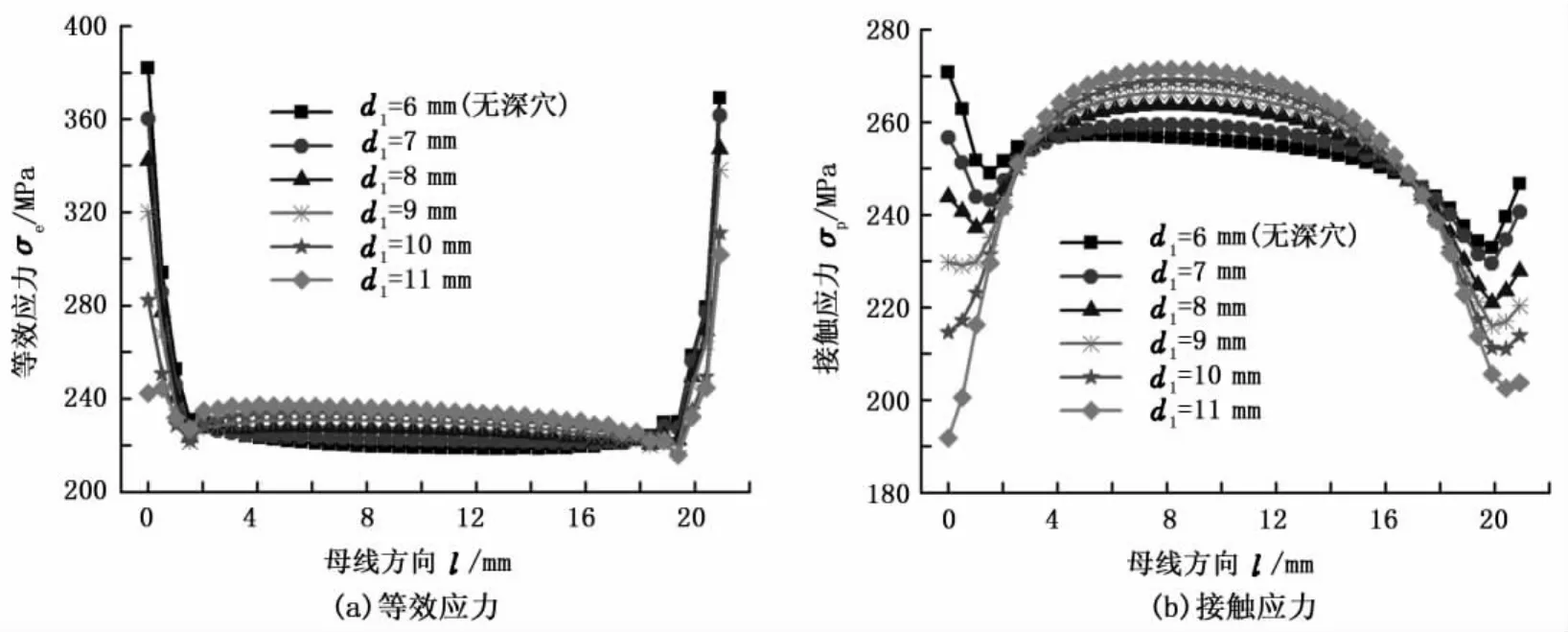

以小端的深穴直径为基准,不同深穴直径下的滚子应力分布曲线如图12所示。由图12可知:深穴直径越大,空心圆锥滚子两端的等效应力就越小,滚子中间部分的等效应力值略有增大,但变化幅值较小。当深穴直径较小时,空心圆锥滚子的最大接触应力出现在滚子小端,当深穴直径小于9 mm时,滚子接触应力呈“W”型分布,且随着深穴直径增大,滚子两端的接触应力越小,中间部分的接触应力越大,滚子小端的接触应力变化率大于大端。因而,滚子小端的深穴直径为8 mm较为适宜。

图12 不同深穴直径下滚子的应力分布Fig.12 Stress distribution of tapered roller for different cavity diameters

5 结论

(1)空心度越大,滚子沿轴向方向的等效应力分布越不均匀,滚子内壁的等效应力分布也越不均匀,滚子两端的最大接触应力逐渐减小,当空心度小于65%时,圆锥滚子的等效应力值变化较小。

(2)轴向载荷越大,空心圆锥滚子的等效应力和接触应力越大,且滚子两端的应力集中现象越明显,即“边缘效应”越严重。

(3)设计的深穴空心圆锥滚子结构,可以明显地改善其两端的“边缘效应”,避免滚子两端过早发生疲劳失效。随着深穴深度和直径的增大,滚子两端的应力值越小,中间部分的应力值逐渐增大,因而需要合理选择深穴参数。

[1] 王俊涛,谭春飞,王莉萍,等.螺杆钻具传动轴失效分析与提高寿命措施探讨[J].西部探矿工程,2010,22(5):57-59.WANG Jun-tao,TAN Chun-fei,WANG Li-ping,et al.The failure analysis and improve service life measures of driving shaft in positive displacement motors[J].West-China Exploration Engineering,2010,22(5):57-59.

[2] 韩传军,张杰,刘洋,等.螺杆钻具传动轴总成故障树建立及推力轴承应力分析[J].矿山机械,2012,40(10):14-17.HAN Chuan-jun,ZHANG Jie,LIU Yang,et al.Modeling of fault tree of transmission shaft assembly in PDM drill and stress analysis of thrust bearing[J].Mining&Processing,2012,40(10):14-17.

[3] 章发明,刘社明,李天明,等.螺杆钻具失效情况统计分析[J].石油矿场机械,1998,27(2):31-34.ZHANG Fa-ming,LIU She-ming,LI Tian-ming,et al.Statistical analysis of failure of the screw dill[J].Oil Field Equipment,1998,27(2):31-34.

[4] 谢竹庄.螺杆钻具推力轴承的载荷研究[J].石油机械,1993,21(3):26-31.XIE Zhu-zhuang.Load on the thrust bearings of downhole screw motors[J].China Petroleum Machinery,1993,21(3):26-31.

[5] 李增亮,王旱祥,谷玉洪,等.钻直井螺杆钻具止推轴承载荷计算[J].石油机械,1996,24(10):41-42.LI Zeng-liang,WANG Han-xiang,GU Yu-hong,et al.Calculation of load on thrust bearing of screw drills in straight hole[J].China Petroleum Machinery,1996,24(10):41-42.

[6] 苏义脑.螺杆钻具研究及应用[M].北京:石油工业出版社,2000:1-6.

[7] 李志刚,管志川,王以法.近钻头短距离声波通信[J].中国石油大学学报:自然科学版,2010,34(2):62-66.LI Zhi-gang,GUAN Zhi-chuan,WANG Yi-fa.Acoustic communication near-bit short distance[J].Journal of China University of Petroleum(Edition of Natural Science),2010,34(2):62-66.

[8] 魏延刚.空心圆柱滚子与滚道接触应力及位移分析[J].轴承,2003(5):1-5.WEI Yan-gang.Study on capacity performance of hollow cylindrical roller bearing without preloads[J].Bearing,2003(5):1-5.

[9] 韩传军,张杰.不同载荷工况下空心圆柱滚子轴承的接触分析[J].机械设计与制造,2012(11):214-246.HAN Chuan-jun,ZHANG Jie.The contact analysis of hollow cylindrical roller bearing in different load conditions[J].Machinery Design & Manufacture,2012(11):214-246.

[10] 张向东,陈家庆,孟波,等.牙轮钻头空心圆柱滚子接触状况的有限元数值模拟[J].机械强度,2010,32(2):280-285.ZHANG Xiang-dong,CHEN Jia-qing,MENG Bo,et al.FEM numerical simulation onto the contact status of hollow roller in rock-bit1s roller bearing system[J].Journal of Mechanical Strength,2010,32(2):280-285.

[11] 陈家庆,张沛,徐林林.牙轮钻头采用空心圆柱滚子轴承的理论探讨[J].石油机械,2001,29(9):5-8.CHEN Jia-qing,ZHANG Pei,XU Lin-lin.Adopting hollow cylindrical roller bearing in cone bit[J].China Petroleum Machinery,2001,29(9):5-8.

[12] 魏延刚,江亲瑜.圆柱滚子轴承的非对称修形[J].机械设计,2003,20(5):17-19.WEI Yan-gang,JIANG Qin-yu.Unsymmetric shape modification of cylindrical roller bearings[J].Journal of Machine Design,2003,20(5):17-19.