提高P·C32.5水泥炉渣和石灰石掺量的试验研究

2014-10-23付宜新

付宜新

1 引言

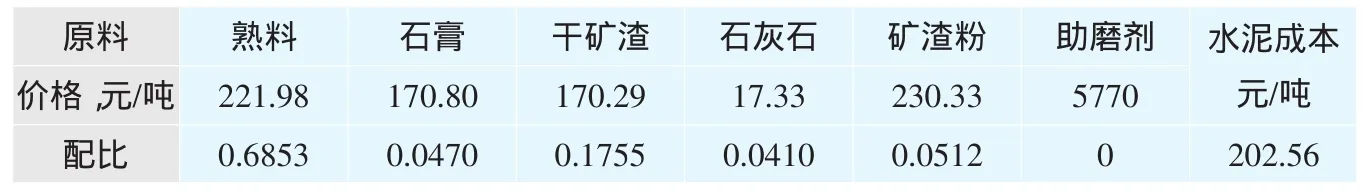

大连水泥厂2011年生产的P·C32.5水泥混合材为矿渣、石灰石、石膏、矿渣粉,不加助磨剂,2011年P·C32.5水泥配比及配料成本见表1。

由表1看出,由于石灰石取自自备矿山,成本最低,而矿渣、石膏、矿渣粉均是外购,价格较贵,其中矿渣粉价格甚至高于熟料成本,水泥配料成本达到202.56元/吨。寻找低价格原料代替高价矿渣、矿渣粉,最大限度提高低价石灰石掺量,是降低成本的有效途径。据调查,本地的炉渣价格为60~70元/吨,是活性混合材,并且货源较充足。本文一方面探讨如何利用炉渣代替部分矿渣、矿渣粉生产合格P·C32.5水泥,另一方面探讨加助磨剂最大限度提高石灰石掺量生产合格P·C32.5水泥。

由于水泥中石灰石掺量较大时,与矿渣、矿渣粉等比较,石灰石会明显地降低水泥后期强度。但有研究表明[1],一些有机醇胺类物质对高石灰石掺量水泥具有后期增强的作用,而大连水泥厂用的助磨剂就是有机醇胺类物质。本文将对加此种助磨剂提高P·C32.5水泥上述掺量进行试验研究。

2 利用炉渣代替部分矿渣及矿渣粉

生产P·C32.5水泥小磨试验

2.1 试验材料

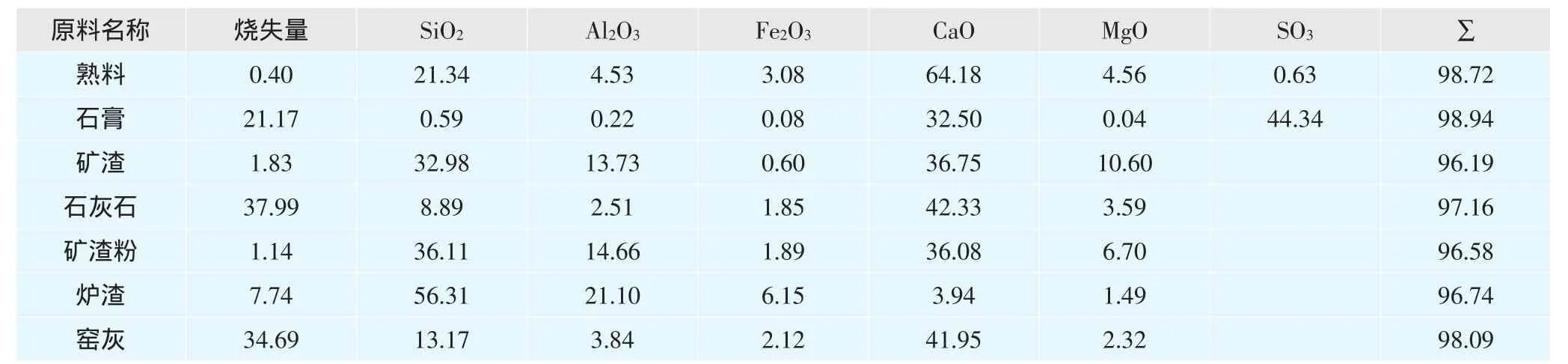

熟料是大连水泥厂正常生产的熟料,石灰石取自大连水泥厂自备矿山,石膏、矿渣、矿渣粉、炉渣为外购,各原料化学成分见表2。

2.2 小磨试验

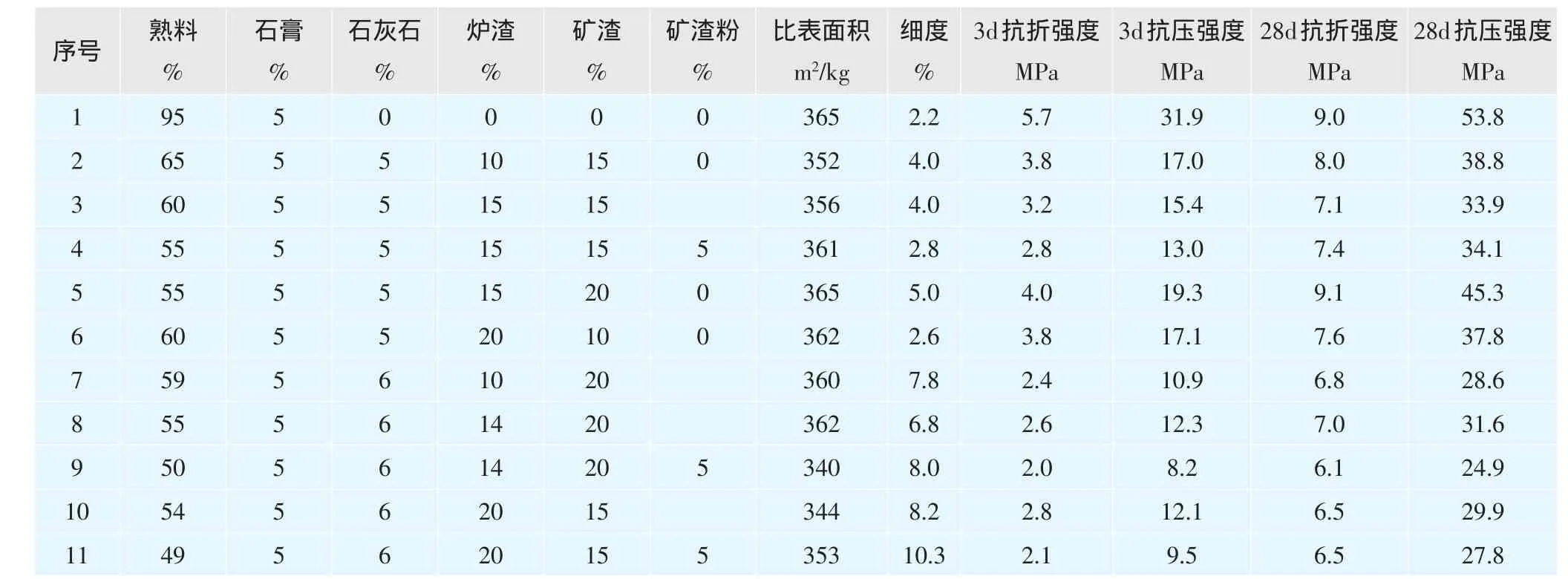

将熟料、石膏、石灰石、矿渣、炉渣、矿渣粉按不同比例配制5kg混合料,不加助磨剂,在实验室小磨进行粉磨,用粉磨后的P·C32.5水泥做胶砂强度试验。P·C32.5水泥炉渣复掺小磨试验情况见表3。

从表3看出,不加助磨剂,小磨试验石灰石最高加到6%,水泥强度无法达到P·C32.5水泥标准要求。从表3序号2~6可以看出,炉渣与矿渣比例达到2:1,炉渣加到20%,混合材总量加到35%,也能生产出合格的P·C32.5水泥;从表3序号3~4可以看出,加5%矿渣粉代替熟料,可使水泥3d抗压强度降低2.4MPa,28d抗压强度几乎没有提高;从表3序号4~5看出,加5%矿渣粉代替矿渣,可使水泥3d抗压强度降低6.3MPa,28d抗压强度降低11.2 MPa。所以,从小磨试验结果看,加矿渣粉对水泥强度没有提高。

2.3 大磨试验

根据小磨试验结果,炉渣与矿渣2:1搭配,炉渣加到20%,石灰石加到5%,也可达到P·C32.5水泥标准要求。但实际生产中,矿渣与炉渣搭配一起进入干燥窑烘干,由于炉渣水分高达15%~20%,粘性较大,易堵塞篦子,所以,炉渣与矿渣按1:1或1:2比例搭配,石灰石按5%、6%试验,矿渣粉按0%、5%、7%试验。试验结果见表4。

从表4大磨试验结果可以看出,不加助磨剂,矿渣加15%,炉渣加15%,石灰石加到6%,不加矿渣粉,也能生产出合格的P·C32.5水泥。

3 加助磨剂,提高P·C32.5水泥石灰石掺量

加1‰助磨剂,不加矿渣粉,不同矿渣、炉渣、石灰石比例,在大磨分别试验P·C32.5水泥,试验结果见表5。

从表5编号1~3看出,加助磨剂,炉渣加20%,矿渣加10%,石灰石加6%,可以生产合格P·C32.5水泥;从编号3~8看出,加助磨剂,矿渣、炉渣各加15%不变,石灰石从6%加到8%,3d强度略有降低,28d强度略有增加;编号9~10是用冬储熟料进行试验,由于储存时间较长,强度有不同程度降低,使10号试验3d、28d强度较低,但也达到了P·C32.5水泥标准要求。若用正常生产熟料,加助磨剂,矿渣、炉渣各加15%,石灰石加到9%,也能生产出合格P·C32.5水泥。根据9号试验的强度看,石灰石加到10%,也能生产出合格P·C32.5水泥,且加助磨剂更有利于水泥磨定额的提高。

表1 2011年P·C32.5水泥配比及配料成本

表2 原料化学成分,%

4 实际生产中的特殊情况

(1)实际生产中根据炉渣的粒度、水分、粘性情况,调整炉渣与矿渣比例。只要矿渣和炉渣能混合进入干燥窑,尽量提高炉渣比例,炉渣与矿渣比例在2:1、3:2、1:1、1:2之中调整。

(2)在实际生产中,由于夏季矿渣、炉渣进厂水分很大,并且若两台磨同时生产P·C32.5水泥,矿渣、炉渣用量大,干燥窑烘干能力不够,烘干后的物料水分高,使磨机定额大幅度降低,磨机运转不正常。矿渣、炉渣掺量各减到13%,石灰石掺量调到7%,磨尾加3%矿渣粉、3%窑灰,才能使磨机运转正常,定额达到正常水平,水泥强度也合格。此配料生产的P·C32.5水泥强度如表6。

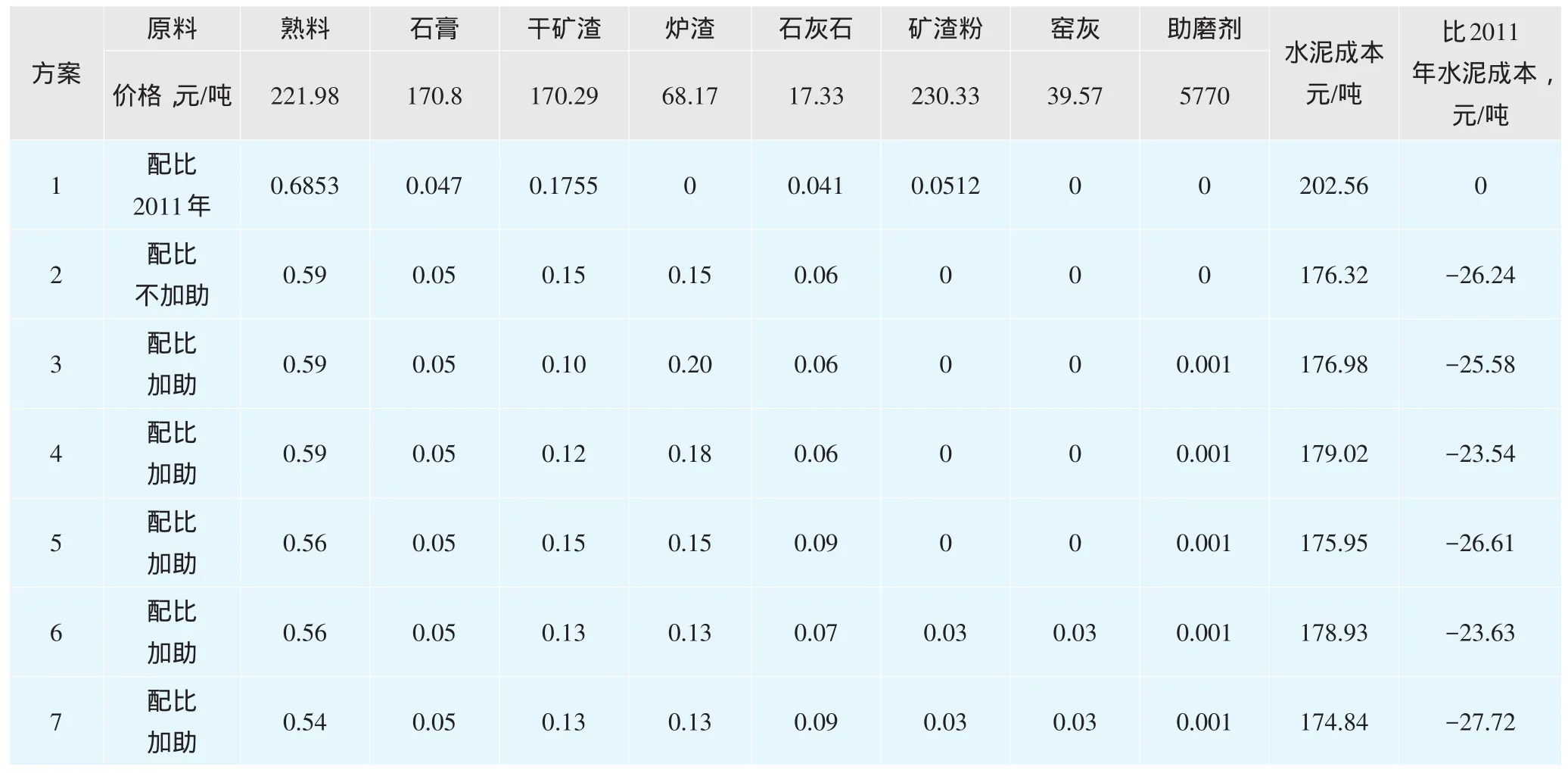

5 经济效益分析

以上几种P·C32.5水泥配料的配料成本见表7。从表7中可知,方案5降低成本最多,比2011年水泥成本降低了26.61元/吨。如每年生产13万吨P·C32.5水泥,年可降低成本约346万元,效益非常可观。若矿渣、炉渣水分都较大,无法正常生产时,可采用方案6,比2011年降低成本23.63元/吨,年可降低成本约307万元。若采用不加助磨剂的方案2,比2011年降低成本26.24元/吨,年可降低成本约341万元。若方案7可行,水泥磨可正常生产,石灰石加到9%,窑灰加3%,水泥成本将比2011年降低27.72元/吨,年可降低成本约360万元。

表3 PC32.5水泥炉渣复掺小磨试验情况

表4 未加助磨剂炉渣复掺大磨试验结果

表5 加助磨剂后不同比例石灰石大磨试验结果

表6 加助磨剂,加窑灰大磨试验结果

表7 几种P·C32.5水泥配比及配料成本

6 结语

(1)不加助磨剂时,若要生产合格P·C32.5水泥,可将炉渣与矿渣按1:1比例,炉渣与矿渣各加到15%,石灰石加到6%,熟料59%,水泥配料成本比2011年降低26.24元/吨。

(2)加助磨剂后,若要生产合格P·C32.5水泥可将炉渣与矿渣按1:1比例,炉渣与矿渣各加到15%,石灰石加到9%,熟料56%,水泥配料成本比2011年降低26.61元/吨,并且加助磨剂更有利于水泥磨定额提高。

(3)在夏季,炉渣和矿渣水分较大,无法大量加炉渣时,可以将矿渣、炉渣、石灰石各减少2%,在磨尾加3%矿渣粉和3%窑灰,并加助磨剂,水泥成本比2011年降低了23.63元/吨。

(4)加助磨剂生产P·C32.5水泥,石灰石掺量还有提高潜力,预计可加到10%。

[1]张大康,明金龙,冯方波.高石灰石掺量水泥专用助磨剂试验研究[J].水泥,2012(5):5-8.■