柴油机活塞材料的选择理念

2014-10-22A.Baberg,M.Freidhager,H.Mergler等

柴油机活塞材料的选择理念

【德】 A.Baberg M.Freidhager H.Mergler K.Schmidt

Federal Mogul公司针对升功率93 k W的3.0 L高增压柴油机用新型铝活塞的研究表明,铝活塞具有广阔的前景,不过,最高燃烧压力超过22 MPa及升功率大于100 k W的轿车柴油机必须使用钢活塞,在极其苛刻的条件下,钢活塞的热管理得到高度的关注。介绍了开发铝活塞和钢活塞的不同理念。

柴油机 铝活塞 钢活塞 最高燃烧压力

1 提高活塞材料的承载能力

若要提高轿车柴油机的效率,就势必要提高活塞燃烧室的温度,在特定的情况下,常规铝活塞被设计到材料强度的极限范围,能承受400℃的高温。若超过该温度,燃烧室唇口承受的热量就可能导致其产生裂纹。这种效应不仅涉及材料,而且涉及到结构设计。前不久,Federal Mogul公司在1台升功率高达93 k W的3.0 L高增压全铝柴油机上配装了全新设计的活塞,同时,这种用于轿车和轻型商用车的活塞新技术可使活塞在温度高达420℃的应用场合正常运行。

因为铝的应用场合已超出目前可能达到的使用范围,因此,更高的燃烧压力和升功率迫使活塞必须采用钢作为材料。当负荷极高的轿车柴油机应用钢活塞时,与铝活塞相同,在热管理方面必须给予更多的关注,特别是对于冷却油道的形状和位置,必要时仍须采用尽可能大的冷却油道、不同的活塞顶钢材料与裙部及保护涂层组合,以避免过高的活塞温度,否则有可能导致产生氧化皮、热裂纹或过高的机油负荷(热裂解)。

2 高功率柴油机的铝活塞

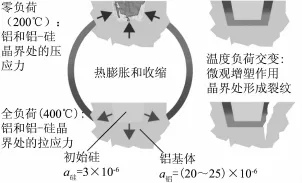

通常,高升功率、高增压的轿车柴油机要进行铝活塞验证试验,由于活塞燃烧室凹坑部位的热负荷和机械负荷极高,以致于发动机开发商最终放弃采用轻型结构材料。最典型的是燃烧室凹坑唇口,裂纹最易从那里开始形成,故必须首先强化这一区域承受高负荷的材料。此外,在材料方面寻找解决方案,尽管此时已对铸造工艺进行了一系列优化,诸如在铸造型腔中加速冷却,达到对材料金相组织提出的质量要求等,但对于燃烧室凹坑唇口部位材料达到其最佳强度而言,这一冷却速度仍然太慢。在高增压柴油机上,燃烧室凹坑唇口承受极高的热负荷,因而中等粗细粒度的铸造金相组织有可能成为产生裂纹的诱因。一旦发生上述情况,热力-机械疲劳和高负荷交变频率就会引起更长更深的裂纹(图1)。

图1 温度交变后微观塑性变形引起的热力-机械疲劳

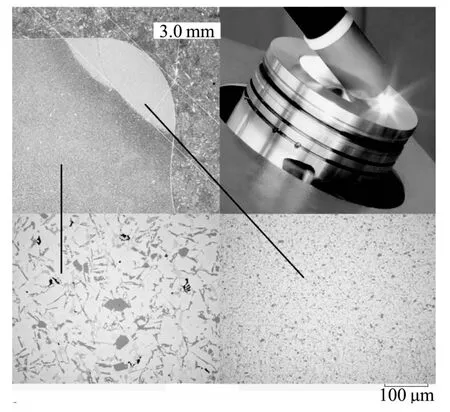

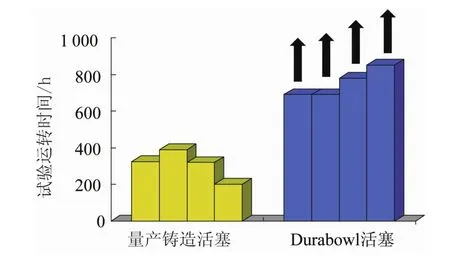

基于上述损坏机理,Federal Mogul公司开发了一种新工艺,它能改变燃烧室凹坑唇口敏感区域内的合金金相组织。这种工艺过程被称为“Durabowl”,特别注重在燃烧室凹坑唇口360°圆周范围内,通过局部再熔化提高材料强度所获得的效果。精确控制熔化过程的输入能量,以形成具有规定深度并精确限定的铝熔化区域。当对燃烧室凹坑唇口整个圆周实施这种工艺时,局部熔融的金属因其质量很小而凝固得极快。同时,在被熔融区域的金相组织中形成很多细小的晶粒(图2)。广泛的试验表明,细小的晶粒形成裂纹的倾向明显较小(图3)。在铸造状态下,与常规活塞燃烧室凹坑唇口直接进行比较,相同的试验条件下,4组Durabowl-活塞都能长期运转而不产生裂纹。因此,这种工艺技术已成为优化高功率柴油机铝活塞可靠而又实用的方法。

图2 铸造组织与再熔Durabowl组织的金相组织比较

图3 量产铸造活塞直到燃烧室凹坑唇口产生裂纹的发动机运转时间(4个试验组)与Durabowl活塞试验后未产生裂纹的发动机运转时间(4个试验组)的比较

3 改善铝活塞的热传导

燃烧室凹坑唇口处的温度极高,因此,必须改善活塞顶部和燃烧室凹坑唇口的散热能力。一种非常有效的方法是将活塞冷却油道的位置设计到尽量接近活塞燃烧室凹坑唇口和压缩环,进而使燃烧室凹坑唇口和第1道活塞环槽的冷却效率提高10%,也使活塞销孔处的冷却效率提高约5%。此外,可用冷却油道的几何形状来适应不同的应用场合。这在结构设计上并没有困难,但对于铸造工艺的要求却很高,要确保铸造过程中在燃烧室凹坑与冷却油道之间采用合格的材料,或者冷却油道与镶铸的活塞环槽镶圈之间具有良好的品质。这种高置的冷却油道初次得以批量应用,使活塞环温度能保持在400℃以下的容许限值水平。在相同的条件下,常规活塞燃烧室凹坑唇口的热负荷高出43%,温度高达440℃,已非常接近基体中初始金属相的熔点。根据应用要求,可灵活调节冷却油道的位置和截面积。

常规的检验方法不适用于确定敏感区域中可能出现的金相组织缺陷及其位置,因此,开发了一种新型的二维超声波检验方法。这种无损检验方法能够精确地检测出冷却油道、活塞环槽镶圈和可能存在的铸造缺陷及其大小和长度,而且,该检测方法可在30 s内给出125 000个点的测量结果,进而确保成品精密零件的品质,而且,这种二维数据可用于进一步优化生产过程及重要的工艺参数。

4 钢活塞的开发理念

钢材料具有很强的耐高温能力,因此,它已成为最具优势的轿车柴油机用活塞材料。当然,铝的导热性要比钢强3倍,以至在相同的燃烧过程情况下,钢活塞的温度有可能比铝活塞的高50~100 K。根据不同的标定和运转条件,这一温度有进一步升高的可能性。假如将420℃的燃烧室温度作为基准,那么,高温有可能使调质钢达到其强度极限,当温度高出520℃时会出现氧化皮,导致产生裂纹。此外,较高的温度会使冷却油道因加热而引起发动机机油裂变。机油积炭就是这一过程的产物,会沉积在冷却油道的壁面上,而且,形成的机油积炭层会使冷却效率恶化。相关计算表明,这种影响效果有可能使燃烧室凹坑温度提高45~80 K。

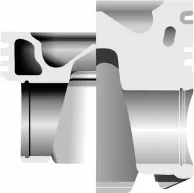

为了应对这一挑战,Federal Mogul公司将整体式钢活塞(图4)应用于商用车柴油机,它满足了极高热负荷轿车应用场合的特殊要求。其结构设计的改进着重于使冷却油道的几何形状和尺寸最大化,以确保具有足够大的机油流量。图5示出了钢活塞的结构,它具有高置的冷却油道,而且冷却油道与活塞顶及活塞环槽之间的壁厚较小。必要时,可采用合适的焊接工艺,使这种活塞结构特点与不同品质钢组成的混合型活塞结构相组合。对于活塞负荷极高的应用场合,活塞顶可采用高强度钢,而活塞裙部则可应用普通品质钢。采用保护涂层能够进一步提高温度强度,因为在活塞上涂覆涂层能明显减小生成氧化皮的可能性。

图4 具有较高结构强度和冷却效率的整体式钢活塞

从热力学角度来看,钢活塞较高的温度水平具有潜在的优势,而且,钢活塞的结构高度较低(图6),能够减小柴油机机体的高度,或者采用较长的连杆,以及减小活塞侧向压力。这一结构的钢活塞质量与具可比性的铝活塞处于相同水平,甚至更轻。测量结果表明,由于钢活塞具有上述优点,在相同的标定情况下,能使柴油机功率提高2.5%,进而使燃油耗降低2.5%,并且有利于降低二氧化碳排放。

图5 高冷却效率的轿车和轻型商用车用的、经优化的整体式钢活塞结构,其上下两部分采用不同品质的钢材料

图6 结构紧凑的钢活塞能使压缩高度降低30%

5 结语

作为活塞材料,铝和钢具有各自的优势,应根据开发要求,为每款发动机和附属的活塞组合作出正确的材料选择。例如,活塞的冷却取决于这两种系统,并且必须对每种使用情况有针对性地进行优化,以确保活塞的有效冷却。根据最佳生产工艺,结构设计经改良的铝活塞能够像钢活塞一样适应相同的热负荷和机械负荷,强化局部金相组织的工艺技术为此作出了贡献。Federal Mogul公司专门为升功率93 k W的高增压轿车柴油机开发和生产的铝活塞表明,作为活塞材料,铝具有进一步强化的潜力,但更高燃烧压力的机型采用钢活塞仍是一种趋势。当高功率应用场合的最高燃烧压力继续攀升时,用钢活塞才能满足由此提出的对活塞结构强度的要求。Federal Mogul公司还将继续推动这两种材料活塞的发展,同时,还将继续优化其各自的结构设计特点及制造工艺。

范明强 译自 MTZ,2012,73(12)

张 慰 编辑

2013-03-11)

噪声振动