岩滩水电站扩建工程水轮机转轮特征参数优化与现场制造

2014-10-21伍晓芳

伍晓芳

(广西电力工业勘察设计研究院,广西 南宁 530023)

0 引 言

岩滩水电站 (一期)是红水河梯级开发的第5级电站,距上游龙滩水电站166 km,总装机容量1210 MW,于1995年全部建成发电。上游龙滩水电站水库具有多年调节性能,其投产显著改善了岩滩水电站的径流特性,使岩滩水电站年发电量显著增加,经过论证岩滩水电站进行扩建,扩建工程利用原水库,在一期大坝右岸修建引水发电系统,扩建机组安装于地下厂房内。

一期电站水轮机在运行时,出现过厂房振动、叶片大量裂纹等严重问题,针对该问题,水轮机厂家哈尔滨电机厂有限公司 (以下简称哈电)与电站业主合作,经过大量的的研究工作,2003年对电站3号水轮机转轮进行了改造,改造有一定的效果。本文基于改造的成功经验,在扩建项目设计研究中,将研究重点放在影响水轮机运行稳定性及叶片裂纹的几个重要因素上,包括水轮机比转速、尾水管高度、安装高程等特征参数优化、水轮机模型的选择以及制造工艺上的改进等。

1 扩建工程水轮机特征参数优化

该工程水轮机的运行水头范围为41.5~68.5 m,经过水文水能论证,水轮机的额定水头确定为57.4 m,水轮机额定出力306.1 MW。为了提高水轮机的运行稳定性,在项目进行水轮机招标选型时,对以下特征参数予以优化。

1.1 比转速

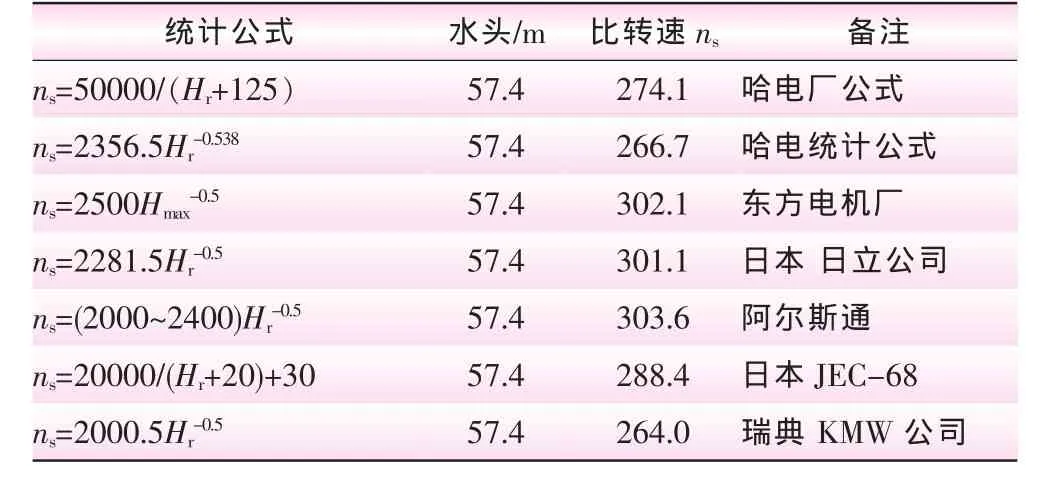

比转速是表征水轮机综合技术经济水平的重要特征参数之一。在相同水头和出力条件下,提高水轮机比转速将提高机组转速,减少机组尺寸和质量,进而带来明显的一次性经济效益,但是提高水轮机比转速,会提高水轮机的转速和单位流量,从而使水轮机转轮流道内的相对流速增加,对水轮机的空化性能、泥沙磨损及稳定性造成不利影响。按照水轮机额定水头为57.4 m,根据目前国内外厂家对于比转速的确定提出的一些统计公式,该工程转轮的比转速计算见表1。

表1 比转速计算

由上述各统计公式计算可见,根据制造技术水平,扩建工程水轮机的比转速ns在264(m·kW制,以下相同)以上300以下均可,各制造厂也有很多高参数的模型转轮,但是鉴于一期电站水轮机额定水头59.4 m,额定点比转速为252.03,水轮机运行时存在过的严重裂纹和厂房振动等稳定性问题,在扩建工程中,不为短期的经济利益片面追求高比转速,而考虑适当降低比转速[1]和额定转速,以改善水轮机的稳定性,将扩建工程水轮机真机额定点 (额定水头57.4 m)比转速降低到250左右。

根据比转速的计算公式:ns=n·P0.5/H1.25,该扩建工程水轮机额定出力P=306.1 MW,额定水头H=57.4 m,如果扩建工程额定点比转速ns=250 W或以下,则反算出来的水轮机转速为71.4 r/min,根据模型比转速的计算公式 ns=3.13·n11·(Q11.η)0.5,当比转速降低,需要水轮机单位转速或单位流量与效率的乘积会降低,或两者均降低。扩建工程水轮机的限制工况流量应低于一期,以此作为扩建工程水轮机模型选择的条件之一。

1.2 水轮机尾水管高度

本扩建工程属于地下厂房,为保证厂房和洞室的稳定性,最好是减少洞室开挖的跨度、保证洞室之间的有效岩层间距,而对局部开挖长度、深度的不严格限制。为了不加大厂房长度,减少工程量,根据受水轮机蜗壳尺寸,本工程的两台机组中心间距定为33 m,那么两台机组尾水隧洞的间距也就为33 m,根据规范,相邻隧洞间岩体厚度不宜少于2倍开挖洞径或洞宽,经论证可适当减少,但不得小于1倍洞宽,因此为了保证两个尾水隧洞之间的有效岩层厚度,尾水管出口最大宽度不能超过15m,为了同时保证尾水管出口面积满足水流速度降低,增加尾水管的能量恢复系数,提高水轮机效率的要求,从而必须增加尾水管出口高度方向的尺寸,因此,采用高而窄的尾水管,尾水管整体高度定为3.37 D1。这种高尾水管的选用,不仅减少了水工的工程量,也提高了水轮机的效率,改善了尾水管偏心涡带所引起的振动,增强了机组运行的稳定性。

1.3 水轮机的安装高程

通常而言,水轮机的安装高程取决于水轮机空化性能、厂房开挖经济性等综合因素。从水轮机空化性能方面考虑,水轮机安装高程的选择除了要满足水轮机在各种运行工况下的的空化特性要求外,还应核算尾水管出口顶部淹没深度是否满足要求,安装高程降低,对水轮机的空化性能有好处,但会加大厂房开挖量。本项目满足这两项要求的安装高程为155.15 m,但扩建工程厂房为地下厂房,其顶部存在石英脉及蚀变岩,为保证厂房顶部完整的围岩有一定的厚度,增强厂房的安全性,同时也考虑到较低的安装高程更加有利于水轮机的稳定运行,因此将水轮机实际安装高程降到147.00 m高程。对于地下厂房而言,单纯降低水轮机安装高程,不会影响厂房的开挖工程量。

2 实际采用水轮机主要参数

本工程2010年12月开始水轮机招标,中标单位为哈电,其推荐的水轮机型号为 HLA964-LJ-850,叶片数为14,额定功率306.1 MW;额定流量Qr=599.91 m3/s,额定转速nr=71.4 r/min,额定点单位转速n11=80.4 r/min,单位流量Q11=1.0947 m3/s,额定点比转速ns=249.98,水轮机运行最高水头额定出力下的比转速为200。该模型转轮以三峡右岸A858a模型转轮为基础,再根据岩滩本工程的实际,优化了蜗壳、提高了尾水管高度,增加转轮叶片,改善振动特性;在能量特性上,采用负倾角叶片形式,以提高转轮能量指标,拉大了限制工况和最优工况单位流量的距离,转轮运行的高效区加宽,使得水轮机能得到较高的加权平均效率和部分负荷的高效率;A964转轮的相对导叶高度0.289D1,比一期的低,提高了转轮的刚度,进一步提高了部分负荷运行的稳定性。A964模型转轮于2011年4月在哈电进行了模型试验,试验结果现实:A964最优点导叶开度18 mm,n11=74.98 r/min,Q11=0.8012 m3/s,最优点比转速ns=204.62,模型效率94.88%,对应真机效率96.56%,模型能量性能优良,且模型最优工况点的比转速接近电站最高水头下的比转速,对稳定性比较有利[1],试验表明模型运行区域内没有出现叶道涡,没有发生叶片背面脱流;尾水管压力脉动频率和混频双振幅均小于合同保证值,转轮稳定性好。

从模型验收结果看,岩滩水电站扩建工程所选择使用的水轮机具有良好的设计综合性能,但是转轮的最终运行质量还需要靠合理的结构设计和精良的加工质量才能得以保证。

3 制造过程质量对水轮机性能的影响分析

制造质量所包含的内容广泛,由于篇幅所限,本文仅针对岩滩一期出现过的问题进行讨论。岩滩早期水轮机叶片裂纹的原因分析[2]之一是:在工厂转轮焊接时,焊接顺序混乱,焊接工艺没保证,焊接后叶片间距开口偏差较大,焊缝质量没保证,焊接后残余应力大等。本电站转轮直径大 (大于8.0 m),在国内对于大型转轮,转轮只能靠焊接组成整体,叶片与上冠、下环之间焊接时,焊缝长而且深,因此焊接时必须分段、分层,这样复杂的焊接工艺,决定了转轮焊接后焊缝及周围必定存在焊接残余应力。残余应力的存在,降低了焊缝处的强度,使叶片的疲劳强度、脆性破坏、应力腐蚀等力学性能降低,导致转轮在运行时产生变形和开裂。受当时运输条件和制造能力限制,一期的转轮采用分瓣转轮,转轮在工厂加工后分成2瓣运输到工地再组焊,焊接后没有进行整体退火,额外恶化了转轮的力学性能,导致运行时带来隐患。为了克服上述缺陷,在扩建工程中高度重视转轮的焊接工艺、降低焊接残余应力等问题,并决定工地现场制造转轮。另外,虽然对一期水轮机组运行时的振动原因分析至今尚无权威定论,但是由于叶片、转轮形体制造偏差引起的流场分布不均所产生的影响也不应忽视,因此扩建工程中对转轮的外观形体加工质量也提出了更严格的要求。

4 转轮制造

4.1 转轮加工厂及设备

为了在工地制造转轮,本扩建工程专门设计了转轮加工厂,厂房距离地下厂房直线距离1865 m,行车距离3102 m,转轮加工厂长90 m、宽27 m、高25 m,为门式钢架结构。厂内设有拼焊、加工、静平衡、翻身及热处理等工位。并在厂内设置有1台350 t/80 t门式起重机及下列加工主要设备及附属设施:可拆式退火炉、翻身架、上冠法兰加工立车、止漏环加工立车、联轴孔镗孔机、液压静平衡设备以及生活供排水、照明、通风、消防等辅助系统和设施。加工厂通风系统完善,可保证厂内焊接等工艺对环境粉尘、风速、温度等的要求。

4.2 高质量的转轮构件

转轮由上冠、下环、叶片及泄水锥组焊而成,各构件以散件发货到工地。转轮最大外径8500 mm,高4417mm,进口边开口高度2474.8mm。每个转轮共有14个叶片,叶片材料为ZG06Cr13Ni4Mo,VOD精练后一次性整体铸成。叶片成品质量优良:材质最低屈服强度为600 MPa,最低抗拉强度为810 MPa,叶片硬度最低248HB,叶片进、出口型线与样板单边间隙检验值在允许的8.3 mm以内;叶片头部、尾部与样板间隙均为4 mm,在允许的4.2 mm偏差范围内;叶片最大表面粗糙度检测值小于0.7 um,远小于设计1.6 um;叶片波浪度均不到设计允许值的一半;叶片100%UT、100%PT探伤检查没发现任何铸造缺陷。

上冠最大外圆直径7596 mm,为整体铸造件,材料为ZG06Cr13Ni5Mo,出厂时已经过必须的退火、机械加工等工序,材料屈服强度610 MPa、抗拉强度850 MPa,硬度255HB。

下环最大外圆直径8646 mm、分4瓣铸造,材料为ZG06Cr13Ni5Mo,发货前已加工出水力流线和对接焊缝的焊接坡口。

4.3 转轮现场制造

转轮现场制造主要包括:装配、焊接、退火、无损探伤检查、机械加工、静平衡和检查验收等几个关键工序,每道工序都严格控制。

4.3.1 装配

每个转轮现场装配有4瓣下环、1个上冠、14个叶片和1个泄水锥,共计20个部件。4瓣下环组圆后采用严格的工序进行分段焊,焊接过程中随时监控下环的变形情况,并根据实时监测的变形情况灵活调整焊接顺序,采用逐层锤击焊道的方法,达到消除焊缝中的焊接残余应力和减小焊接变形的目的。严格控制下环的径向尺寸偏差,将上冠、下环的水平度控制在1 mm以内;下环与上冠的同心度控制在2 mm以内;最后,精准定位叶片,严格控制转轮进口高度。

4.3.2 定位焊接

为有效控制转轮焊接过程中的焊接应力和焊接变形,哈电总结以往经验教训,改进焊接工艺方法,加强焊接质量控制。具体采用的控制措施有:

(1)科学安排焊接顺序。先焊接叶片与上冠的正面坡口到30 mm深、焊接叶片与下环的背面坡口到30 mm深;对叶片与上冠的背面坡口侧清根、打磨、PT探伤;交替焊接叶片与上冠的正、背面坡口至60 mm深;将叶片与下环的背面坡口焊满。

(2)严格控制焊接工艺和材料。采用专用的可控硅调功控温预热装置,并经过预先的热平衡计算,根据转轮各部件的不同厚度适当布置电加热器的数量和位置,在加热过程中实时调整加热器的输出功率,使得整个转轮的焊接区温度始终保持在预定温度;采用哈电自主研制的、可有效提高焊缝韧性的马氏体不锈钢焊丝进行焊接,有效控制了焊接过程中的变形和应力。

4.3.3 转轮焊接后热处理

为了进一步降低焊接转轮内的焊接应力,转轮现场焊接后采用电加热退火方式退火。降低残余应力的关键就是退火工艺,首先为了保证退火效果,退火炉采用可控硅调功控温法进行加热,由多台可控硅调功控温柜适时地控制加热器的输出功率,其次科学制定退火曲线,严格控制退火过程的热电偶间的温差、加热速度、分段加热的温度阶段划分、分段保温的保温温度和保温时间、冷却速度、出炉温度,进行退火。

4.3.4 转轮现场加工及验收

转轮退火后现场加工的部位有联轴法兰、上、下止漏环、联轴孔等,加工完再进行静平衡配重。

4.3.4.1 转轮水力尺寸、外观检查

转轮各主要尺寸如上冠最大外圆直径、下环最大外圆、连轴孔直径、转轮高度尺寸、转轮上冠、下环最大外圆同轴度 (0.75 mm)等验收实测值均在设计的公差范围以内;叶片开口布置均匀,最大差值为-8 mm (-1.69%),最小差值0 mm,远优于设计允许偏差;叶片进口角、出口角最大偏差±0.5°,小于设计偏差规定值±2°。转轮水力尺寸、外观质量均优于设计要求。

4.3.4.2 转轮残余平衡重验收

每个转轮14个叶片,最小、最大质量分别为8390、8530 kg,差值为140 kg,根据哈电企业规范,扩建工程的转轮静平衡时,在下环外圆8646 mm处挂1 kg重物,下环8550 mm处下降0.55~0.75 mm之间就为合格,实测值为0.7 mm;残余不平衡力矩为1019 N·m (111.22 kg·m),在转轮下环外圆 8646 mm处加重物不超过25.7 kg就合格,但实际配重7.0 kg。该转轮静平衡配重小,属国内领先制造水平。

4.3.4.3 残余应力检测

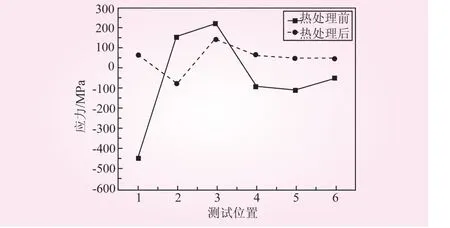

本工程转轮采用盲孔释放法[4]进行残余应力测试。选择转轮9、11号叶片背面与下环焊接部位靠近出水边侧的焊缝、熔合区、热影响区及叶片本体,分别进行了转轮焊接状态和整体热处理后的残余应力测试。测试时,应变片沿焊缝垂直方向分布。两叶片在退火前后的测试结果对比见图1、2。

图1 9号叶片应力分布

图2 11号叶片应力分布

测试结果表明:退火前,在9号叶片与下环出水边焊缝及熔合线区域所测最大主应力 (压应力)达到387.9 MPa(9号叶片验收最低屈服强度741 MPa的52.4%),最大拉应力为169.1 MPa,应力变化幅度为474.9 MPa;11号叶片残余压应力最高达450.0 MPa(11号叶片验收最低屈服强度640 MPa的70.3%),最大拉应力为221.2 MPa,应力变化幅度为671.2 MPa。这表明转轮退火前,焊接残余应力很高,且分布不均匀。

在转轮热处理后,9号叶片所测最大压应力降低到37.9 MPa,最大拉应力为71.8 MPa(小于材料屈服强度的9.7%);应力变化幅度为109.7 MPa;11号叶片残余压应力最高84.8 MPa,最大、拉应力为146.4 MPa(小于材料屈服强度的22.8%),整个叶片的应力变化幅度为141.2 MPa。退火热处理后,叶片最大残余应力大大降低,而且应力变化幅度也大大降低,残余应力分布更加均匀,这样低的残余应力在目前国内也属于领先水平[4]。

5 结 论

2013年11月25日扩建工程首台机组投入商业运行,运行记录显示水轮机在当时的66 m水头下运行稳定性良好,表明本文所做的研究工作是有效的,即对于水头变化大的中、高比转速混流式水轮机在选择时,不应为一次性投入的经济性而片面追求高比转速等参数,可以酌情降低比转速,适当降低机组转速;对于地下厂房,可通过经济技术比较,适当降低水轮机安装高程、增加尾水管高度,既能改善水轮机的稳定性,又不至于因为尾水管开挖工程量的增加而严重影响整个项目的开挖工程量。

[1]王远江.岩滩与李家峡水电站水轮机转轮裂纹的原因和处理[J].水力发电,1999,25(5): 43-45.

[2]徐洪泉,王万鹏,李铁友.论水轮机比转速选择和水电站稳定性的关系[J].水力发电学报,2011,30(5):220-223.

[3]王庆光.残余应力检测技术及其应用.重型机械科技[J].2002(4):39-42.

[4]宋天民.焊接残余应力的产生与消除 [M].北京:中国石化出版社,2006.

[5]孙鸿秉,王怀茂.龙滩水电站水轮机转轮残余应力的测试及评价[J].水力发电,2007,33(4):41-43.