大口径、厚壁A335Gr.P22管道焊接裂纹防治措施

2014-10-21古永安姜庆新静卫民牛纬涛

古永安 姜庆新 静卫民 牛纬涛

中国石油天然气第七建设公司 山东青岛 266300

A335 Gr.P22 相当于国内的牌号12Cr2Mo (公称成分2.25Cr1Mo)钢管,按金相组织划分属于珠光体耐热钢的一种。该材料有良好的高温热强性(持久强度和蠕变强度),广泛应用于石油、化工和锅炉等行业,输送高温高压流体介质。

1 施工材料及焊接性分析

1.1 施工材料

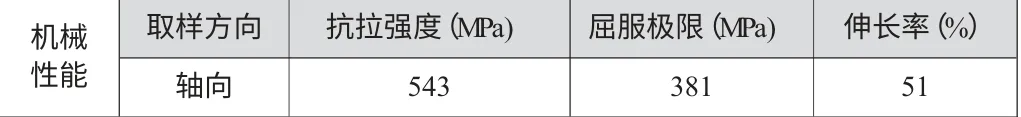

施工中使用的管材由JFE Steel Corporation 提供,管材化学成分和力学性能实例(见表1、表2):

表1 化学成分

表2 力学性能(室温)

1.2 焊接性分析

A335 Gr.P22 由于加入了1.90%~2.60%Cr 和0.87%~1.13%Mo,导致材料焊接性较差。焊接性差主要表现为焊接时对冷裂纹和消除应力裂纹的敏感程度较高。有效地控制该两种裂纹的产生,是保证焊接质量的重点。

1.2.1 冷裂纹

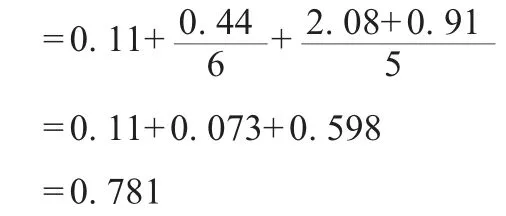

对于钢材焊接冷裂纹敏感程度可从碳当量CE 和冷裂纹敏感系数Pcm 等方面进行间接分析。仅从化学成分上分析,依据国际焊接协会(IIW)推荐的碳当量计算公式:

结果显示A335 Gr.P22 的碳当量CE>0.5%,表明该材料有较强的淬硬性,焊接性较差。

A335 Gr.P22 焊接冷裂纹敏感系数(Pcm)计算如下:

结果显示,A335 Gr.P22 焊接冷裂纹敏感系数为20# 钢的2 倍还多,表明该材料对焊接冷裂纹敏感,在实际焊接过程中由于受拘束力的影响,将进一步加剧材料对焊接冷裂纹的敏感。

1.2.2 消除应力裂纹

对于碳含量>0.1%的低合金钢,根据合金元素对消除应力裂纹敏感性的影响,可采用消除应力裂纹敏感性指数(ΔG)法进行评定。依据A335 Gr.P22 的化学成分,ΔG 计算如下:

ΔG+Cr+3.3Mo+8.1V- 2+10C(其中元素符号表示该元素的质量分数)

结果显示ΔG>2,表示该材料对消除应力裂纹敏感。

2 原焊接工艺和焊接裂纹原因分析

2.1 原焊接工艺

焊接选用GTAW+SMAW 的焊接方法,焊材选用国产大西洋焊材H08Cr2Mo1+R407,焊材使用前按生产商推荐规范进行烘干;管道壁厚较大(38.1mm),选用V- Y 型坡口;焊前预热180℃,焊后及时进行350℃的后热处理,恒温30min;为改善焊接接头组织和力学性能,焊接过程中采用小幅度摆动焊条多层多道焊的焊接方式。施工过程中,由于厚壁管道RT 透照时间较长,为了提高RT 效率,施工过程中每道焊口初次焊接熔敷金属厚度达10mm 时停止焊接进行后热,24h 后进行首次RT,RT合格后按原焊接工艺填充、盖面。焊接参数(见表3)。

2.2 焊接裂纹及裂纹产生原因分析

表3 A335 Gr.P22 焊接工艺参数

2.2.1 焊接裂纹

焊口初次焊接后RT 出现焊接裂纹(见图1、图2),两种形式裂纹分别几乎出现于整道焊口,且分布较均匀。

图1 焊接裂纹(RT底片临摹)

图2 焊接裂纹(RT底片临摹)

2.2.2 裂纹产生原因分析

综合A335 Gr.P22 焊接性分析和现场施工过程,以下几个方面共同导致了焊接裂纹的产生:

(1)A335 Gr.P22 碳当量高,大口径厚壁管道拘束度大、散热快。焊前预热180℃温度偏低,不能充分达到预热目的;

(2)焊接时存在有害的温度梯度。一方面,由于温控柜只对管道外表面温度进行监控,且达到预热温度后立即开始施焊,壁厚较大导致焊接时焊道外表面能够达到预热温度而内表面温度仍然较低(约80℃),从而在焊道的内外表面间产生了有害的温度梯度。另一方面,加热时间短,仅加热范围内达到预热温度,加热范围外的管道温度较低,加热范围内和加热范围外的管道之间也产生了有害的温度梯度;

(3)大口径厚壁管道散热快,仅靠焊接热输入不足以维持层间温度;

(4)有害的温度梯度,大口径、厚壁管道拘束力大、管道、管件自重大,使焊接应力增大,且初次焊接约10mm 的熔敷金属厚度较小,导致熔敷金属强度不足产生裂纹;

(5)后热时间较短,不能充分达到消氢的作用。

3 工艺调整措施

为了避免裂纹再次产生,施工过程中采取了以下措施:

(1) 预热温度提高至250℃;

(2) 达到预热温度后保温30min,待内外表面均达到预热温度后方可开始焊接;

(3) 为保证层间温度,焊接过程利用电加热片对焊口两侧持续加热,并利用温控柜实时监控焊口两侧温度;

(4) 焊接过程中利用红外测温仪随时测量焊口两侧和内外表面的温度,保证焊口两侧及内外表面温度均匀,避免产生有害的温度梯度;

(5) 多层多道焊时,焊接接头错开,焊接前仔细检查接头处质量,如发现裂纹及时打磨,将裂纹清除后方可施焊;

(6) 由一人一次焊接一道焊口,改为双人对称同时焊接一道焊口;

(7) 适当增加第一次焊接的熔敷金属厚度,由10mm 增加至20mm;

(8) 对热处理人员进行加强教育,提高热处理人员认识,保证焊接完成后能够及时进行后热(或热处理);(9) 后热时间由30min 延长至60min。

4 工艺调整后的效果及结论

通过采取以上9 点措施对焊接工艺进行调整后,在后续的施工过程中未再产生焊接裂纹,避免了焊接裂纹的再次产生,证明了以上几点调整措施对预防A335 Gr.P22 焊接裂纹有显著效果。