响水涧抽水蓄能电站水泵水轮机结构设计总结

2014-10-20孔繁臣宫让勤

戴 然,孔繁臣,宫让勤

响水涧抽水蓄能电站水泵水轮机结构设计总结

戴 然1,孔繁臣2,宫让勤1

(1. 哈尔滨电机厂有限责任公司,哈尔滨 150040;2. 东北电网有限公司松江电站工程建设局,吉林白山 134500)

本文详细介绍了响水涧抽水蓄能电站水泵水轮机结构设计的关键点及创新点,并对安装和调试运行中出现的典型问题做了介绍和分析,对后续400MW级蓄能机组的开发有一定的借鉴意义。

响水涧蓄能电站;水泵水轮机;设计;结构

0 前言

响水涧抽水蓄能电站位于安徽省芜湖市三山区峨桥镇,电站总装机容量为100万千瓦,安装4台单机容量为25万千瓦的立轴单级混流可逆式水泵水轮机发电机组,设计年发电量17.62亿千瓦时,年抽水耗电量22.74亿千瓦时,是一座日调节纯抽水蓄能电站,主要承担华东电网调峰、填谷、事故备用、调频、调相等任务。

电站的主机设备由哈尔滨电机厂有限责任公司负责设计、制造。主机设备采购合同2008年4月签订,机电安装工程2009年9月开工,2011年12月11日响水涧电站1号机组并网试运行,2011年12月26日1号机组正式投入商业运行。2012年4月25日2号机组完成启动试运行工作,提前36天投入商业运行。2012年8月10日3号机组提前52天投入商业运行。2012年11月17日4号机组投入商业运行,实现4台机组2012年末全部发电投运的目标。

响水涧蓄能机组安装调试过程中没有出现大的技术问题,进展顺利,机组运行稳定,各项性能指标达到国际先进水平。

响水涧蓄能电站的建设成功,凝聚了各参建单位和广大技术人员的智慧和心血,对其取得的成果和积累的经验进行梳理和总结,对我国抽水蓄能技术的提高意义重大。本文主要论述哈电在响水涧电站水泵水轮机结构设计方面的成果和不足。

1 电站设计参数

电站设置1套静止变频装置(SFC),电动工况起动以SFC起动为主,背靠背同步起动备用。

电网频率

额定频率 50Hz;

水轮机工况正常频率变化范围 49.5~50.2Hz;

水泵工况正常频率变化范 49.8~50.5Hz;

短时允许频率变化范围 48.5~50.5Hz;

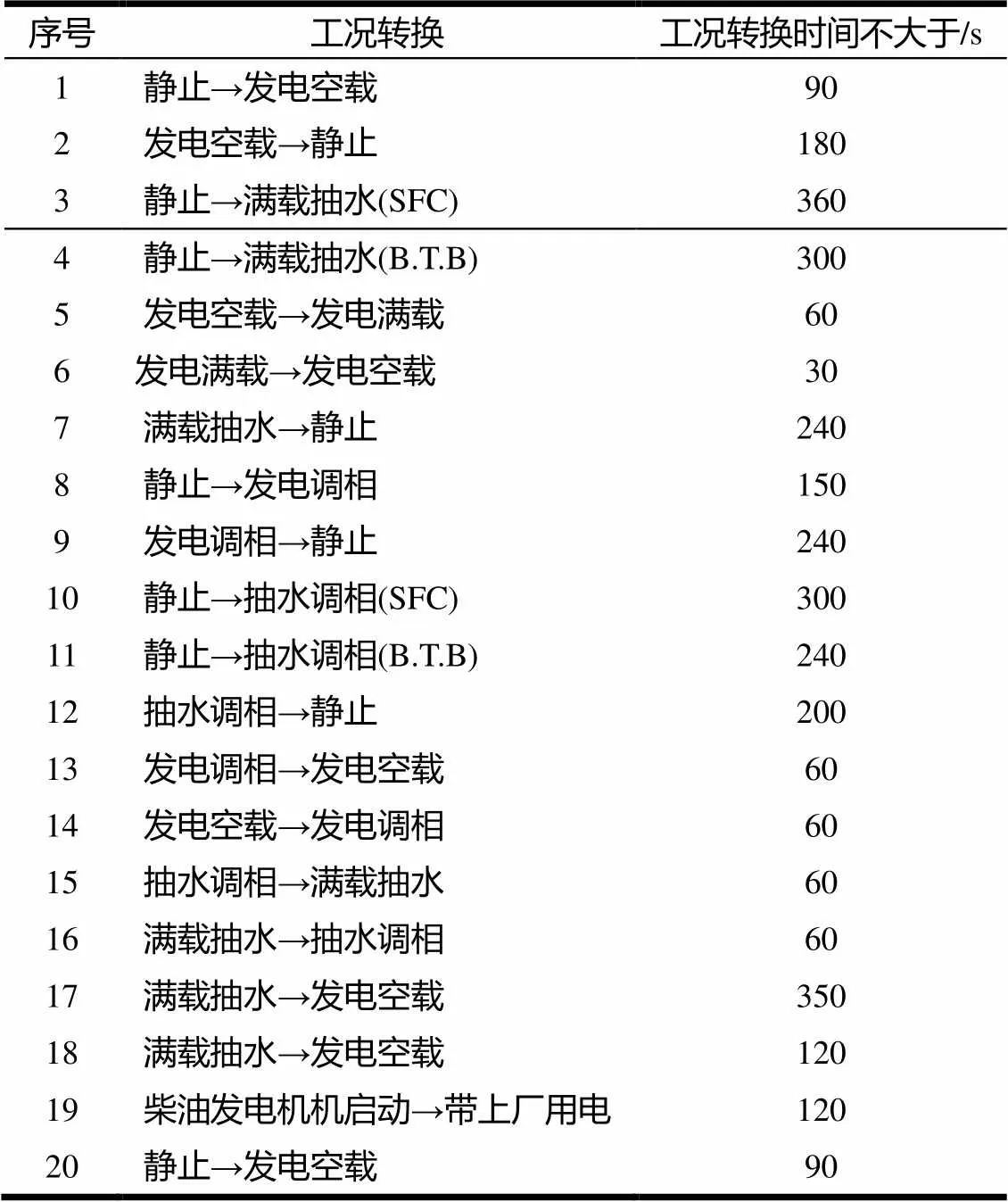

机组日平均起停次数10次;

运行工况:发电、发电调相、抽水、抽水调相、静止,各工况转换方式及转换时间见表1。

特殊运行工况:线路充电、黑起动。

2 水泵水轮机主要参数

型号 HLNA999-LJ-519

转轮直径15192.7 mm

额定转速 250 r/min

飞逸转速 350 r/min

水轮机工况旋转方向 俯视逆时针

比转速:

水轮机工况最优比转速(相应的净水头244.9 m)133.6 m·kW

水泵工况最优比转速(相应的净扬程207.89 m)49.27 m·kW

水轮机工况额定水头 190m

水轮机额定出力 254MW

水轮机额定流量 151.7m3/s

水轮机额定效率 90.11%

水轮机工况运行范围内最高效率 93.87%

水泵最高扬程 220.05m

水泵工况最优扬程 213.46m

水泵最高效率 93.41%

水泵最优流量 112.58m3/s

水泵最大入力 268.48 MW

表1 运行工况转换方式及转换时间

3 响水涧水泵水轮机结构设计关键点

3.1 机组的总体设计

总体设计方案以机组稳定性为出发点,综合考虑加工制造、安装、检修、运行维护及运输条件等要求确定。

机组采用半伞式结构,两根轴三导支撑,推力轴承支架在发电机下机架上。

机组采用上拆方式,水泵水轮机的转轮、主轴、主轴密封装置、水导轴承、顶盖、导叶、导叶传动机构、接力器等均利用厂房主吊车,通过发电电动机内孔吊入和吊出。

机坑内布置两个直缸接力器通过控制环操作导水零件。考虑水轮机工况小流量稳定性要求,设置4个小接力器来辅助调节导叶开度。

蜗壳保压浇注,底环、座环、蜗壳、尾水管等部件均埋设在混凝土中,以减小机组的振动和噪音。

图1 响水涧水泵水轮机三维实体

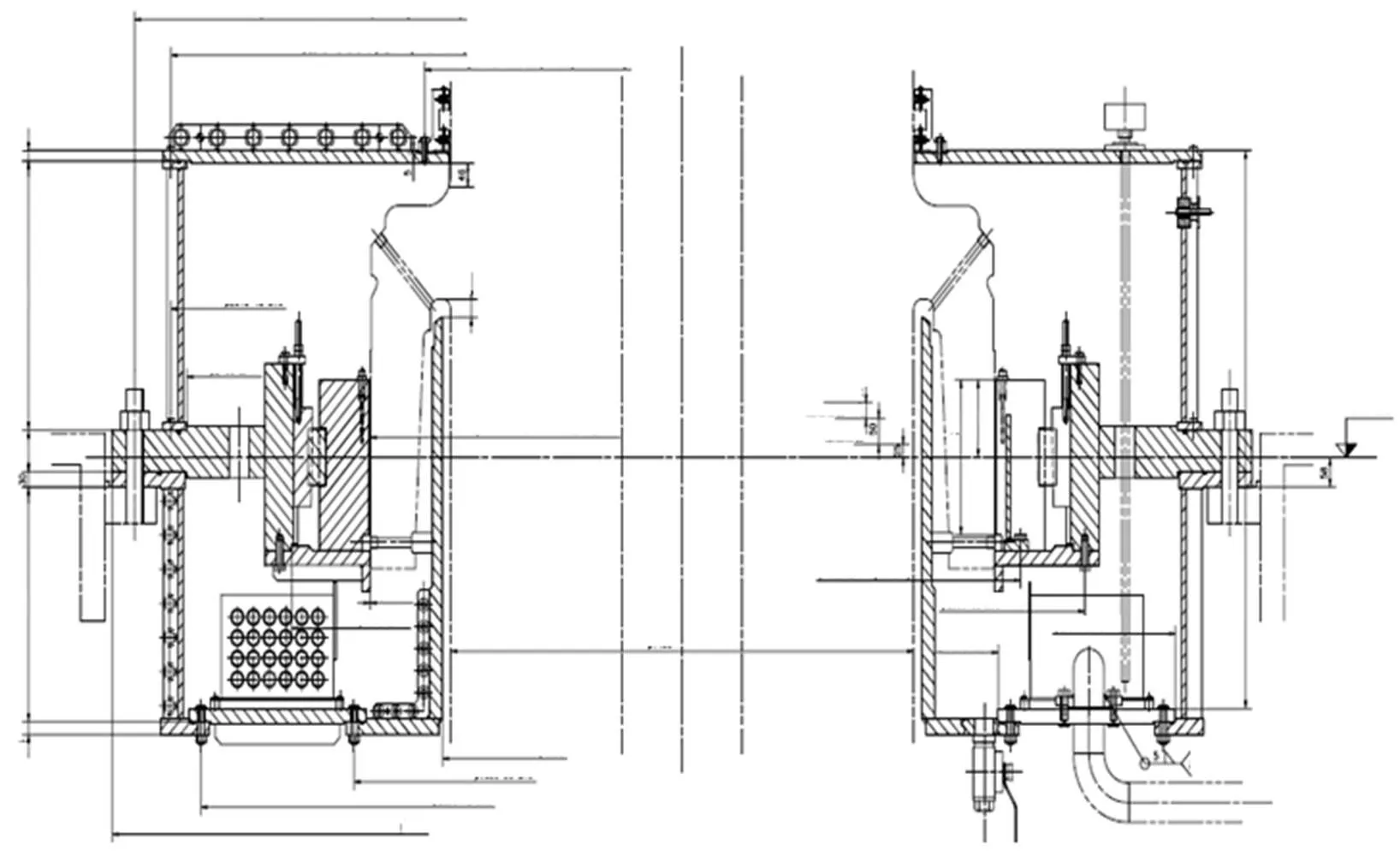

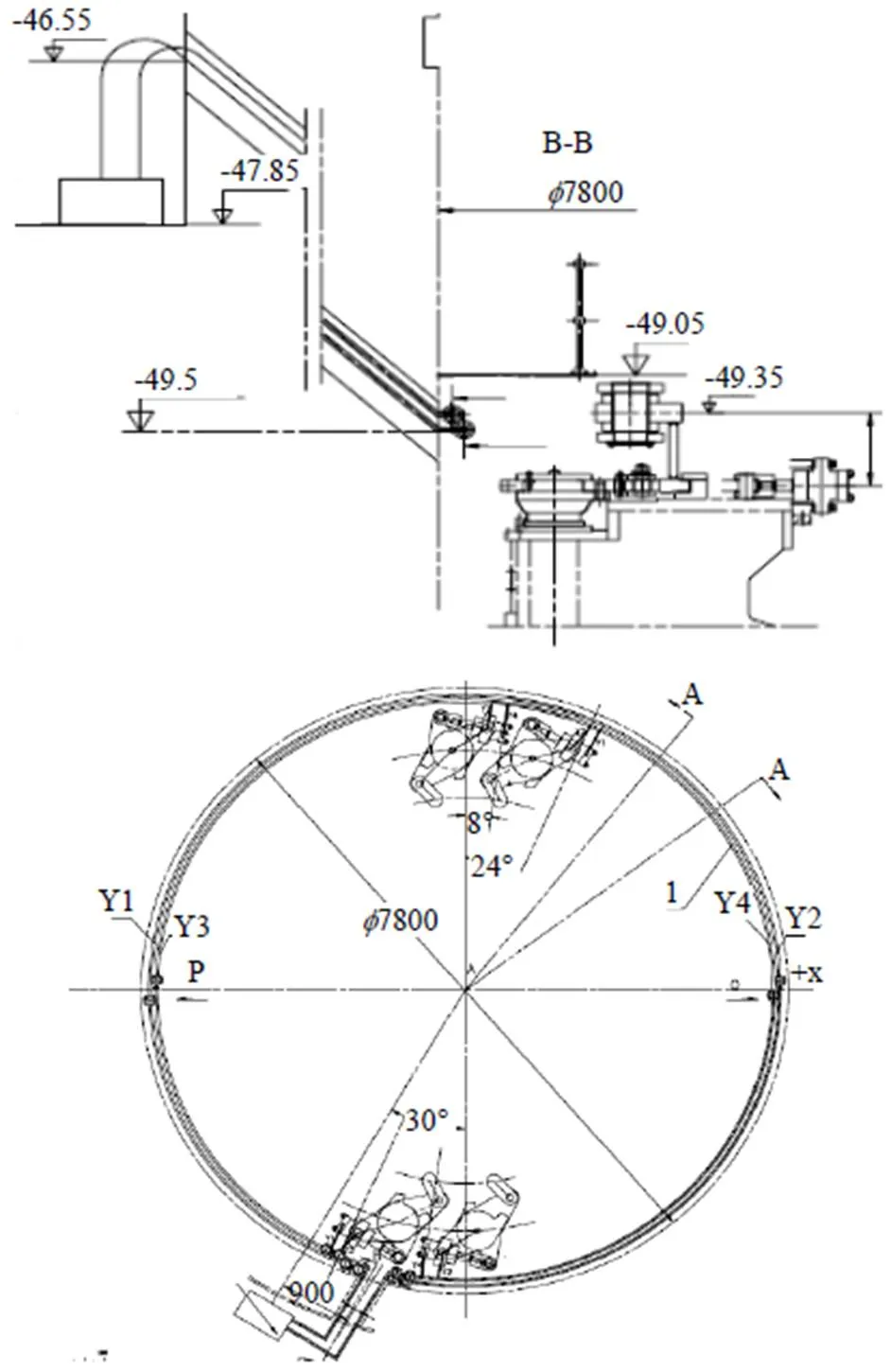

3.2 水泵水轮机埋入基础设计

水泵水轮机基础采用全埋入式结构,座环蜗壳通过刚性环牢牢地锚固在混凝土基础里。座环与刚性环间通过38个M80X4的长螺杆连接一体。如图2所示。

图2 响水涧水泵水轮机埋入基础及座环刚性环(缺口为尾水管进人门处)

座环基础拉杆的预紧分两次进行。在座环蜗壳装配调整合格后,采用液压拉伸器对螺栓进行第一次预紧,螺杆的伸长量为50%的额定值。而后进行蜗壳座环的打压试验及混凝土保压浇注,养生合格后进行基础拉杆的最终预紧。

3.3 转轮的设计

转轮是水泵水轮机的核心部件,是水泵水轮机的研发重点。通过CFD分析计算和几轮模型试验,反复优化,最终确定HLNA999模型转轮用于响水涧抽水蓄能电站真机转轮制造。

2009年5月在瑞士洛桑试验台进行最终模型验收试验,试验结果表明HLNA999水泵水轮机模型性能满足或优于相应的合同规定的原型机性能,与打捆招标引进机组比较,效率与空化性能相当,压力脉动略优。在水轮机空载启动开度范围内加密开度进行了“S”区域特性试验,从验收试验结果看,在水轮机工况低水头由于S区的影响,可能并网困难。

图3 响水涧水泵水轮机转轮

水泵水轮机转轮标称直径为5192.7,最大外径5260,高1950,叶片数9个,重量约为55t。转轮采用铸焊结构,上冠、下环、叶片采用VOD精炼的ZG00Cr13Ni4Mo材料制造,五轴数控机床数控加工。转轮泄水锥采用与转轮相同的材料,焊接连接到转轮上冠下方。为方便装焊采用了下环分半的制造方案。由于水泵水轮机转轮特有的结构特征,在满足水力设计的要求后,主要问题就是对转轮叶片的应力控制和提高其抗疲劳性能。采用有限元分析法对转轮刚强度、疲劳以及动态特性进行了校核计算,水轮机工况最大应力为108.32,水泵工况最大应力为48.95MPa,飞逸工况最大应力为206.6MPa,转轮平均应力水平较低。对转轮叶片在水中和空气中的固有频率进行了计算,避开了机组的激振频率,具有良好的动态特性。

3.4 水导轴承的设计

响水涧水泵水轮机水导轴承采用哈电运行经验丰富的自泵内循环浸油式分块瓦结构,冷却器布置在下油箱,系统简单可靠,布置方便,运行安全稳定。

轴领外径1550mm,轴承设计间隙0.2~0.25mm,电站安装调整间隙0.17~0.22mm,其布置允许主轴在竖直方向移动。10块巴氏合金水导瓦沿圆周均布,水导瓦材料为ZG20SiMn,水导瓦尺寸300mm×300mm。为满足主轴双向旋转的需要,轴瓦中心支顶,采用与主轴非同心瓦面,提高其承载能力,瓦面与轴身间隙采用楔子板调整,并在工地现场配车锁定杆。每块轴瓦都设有双支测温电阻,要求运行时瓦温不超过65℃,瓦温70℃时报警停机。

图4 水泵水轮机水导轴承装配

导轴承润滑油采用L-TSA46透平油。

轴承最大承载力94t,机组运行预估最大径向不平衡力22t,留有足够的安全裕度,轴承功耗65kW。轴承冷却器放置在下油箱内,为提高冷却器的可靠性,冷却水管采用不锈钢材料,管路与水箱间采用焊接连接。冷却水源取自厂内供水系统,最大水压1.6MPa。

响水涧水泵水轮机水导轴承没有采用打捆招标引进的典型结构分块瓦式外泵外循环冷却轴承,主要基于两点考虑,一是外泵外循环冷却轴承管路系统复杂,故障点多,二是外置设备需要在机坑外寻找的较大的设备空间。

自泵内循环浸油式分块瓦结构轴承在常规水轮机上有着广泛的应用和丰富的使用经验,对抽水蓄能机组而言,只要冷却器的能力足够,建议优先选用。

3.5 主轴密封的设计

主轴密封采用哈电为抽水蓄能机组研制的径向自补偿面接触式工作密封。该密封采用三层分段自补偿径向密封,每层由8块相接触扇形密封瓦块组成,密封块环抱旋转轴径,外部箍有不锈钢弹簧以确保密封面的良好配合和自补偿性能。密封副选用表面硬度较高的马氏体不锈钢衬套(旋转件)对高分子耐磨材料(固定件);密封副通有清洁水润滑和冷却,并在压气时形成水封。径向式密封的结构相对简单,布置紧凑,便于运行、维护及更换密封件,轴向自由度大。

密封水取自上游压力钢管和主供水设备,2路密封水源互为备用,密封水压约为1.0MPa。

3.6 导水机构的设计

响水涧水泵水轮机采用由两个直缸接力器操作的圆柱式导水机构,根据模型试验和调保计算的结果设置4个可单独控制的导叶,以避免反水泵工况的出现。

采用有限元分析法对顶盖、底环、导叶等主要部件在水轮机工况、水泵工况、水轮机工况甩负荷和水泵零流量工况的刚强度进行了校核计算。应力选取的原则是,在正常运行工况平均计算应力不大于σ/4,瞬态工况最大应力小于σ/3,局部应力为上述应力的1.5倍,且对顶盖增加了转角的刚度考核指标,要求过流面转角不大于0.001rad。

由于水泵水轮机运行工况转换频繁,并且在水泵工况和过渡过程运行时振动一般比较大,有时会引起整个导水机构的共振,容易出现导水零件的疲劳破坏,在设计时我们采取了以下措施提高其安全性和可靠性。

(1)导水机构连接件间尽量选取小的间隙;

(2)适当提高导水零件的表面粗糙度;

(3)零件结构避免应力集中,避免尖角出现;

(4)导水零件的应力水平控制在1/3бs以下,以抗击疲劳破坏的发生;

(5)导叶上轴承与中轴承设计不同心,使导叶在装配时轴瓦就有一定的预应力。

3.7 其他

在刚强度有限元分析方面,借鉴打捆招标技术引进成果,在响水涧项目设计过程中,将十三陵、广蓄、回龙、白山几个项目的关键部件进行比较计算,反复修正完善,总结出一套合适的蓄能机组有限元计算方法和判定标准,填补了哈电公司在该领域的空白。

在工况转换计算方面,开发编制了系列程序,进行了非同步导叶启动的仿真计算,水泵工况首次启动水力参数研究,单级单吸泵水泵水轮机启动变频器容量选择,计算给出了各工况转换所需的时间,并对机组进行了调保计算,电站运行表明,计算结果与电站实测结果基本相符,证明该程序可基本满足工程需要。在这部分的设计中我们成功的解决了以下问题:

对机组不同工况和各工况转换的控制流程有了准确的认识,并画出完整的程序框图;

正确给出了机组各控制流程的运行和转换条件;

完成了机组水泵启动工况充气压水系统的设计;

找到了比较准确的计算确定机组充气压水系统的主要管径尺寸,储气罐容积及空压机功率等的方法;

完成了机组过渡过程的计算;

完成了变频器容量的选择计算。

4 响水涧水泵水轮机安装调试中的问题

4.1 蜗壳焊接缺陷

工地1号机和3号机蜗壳座环工地打压时出现了渗漏点,渗漏位置一处发生在测头体,两处发生在蜗壳环缝。

针对该问题,工地对4台机的蜗壳座环焊缝全部进行了RT探伤复检。

响水涧蜗壳座环是分2瓣在厂内制造完成后发工地组圆焊接一体。由于厂内不具备这么大部件RT探伤场地,采用智能UT探伤替代,两种方法的探伤精度不同,导致焊接缺陷没有在厂内发现和处理。

4.2 顶盖抗磨板表面被导叶划伤

1号机组调试完成消缺时发现,顶盖抗磨板表面多处划伤。

复核图纸发现,导叶的端面单边设计间隙0.1~0.3mm,止推压板与导叶臂设计间隙也是0.2~0.3mm,没有起到限位作用。

响水涧水泵水轮机导叶下轴颈排水采用DN40的管子接至尾水锥管,该处的浮力大约为4.5t,导叶及连接件的自重1.9t,因此正常情况下每个导叶大约承受2.6t的上浮力。导叶的上浮力由导叶臂处的止推压板承受。工地消缺时,重新配车止推压板,配车间隙为0.05~0.1mm。

4.3 顶盖合缝面螺栓安装预紧空间不够

顶盖合缝面把合螺栓,外部螺栓采用液压拉伸器预紧,内部由于空间紧张,采用电加热器预紧。工地安装时,最里侧的2根螺杆的工艺测量工具与顶盖组合面相邻筋板干涉,安装单位现场对顶盖组合面相邻筋板处进行了配割。

选用进口加热器可减小占用空间,避免干涉发生。

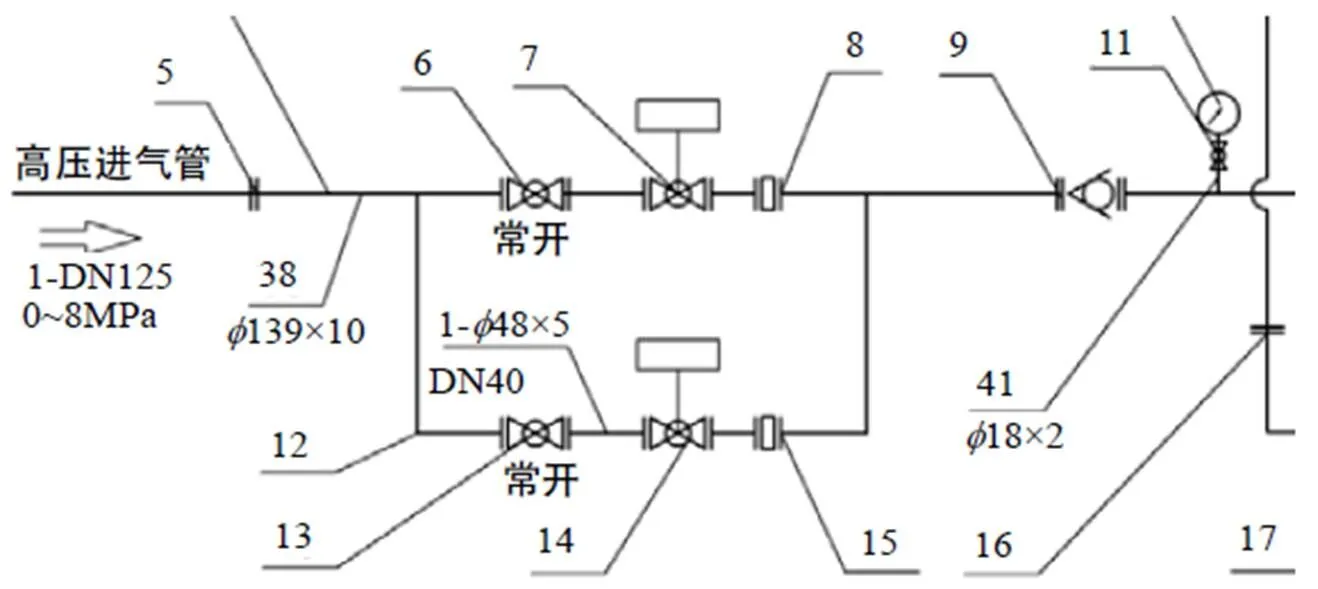

4.4 充气压水管路止回阀喘气

1号机组调试时发现,充气压水管路止回阀(项9)发生喘振现象。

分析认为,有2点原因可能造成止回阀喘振现象,主充气压水阀(项7)漏气,或尾水压力脉动。

现场对管件测试发现,该问题的出现是由于主充气压水阀(项7)漏气产生的。

如图7所示,充气压水管路最高压力8MPa,为保证足够的使用寿命,主充气压水阀采用是硬密封结构,硬密封阀门理论上是允许微量泄漏,且安装时若储气罐清理不彻底,气系统中残留的微小杂质,随着高压气流击打阀门密封表面,造成主充气压水阀缓慢漏气。漏气在主充气压水阀(项7)和止回阀(项9)间的管路里积攒到一定量后,推动止回阀集中释放,造成止回阀喘振。

图7 充气压水进气管路局部图

工地的解决办法是将止回阀和主充气压水阀的位置对调。建议以后设计时主充气压水阀采用软密封结构,安装单位应将管路系统和储气罐清理彻底。

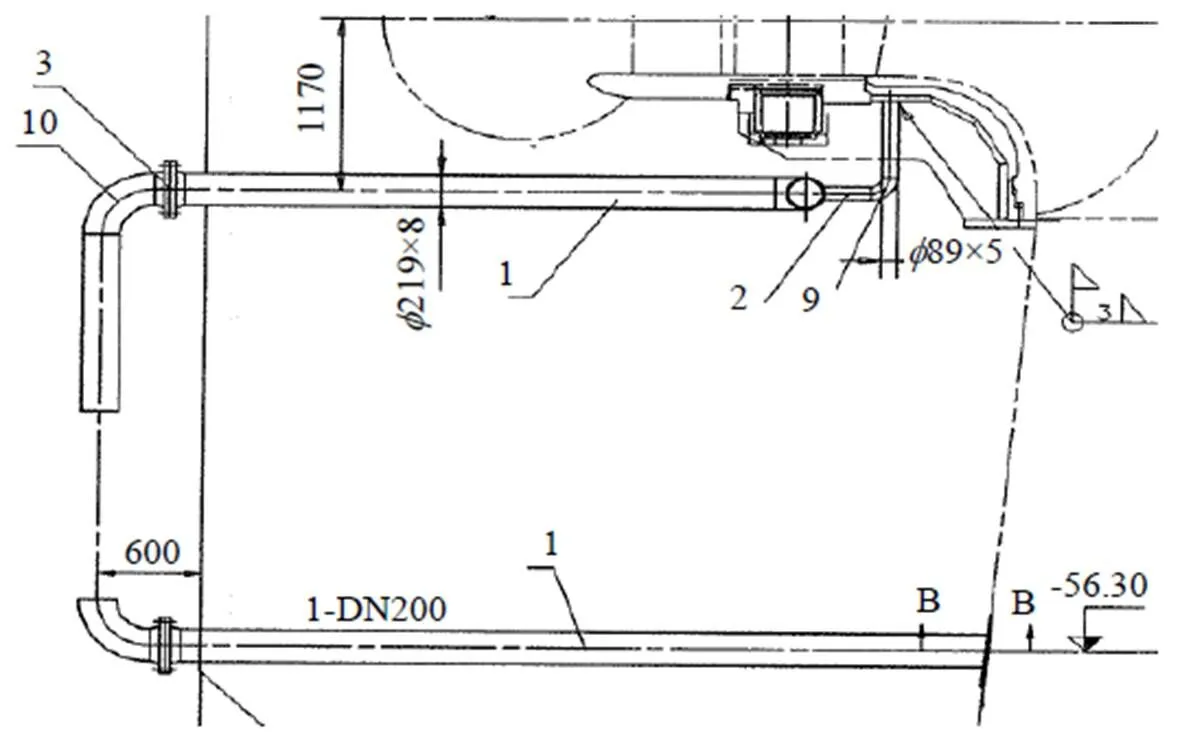

4.5 消水环排水管路异响

在底环下腔,设置消水环排水管路以在需要时排除水环,减小启动功率。该管路在混凝土内预埋,机墩外封堵备用。如图8所示。

在机组发电工况时,封堵闷头处有连续的响声。

分析认为可能是压力脉动导致管路异常响声。

工地解决办法是在尾水锥管内采用25mm厚不锈钢板封堵,圆周V型坡口,封焊后打磨光滑,并做PT检查。

图8 消水环预埋管路图

4.6 球阀液压锁定装置投入,退出速度慢

球阀液压锁定装置距离控制柜距离较远,管路直径设计偏小,导致锁定销投入,退出速度慢。

工地解决办法将管路直径加粗,减小沿程损失。

5 遗留问题—导叶小接力器系统

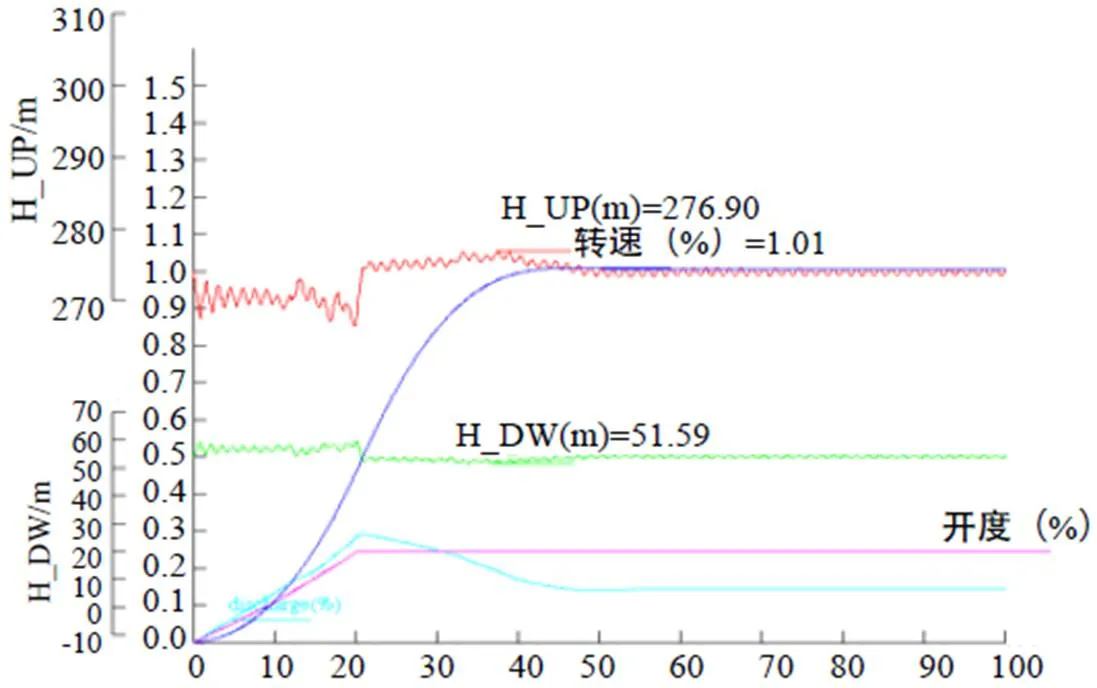

在响水涧转轮开发阶段,哈电还没有找到很好控制水轮机工况“s”区的办法。从响水涧模型验收试验结果看,在水轮机低水头空载启动开度区存在不稳定S区域的可能。调保计算的结果显示,水轮机在最小水头和极限最低水头启动时,由于频率波动较大,频率达到稳定状态需要较长的时间。

为缩短并网时间,增加了导叶小接力器控制系统。计算时2个单独控制导叶即可满足要求,为保险起见,机组实际安装4个单独控制导叶。

图9 极限低水头(上库水位:198.0 m,下库水位:12.44 m )时调保计算结果

电站调试时,水轮机低水头工况并网,没有使用导叶小接力器控制系统进行调节,而是通过调整调速器PID参数,实现并网。

图10 导叶小接力器系统图纸

从电站运行维护的角度考虑,导叶小接力器系统参与机组并网和过渡工况,使机组的控制更复杂,判定工况增多,且增加了庞大的管路系统和设备维护,希望取消导叶小接力器系统。

从目前调试情况看,具备取消导叶小接力器系统的可能性,但由于目前调试时水轮机工况最小水头为183m左右,没有达到电站设计要求的极限最低水头,需要4台机组全部调试完成后,最终试验确定。

6 结论

响水涧水泵水轮机是具有自主知识产权的产品,它的成功研发提高了我国大型水电设备研制能力,增强了我国水电制造业的国际竞争力和国际地位,具有巨大的社会效益。响水涧水泵水轮机的研究成果,可以推广到后续江苏溧阳、浙江仙居等一系列大型抽水蓄能机组的设计制造中,为进一步开发设计400MW级高水头大容量机组积累了宝贵的经验。

Structure Design Summary of Xiangshuijian Pump-Turbine

DAI Ran1, KONG Fanchen2, GONG Rangqin1

(1. Harbin Electric Machinery Company Limited, Harbin 150040 China; 2.Northeast China Grid Co.LTD Songjiang Power Station Project Building Bureaus , baishan 134500, China)

the article details the key points and innovative points of Xiangshuijian Pump-Turbine structure design, also provides the details and analysis of typical problems during installation and commissioning test, the all will have some reference and vital significance for development of 400MW Pump-Turbine.

xiangshuijian pumps storage power station; pump-turbine; design; structure

TK730.2

A

1000-3983(2014)02-0067-07

2013-02-20

戴然(1969-),1990年毕业于哈尔滨工业大学动力工程系,1990年至今工作于哈尔滨电机厂有限责任公司产品设计部,从事水轮机设计与开发,高级工程师。

审稿人:魏显著