保温陶瓷的抗热震性研究与探讨*

2014-10-19陈延东韩复兴

林 伟 陈延东 韩复兴

(1 广东鹰牌陶瓷集团 广东 佛山 528031)(2 河南省珍珠岩制品工程技术研究中心 河南 信阳 464117)

前言

住建部副部长仇保兴在“第六届国际绿色建筑与建筑节能大会”上表示:我国是世界上每年新增建筑量最高的国家,每年新建面积为20亿m2,相当于消耗世界上40%的水泥和钢材,但其寿命却只能持续使用25~30年。 相比我国建筑30年的平均寿命,发达国家的建筑可以算是寿比南山了——英国建筑的平均寿命达到了132年,而美国建筑的平均寿命也达到了74年。那么我国的建筑耐久年限应该是多少?如何设计外墙保温陶瓷的耐久年限已成为亟待解决的问题。

耐久年限是指结构在正常使用、维修的情况下不影响结构预定功能的使用期限,是指建筑物预期的从建成到破坏所经历的时间。根据我国《民用建筑设计通则(试行)》规定,一般认为按民用建筑的主体结构确定的建筑耐久年限分为四级:一级耐久年限是100年以上,适用于重要的建筑和高层建筑;二级耐久年限是50~100年,适用于一般性建筑;三级耐久年限是25~50年,适用于次要的建筑;四级耐久年限15年以下,适用于临时性建筑。民用住宅建筑属于一般性建筑,其耐久年限应该是50~100年,权属最高年限为70年。据报道,我国建筑平均寿命为30年,其原因是由于城市规划部门边建边改,在城市规划定位上的短期行为和城市定位缺乏远期规划造成的必然结果,尽管这些结果具有一定的普遍性,但是不能也不应该成为建筑和建材设计耐久年限的依据。

《绿色建筑行动方案》(国办发〔2013〕1号)文件提出“因地制宜、就地取材,结合当地气候特点和资源禀赋,大力发展安全耐久、节能环保、施工便利的绿色建材”。2013年3月22日,工信部原材料工业司和科技司召开“绿色建材标准建设会议”,认为“绿色建材应是在全生命周期内可减少对天然资源消耗和减轻对生态环境影响,本质更安全、使用更便利,具有‘节能、减排、安全、便利和可循环’特征的建材产品”。

依据国家统计局标准《战略性新兴产业分类(2012)》(试行),外墙保温陶瓷产品属于“节能环保产业新兴建筑材料制造”大类“隔热和隔音材料制造”小类,行业代码是3035,符合国家重点支持产业政策(国务院关于加快发展节能环保产业的意见(国发〔2013〕30号)。外墙保温陶瓷的耐久性指标,对于生产中的质量控制、使用条件的规定,特别是新产品的能否推广使用都是关键性的。随着材料科学和统计数学的发展,把材料在使用中的变质失效作为某种随机过程来处理,通过数学模拟,并辅以短期试验,从而预测比较可靠的安全使用年限,作为耐久性指标。

陶瓷材料的疲劳性分为静态疲劳、动态疲劳和循环疲劳。陶瓷材料的静态疲劳是在持久载荷的作用下发生的失效断裂;陶瓷材料的动态疲劳,是以恒定的速率加载,研究材料的失效断裂对加载速率的敏感性;陶瓷的循环疲劳,是在循环应力作用下发生的失效断裂。外墙保温陶瓷的静态疲劳与自身重力、系统粘结拉拔强度有关;而外墙保温陶瓷的动态疲劳与建筑结构变形、沉降、外力冲击相关;外墙保温陶瓷的循环疲劳与气候的热度湿度循环变化相关,也就是耐候性。

对于生产外墙保温陶瓷产品的企业,企业最关注的是外墙保温陶瓷的循环疲劳。如何定量和定性分析,在众多标准中,采用何种检测方法?有什么理论依据?实际意义如何?作为新兴的产业值得我们进行分析和探讨。

1 抗热震性检测方法研究

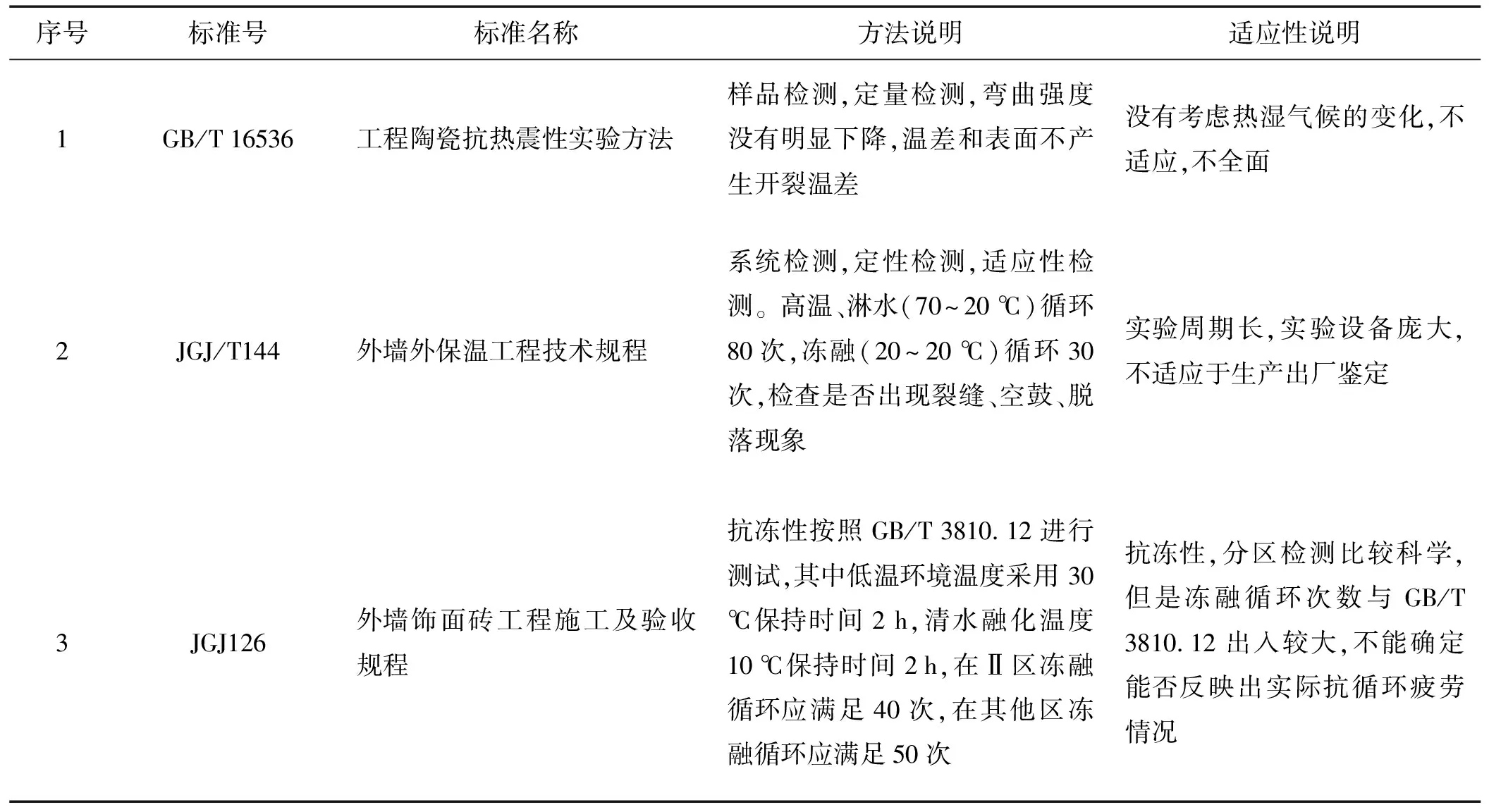

表1 保温陶瓷抗热震性检测方法

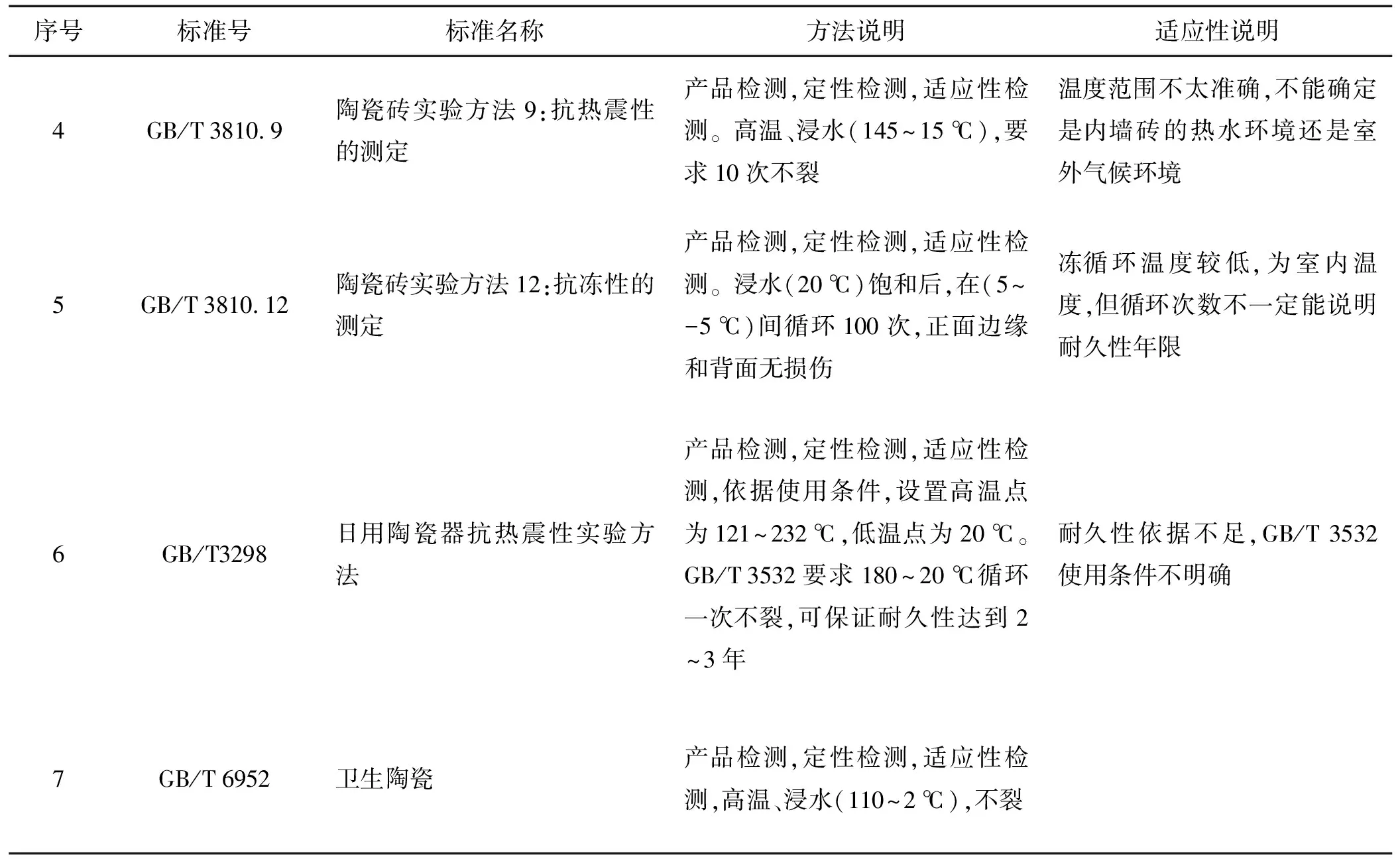

续表1

与冷热循环和湿热循环有关的检测标准很多,但是疑问也较多。由于陶瓷标准大都参考国外标准,对适应环境和检测目的不明确,因此不能反映出材料和产品的循环疲劳和耐久性。

笔者认为应考虑外墙保温陶瓷的应用环境(受热、受冷、受湿环境),据此制定出可行的检测方法。检测方法应该考虑产品的受热、受冷、受湿面是装饰铺贴的外表面,介质为空气或雨水。最大温差或者最高次数的确定需要依据《全国建筑气候分区标准》和系统检测方法《外墙饰面砖工程施工及验收规程》来确定。

2 提高抗热震性机理研究

Kingery基于热弹性理论,提出了抗热震断裂理论。由热震温差引起热应力与材料固有抗拉强度之间的平衡作为抗热震断裂判据,导出抗热震断裂参数,也叫瞬时(急冷急热)热应力断裂抵抗因子或第一热应力断裂抵抗因子,公式表示为:

(1)

式中:σf——强度极限;

E——弹性模量;

μ——泊松比;

α——热膨胀系数。

事实上,理想的瞬时热应力几乎无法实现,尤其是保温材料,热的传导更无法瞬时完成。对于缓慢受热(降温)的第二热应力断裂抵抗因子,就需要考虑材料的热导率,公式表示为:

(2)

式中:σf——强度极限;

E——弹性模量;

μ——泊松比;

α——热膨胀系数;

λ——导热系数。

热传导不但与材料的热导率(导热系数)相关,而且与材料的散热面积、介质的热扩散效率也相关。在对流及辐射传热条件下,对于理想状态下的无限大平面,可以用公式表示:

(3)

式中:h——假设材料表面温度比周围环境温度高1 K,在单位表面积上,单位时间带走的热量;

rm——材料的半径厚度,cm;

S——散热或受热面积。

现实中,降温速率和升温速率最有生产指导意义,恒定速度(降温或受热)的第三热应力断裂抵抗因子,还需要考虑材料的体积密度和比热容,公式表示为:

(4)

式中:ρ——材料密度,kg/m3;

Cp——比热容。

对于轻质保温陶瓷产品来说,反映抗循环疲劳性能的最大温差既与材料的微观结构、力学性能、热学性能有关,也与产品尺寸和介质的散热性相关。外墙保温陶瓷属于闭孔发泡陶瓷,为了实现装饰效果和提高抗动态疲劳性能,采用了梯度材料,所以产品的抗循环疲劳性能也与表面装饰材料的力学性能、热学性能及尺寸相关。目前仍没有准确的理论公式可以计算出闭孔发泡陶瓷的抗热震性,尽管保温陶瓷属于平板形状。

从公式(3)可以得出:反映其抗循环疲劳性能的最大温差与抗拉断裂强度、导热系数、散热或受热面积成正比,与热膨胀系数、弹性模量、产品厚度以及介质热能扩散速度成反比。针对保温陶瓷产品导热系数极低,产品较厚和陶瓷材料弹性模量大(脆性材料)的普遍性,提高抗循环疲劳性能,需要借助于热膨胀系数和抗拉断裂强度,也就是降低热膨胀系数和提高材料韧性的基本途径。从公式(4)可以得出:产品的最大降温速度(退火速度)与抗拉断裂强度、导热系数成正比,与体积密度、比热容、弹性模量、热膨胀系数和半厚的平方成反比。如,产品厚度从20 cm增加到40 cm,其退火速度至少需要减慢至原来的四分一,窑炉退火速度就至少需要延长到原来的4倍。

3 研究意义

外墙保温陶瓷产品抗循环疲劳检测方法是外墙保温陶瓷产品抗循环疲劳的检测方法,要求便捷快速,既能反映出材料本质特征,又对工程技术和生产技术具有指导意义。

应该说GB/T 16536能定量地检测到弯曲强度未明显下降时的温差和表面不产生开裂时的温差,不过还要依据统计数学理论,抗热震性与耐候性、耐久性的对应关系,如GB/T 3532中提出180~20 ℃循环一次不裂,可保证耐久性达2~3年,这个经验如何获得?能否找到合适的研究方法才是解决问题的关键。笔者认为由于耐候性检测的是系统,也就是说受热、受冷端面主要是装饰面,介质为空气或雨水。假如热震性(145~15 ℃)循环10次不裂,对应耐候性热雨实验(70~20 ℃)就是30次不裂;抗冻性(10~30 ℃)循环40次相当于耐候性热冷循环实验(20~20 ℃)循环30次。并且能根据受热、受冷条件的不同,分别针对外墙保温陶瓷产品的保温层和装饰层实验研究,才有实际意义和指导意义。

退火降温过程阶段抗热震性的研究实际生产中有重要意义;外墙保温陶瓷产品的热震性还对窑炉设计、生产产量、生产成本具有实际价值。因为针对外墙保温陶瓷产品热膨胀系数的研究价值并不高,产品的特殊性需要不同温度阶段,不同降温速率的抗热震性实验,这些实验有助于解决面料与底料不同导热系数引起的温度梯度,也可以解决保温基层低导热系数引起的温度梯度。

高韧性和低膨胀系数有助于抗热震性的提高,可是特定的温度制度又使陶瓷玻璃材料的韧性和降低陶瓷玻璃材料的热膨胀系数提高。以晶化和钢化为例说明,晶化促使陶瓷玻璃材料微观晶相结构产生变化,分相、析晶和晶体状态改变,可以降低材料热膨胀、提高材料韧性;钢化可以促使玻璃材料产生微裂纹,可以使得微裂纹的方向、长度发生改变,从而提高产品的屈服值和韧性。

所以,作为生产技术人员如何提高产品的抗热震性和抗冻性,尤其是在生产工艺制度优化等方面是十分必要的工作。