碳酸铵直接沉淀法制备纳米氧化镁的研究

2014-10-17金艳花潘旭杰代如梅

金艳花,潘旭杰,代如梅,张 琴,赵 娜,宗 俊

(华东师范大学化学系,上海 200241)

国内外众多材料研究工作者对纳米氧化镁有着广泛的关注,它是一种新型的无机功能材料并有广阔的应用前景。近年来已制备出各种形貌的纳米氧化镁,如纳米氧化镁颗粒、氧化镁纳米棒、氧化镁纳米薄膜等[1]。随着纳米技术的发展和对纳米粉体性能研究的深入,制备纳米氧化镁粉体的方法也越来越多,总的来说是朝着工艺简单、过程容易控制、成本低廉、尺寸稳定和纯度高的方向发展[2-3]。笔者对碳酸铵直接沉淀法制备纳米氧化镁这种简单工艺进行了研究。

1 实验部分

1.1 主要仪器与试剂

仪器:JL-1166型激光粒度测试仪、SHZ-D(Ⅲ)循环水式真空泵、SGM2893HA电阻炉(马弗炉)、TGA851e/SF/1100差热-热重分析仪、85-2A数显恒温磁力搅拌器、D-78型X射线粉末衍射仪、日立S-4800扫描电子显微镜、烘干器、布氏漏斗、抽滤瓶、容量瓶等。

试剂:MgCl2·6H2O、(NH4)2CO3、氨水、聚乙二醇(PEG-200)。

1.2 实验方法

1)氧化镁的制备。配制一定浓度的MgCl2(2.00 mol/L)溶液,在恒温搅拌下将(NH4)2CO3溶液滴加到镁盐溶液中,滴加完毕后继续搅拌,陈化,过滤洗涤,烘干并进行煅烧。

2)氧化镁的表征。通过激光粒度测试仪对产品的粒径分布进行测定,通过XRD和SEM分析产品的晶型和形貌特征。

2 结果与讨论

2.1 碱式碳酸镁的TG-DSC分析

图1为前驱体碱式碳酸镁的差热-热重分析曲线。从图1可以看出,碱式碳酸镁的分解过程分为3个阶段:第一阶段从50℃持续到240℃左右,这一阶段的吸热峰是前驱体脱去吸附水和结晶水的过程,质量损失率为24.59%;第二阶段从240℃到480℃左右,此阶段的分解包括了复杂的物理化学过程,吸热峰较弱,质量损失率为16.26%;第三阶段从480℃到550℃左右,前驱体的吸热峰明显加强,分解速度较快,质量急剧下降,质量损失率为16.87%。当温度大于550℃时,TG曲线和DSC曲线均基本不变,说明前驱体已完全分解为氧化镁。因此,实验过程中的分解温度要高于550℃。但由于煅烧温度的升高,煅烧后的产物粒子会发生生长等,使得产品粒径变大,考虑到这一因素的影响,550℃是实验过程中煅烧氧化镁前驱体的最佳温度。

图1 氧化镁前驱体的TG-DSC曲线

2.2 影响因素的探究

2.2.1 反应温度对产品纯度及粒度的影响

碳酸根与镁离子的物质的量比为2∶1、PEG-200的加入量为1.0 mL、反应时间为1 h、煅烧温度为550℃、煅烧时间为2.5 h,探究反应温度对产物纯度的影响。 控制反应温度分别为 30、40、50、60、70 ℃,制备的氧化镁的XRD谱图如图2所示。从图2可以看出,在反应温度为50℃时,制备的氧化镁的XRD衍射峰强度最大,无杂质峰出现,表明此温度下得到的产品纯度最高,晶型完整。温度对产品粒径的影响如图3所示。从图3可以看出,产品粒径随着反应温度的升高先减小后增大,因为温度较低时,反应速率较慢,不利于反应的进行;随着温度升高,中间体晶核的形成速度加快,且有利于小颗粒的团聚,相应的晶核数也会增加。但当超过某一温度后,晶核的生长速度太快,影响中间体的粒度[5]。故而,50℃为最佳反应温度。

图2 不同反应温度下的氧化镁XRD图

图3 反应温度对氧化镁粒径的影响

2.2.2 煅烧时间对前驱体质量损失率的影响

碳酸根与镁离子的物质的量比为2∶1、PEG-200的加入量为1.0 mL、反应温度为50℃、反应时间为1 h、煅烧温度为550℃,探究煅烧时间对前驱体质量损失率的影响,结果如图4所示。从图4可以看出,一定的煅烧时间内,质量损失率随着时间的延长逐渐增加,2.5 h后没有明显变化,表明中间产物已完全分解。故而,2.5 h为最佳煅烧时间。

图4 煅烧时间对前驱体碳酸镁质量损失率的影响

2.2.3 反应物物质的量比对产品粒径的影响

PEG-200的加入量为1.0 mL、反应温度为50℃、反应时间为1 h、煅烧温度为550℃、煅烧时间为2.5 h,探究碳酸根与镁离子的物质的量比对产品粒径的影响,结果如表1所示。从表1可以看出,产物粒径随着碳酸根与镁离子物质的量比的增加先减小后增大,n(碳酸根)∶n(镁离子)为 2∶1 时产物粒径最小。实验过程中,笔者主要改变的是碳酸铵的浓度,它的浓度对前驱体粒径有较明显的影响。碳酸根浓度太低时,晶体的成核速度较慢,有足够的时间使晶粒长大;碳酸根浓度太高时,均相成核作用明显,沉淀颗粒容易发生团聚,导致产物粒径变大[6]。故而,实验时选择碳酸根与镁离子的物质的量比为 2∶1。

表1 反应物物质的量比对产品粒径的影响

2.2.4 表面活性剂对产品粒径的影响

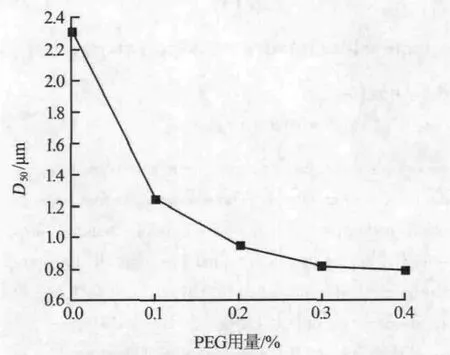

在纳米颗粒的制备过程中,添加表面活性剂可以有效地解决在制备和干燥过程中粒子的团聚问题。这是因为,表面活性剂可以吸附在前驱体颗粒的表面,形成空间位阻层,减少粒子间的直接接触,使颗粒之间不易发生团聚,从而达到分散沉淀颗粒的目的[7]。表面活性剂用量对产物粒径的影响如图5所示。从图5可以看出,氧化镁粒径随着表面活性剂PEG-200用量的增加而减小,当PEG-200的用量大于0.3%(体积分数,下同)后,粒径大小基本不变。故而PEG-200的最佳用量为0.3%。

图5 表面活性剂用量对氧化镁粒径的影响

2.3 产品的表征

对最佳条件下制备的纳米氧化镁进行XRD和SEM分析表征。图6为X射线衍射分析。从图6可以看出,产品的衍射峰强度大,半峰宽小,无杂质峰,表明制备的纳米氧化镁纯度高、晶型完整[4]。图7为纳米氧化镁的SEM照片。从图7可以看出,纳米氧化镁是哑铃状,平均粒径在50 nm左右。

图6 纳米氧化镁XRD谱图

图7 纳米氧化镁SEM图

3 结论

采用直接沉淀法,添加表面活性剂,制备了哑铃状的纳米氧化镁。分别探究了反应温度、煅烧时间、反应物物质的量比、表面活性剂用量等因素对氧化镁粒径的影响,从而得到制备纯度高、分散性好、粒径小的纳米氧化镁的简单新工艺。实验表明,反应温度为50℃、碳酸根与镁离子的物质的量比为2∶1、PEG-200的用量为0.3%、550℃煅烧2.5 h为最佳反应条件。

[1]朱一民,王小宇,韩跃新.纳米氧化镁合成过程中颗粒粒度及形状控制研究[J].中国粉体技术,2011,17(1):1-5.

[2]何武强,王为.纳米氧化镁粉体的制备方法[J].化工技术与开发,2010,39(12):42-44.

[3]郭英凯,赵燕禹,赵国华,等.纳米氧化镁的制备[J].化学工程,2007,35(6):70-73.

[4]武艳妮,左白燕,李领,等.工业草酸与氢氧化镁制备纳米氧化镁的研究[J].无机盐工业,2011,43(7):29-31.

[5]韩陈,廖静,曹秀军,等.超声波均匀沉淀法制备纳米氧化镧[J].无机盐工业,2008,40(10):18-20.

[6]任爽,王小娟,武艳妮,等.卤水-白云石法制备纳米氧化镁的研究[J].无机盐工业,2010,42(4):30-32.

[7]侯洁,董哲,刘宗瑞,等.表面活性剂在纳米氧化锌制备中的应用研究进展[J].内蒙古民族大学学报:自然科学版,2009,24(3):266-268.