新型均热炉的技术特点及节能技术

2014-10-17朱宁,朱宇

朱 宁,朱 宇

(东北特钢集团北满特殊钢有限责任公司,黑龙江 齐齐哈尔 161041)

东北特钢集团大连基地大棒材生产线是一条由炼钢、加热和轧钢组成的短流程生产线,新建的12座均热炉用于合金钢钢锭轧前加热。

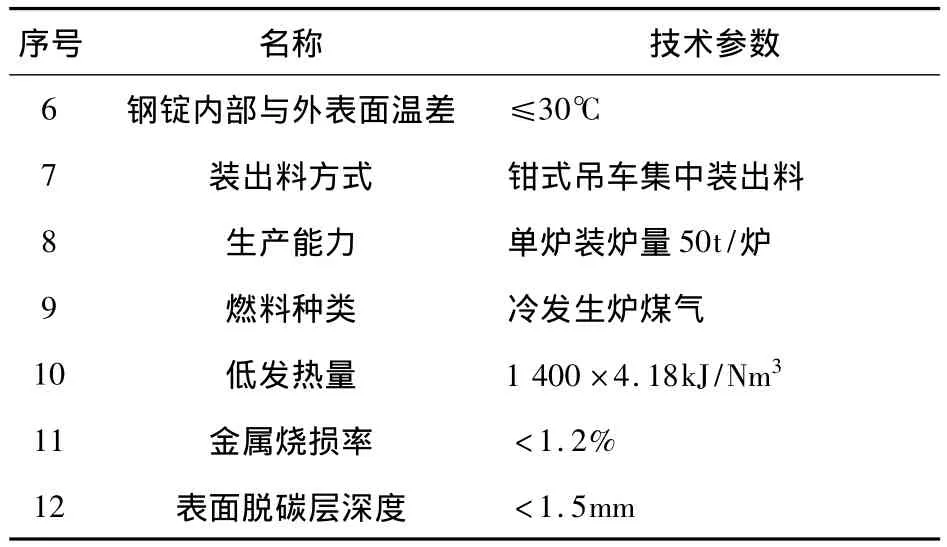

1 均热炉基本参数

表l 均热妒基本参数

序号 名称 技术参数6 钢锭内部与外表面温差 ≤30℃7装出料方式 钳式吊车集中装出料8生产能力 单炉装炉量50t/炉9燃料种类 冷发生炉煤气10 低发热量 1 400×4.18kJ/Nm3 11 金属烧损率 <1.2%12 表面脱碳层深度 <1.5mm

2 均热炉方案及技术特点

2.1 均热炉炉型及特点

2.1.1 该炉是一种新型的蓄热式长方形炉坑(又称长条坑)均热炉。长方形炉坑的均热炉炉型具有以下优势:

(1)炉坑装炉量大,炉底利用率高,能够很好地与炼钢设备进行配合。

(2)单位车间长度容锭量大,可以缩短运锭距离,不仅能够更好地满足轧机生产对钢锭需要量的要求,而且还能减少车间基建投资。

(3)炉膛结构简单,操作方便,易于实现生产自动化。

2.1.2 新型的蓄热式长方形炉坑均热炉最适合以发生炉煤气为燃料、加热合金钢钢锭一种新型均热炉,与国内几种长方形炉坑均热炉型相比,具有以下特点:

(1)上部单烧嘴换热式均热炉具备长条坑均热炉的上述优势,但是炉温均匀性较差的问题多年来一直没有得到很好地解决,余热回收率不够高,炉子热效率较低。新型均热炉较大幅度地提高了烟气余热回收率和炉子热效率,较好地解决了多年来没有解决的炉温均匀性较差这个问题。

(2)上部单烧嘴蓄热式均热炉,这种炉型与上部单烧嘴换热式均热炉相比,较大幅度提高了烟气余热回收率和炉子热效率,但是仍然存在多年来没有解决的炉温均匀性较差这个问题。新型的蓄热式长方形炉坑均热炉较好地解决了这个问题。

(3)双侧供热蓄热式均热炉,这种炉型采用了空气和煤气双预热的蓄热式燃烧技术,以及双侧对称供热方式,所以大幅度提高了烟气余热回收率和炉子热效率,炉温均匀性问题也得到很大改善,但是存在炉压较高且难以控制的问题,尤其是供热量较大时,炉子冒火严重,炉口设备容易损坏,增加了维修量,降低了作业率,还恶化了炉区操作环境。新型的蓄热式长方形炉坑均热炉能够很好的控制炉压,不存在这个问题。

(4)双侧供热蓄热(空气)/换热(煤气)式均热炉,这种炉型解决了空气煤气双预热的双侧供热蓄热式均热炉存在的炉压难以控制问题,但是炉温均匀性问题没有很好解决,同时煤气换热器寿命较短,存在安全隐患。新型的蓄热式长方形炉坑均热炉,采用空气单预热的蓄热式燃烧技术,不存在煤气预热导致的上述问题;采用了数字化燃烧方式,以及供热量的合理配置,炉温均匀性得到很大改善。

2.2 均热炉内的加热制度和温度制度

2.2.1 均热炉内的加热制度

合金钢钢锭在均热炉内的加热制度取决于钢种、锭型、钢锭尺寸、钢锭装炉温度以及轧制工艺对出炉温度和断面温差的要求。由产品大纲可知,均热炉加热的合金钢钢锭种类繁多,加热制度的种类也相当多。为了讨论问题的方便,这里将合金钢钢锭在均热炉内的加热制度分为以下六大类:

(1)两期加热制度,是一种最简单的加热制度,整个加热周期分为加热期(即升温期)和均热期(含保温时间,所以有时称为保温期)两个阶段。

(2)三期加热制度,加热周期由预热期、加热期和均热期组成。

(3)四期加热制度,加热周期由第一升温期、第一保温期、第二升温期和第二保温期四个阶段组成。

(4)五期加热制度,加热周期由预热期、第一升温期、第一保温期、第二升温期和第二保温期五个阶段组成。

(5)六期加热制度,加热周期由第一升温期、第一保温期、第二升温期、第二保温期、第三升温期和第三保温期六个阶段组成。

(6)七期加热制度,加热周期由预热期、第一升温期、第一保温期、第二升温期、第二保温期、第三升温期和第三保温期七个阶段组成。下图是七期加热制度的一个例子。

上述归纳的六种加热制度之间的差别是明显的,即使同一种加热制度,对于不同的钢种、不同的锭型、不同的装炉温度,要求的凉炉温度、焖炉时间、焖炉方式、各个升温段的升温速度、各个保温段的保温温度和保温时间也都有所不同。因此,合金钢钢锭在均热炉内的加热制度不仅种类繁多,而且是相当复杂的。

2.2.2 均热炉的温热制度

为了满足合金钢钢锭多种加热制度的要求,均热炉应具备组织相应的多种温度制度的能力。这种能力来自于为均热炉配备的数字化燃烧供热系统。均热炉的供热制度具有以下特点:

(1)在整个加热周期内,供热量是变化的,而且变化范围相当大。这样,均热炉的燃烧供热系统不仅应该具备相当大的供热能力,而且还应该具备相当大的供热量调节能力,即:燃烧供热系统具有相当大的调节比。

(2)为了满足炉温变化的及时性和准确性的要求,均热炉供热量的调整同样应该具有及时性和准确性。

(3)为了满足炉温均匀性的要求,在整个调节范围内,火焰特性应当保持不变。

为均热炉配备的蓄热式燃烧系统采用了数字化燃烧方式;在均热炉炉型结构方面采用了多点供热多点排烟方式,合理布置供热点和排烟点。这两个方面的有机结合,是实现上述要求的保证条件。

2.3 均热炉的数字化蓄热式燃烧系统

数字化蓄热式燃烧方式是,将蓄热式燃烧方式与数字化控制方式有机结合在一起形成的,集两者的优势于一身,所以兼备两者的特点:(1)始终保持最佳火焰特性;(2)供热能力的调节比相当大;(3)具有更高的理论燃烧温度;(4)具有更高的燃料节约率和更低的温室气体排放率。

均热炉的数字化蓄热式燃烧系统具有以下几个重要特点:

(1)燃烧操作全部过程由PLC控制系统执行,具有及时、准确调整供热量的能力;与炉温控制系统相配合,能够及时、准确地调整、控制炉温。

(2)为均热炉配置的燃烧系统供热能力足够大,调节比相当大,可达1∶10以上。

(3)供热能力调整范围内,火焰特性始终保持不变。

所以,为均热炉提供的数字化蓄热式燃烧系统,是组织复杂多变的、非稳态均匀分布温度制度的最有效的技术手段,进而,也是满足种类繁多过程复杂的、合金钢钢锭加热制度的、最可靠的保证之一。

2.4 均热炉炉温均匀化的技术措施

(1)采用数字化蓄热式燃烧供热系统。

数字化蓄热式燃烧供热系统的主要特征之一是,火焰特性不随供热量的变化而变化,始终保持最有利于炉温均匀化的火焰形态和燃烧工况。对于供热量大幅度变化的加热合金钢钢锭的均热炉来说,这一点尤为重要。到目前为止,这是一项促进和保持炉温均匀性的最有效的技术措施,其显著的效果在实践中已经得到充分印证。

(2)蓄热式燃烧单元(烧嘴)的合理布置。

所有燃烧单元布置在两面端墙(长方形的两条短边)上,两面侧墙(长方形的两条长边)不布置烧嘴。其中一面端墙上部布置烧嘴,下部设置自然排烟系统的排烟口;另一面端墙上部和下部都布置烧嘴。上部烧嘴两面对称布置,有利于降低均热炉长度方向温差。下部烧嘴的设置,有利于减小均热炉高度方向的温差。

(3)采用陶瓷辐射栅技术。

在自然排烟系统的排烟口设置陶瓷辐射栅。这项技术的原理是,通过对流换热与辐射换热的转换,将部分烟气显热返回炉内。这是一项提高排烟口附近炉温的有效措施。

(4)设置在下部的烧嘴采用大动量火焰和分割燃烧技术。

炉膛下部,由于只在一面端墙设置了烧嘴,另一面端墙设置了排烟口,沿炉膛长度方向有可能产生较大温差,排烟口附近较低。为了提高排烟口附近的温度,下部烧嘴采用了大动量火焰和分割燃烧技术。这项技术与陶瓷辐射栅技术相结合,有效地促进了炉膛下部、沿炉膛长度方向的炉温均匀化。

3 均热炉节能技术

(1)采用空气预热的蓄热式燃烧技术。

对于火焰炉,以预热空气和煤气的方式,将烟气显热回收到炉内,是降低产品单位热耗、节约燃料、提高炉子热效率的最有效的途径。这是因为以预热空气和煤气的方式回收到炉内的物理热,与燃料燃烧方式放出的化学热不等价,单位物理热的价值大于单位化学热。

(2)采用数字化蓄热式燃烧方式。

数字化蓄热式燃烧系统由若干数字化蓄热式燃烧单元组成。每个燃烧单元的运行由1个空气/烟气快速切换阀和一个煤气快速换向阀执行。快速切换阀的设置尽量靠近蓄热室,尤其是煤气侧的快速切换阀,直接与燃烧单元接口相连接,最大限度地减少换向造成的煤气损失。

理论上,数字化蓄热式燃烧系统的燃料节约率等同于常规蓄热式燃烧系统。但是,由于数字化蓄热式燃烧方式的调节比相当大,远远超过常规蓄热式燃烧方式,使得控制系统对热负荷的调节得心应手,更加及时、准确、可靠,再加上最大限度地减少换向造成的煤气损失,所以,实际上的燃料节约率应该大于常规蓄热式燃烧系统。

(3)增加炉体绝热性。

炉盖、炉墙和炉底采用整体浇注的或砌筑的复合结构,增加绝热性,最大限度地降低炉体外表面温度和炉体散热损失。

(4)增加炉体严密性。

炉坑和炉盖的工作层采用浇注料整体浇注而成,确保炉体严密;炉盖与炉口之间采用沙封方式进行密封;结合控制系统对炉压合理有效地控制。综合上述技术措施,尽量降低由于炉内气体溢出和炉外冷风吸入而造成的热损失。

(5)风机和排烟机采用变频调速技术。

对于加热合金钢钢锭的均热炉,供热量大幅度的变化,采用变频调速技术调整供风量和强制排烟量,不仅有利于供风系统和强制排烟系统运行稳定,同时具有显著的节能效果。

[1]罗侠.蓄热式均热炉生产中存在问题的分析及解决方案[J].工业加热,2005,3.

[2]闫桂霞.硅钢CSP工程辊底式均热炉技术特点[J].工业炉,2011,6.

[3]陶书明.换向时间对蓄热式均热炉能耗的影响和分析[J].工业加热,2010,4.