稠油机采井泵深与掺稀混配点分离设计及应用

2014-10-17杜林辉梁志艳王磊磊

杜林辉,梁志艳,蒋 磊,程 婷,王磊磊

(中石化西北油田分公司,新疆 乌鲁木齐 830011)

引 言

塔河油田采油二厂主要为碳酸盐岩缝洞型稠油油藏,采用掺入稀油降黏方式生产[1-4]。一般将泵下至黏温拐点深度以下,泵深平均达到2744 m。生产中存在有杆泵抽油杆脱扣、断裂现象严重[5-6],稠油电泵运行寿命短,躺井率高[7-8],以及现有抽稠泵及电泵难以满足黏温拐点(3500 m)以下原油举升需求的问题。为有效解决上述问题,提出了有杆泵及电泵泵挂深度与掺稀配点分离设计的方法,即下移掺稀混配点深度和上提泵挂深度。通过下移掺稀点,提高稀稠油混配温度,延长混配时间,达到节约稀油、提高电泵散热效果和运行寿命的目的;通过上提泵挂,进一步改善抽稠泵井的杆柱受力状况[9-12],降低电泵机组处环境温度及压力,达到降低机采井稠井率的目的。现场应用情况表明,该方法能有效改善泵受力状况及工况环境,提高运行寿命,在稠油井举升中具有极大的推广应用价值。

1 分离设计方法

1.1 抽稠泵泵下加深分离

1.1.1 工作原理

直接在抽稠泵下部连接加长尾管,将稀稠油混配点下至原油黏温拐点深度以下,以提高稀稠油混配温度,延长混配时间,改善混配效果,同时上提泵挂深度,降低杆柱载荷,改善杆柱受力状况,最终达到降低有杆泵井故障异常率和躺井率的目的。

1.1.2 结构

常规串联式抽稠泵受下泵筒影响,抗拉强度较小,下部可连接的尾管长度较短,难实现泵下加深分离。因此,对 Ø83/44、Ø70/32、Ø70/44、Ø56/38型抽稠泵进行了改进,提高抽稠泵泵筒强度,以加长尾管,实现泵下加深分离的目的。

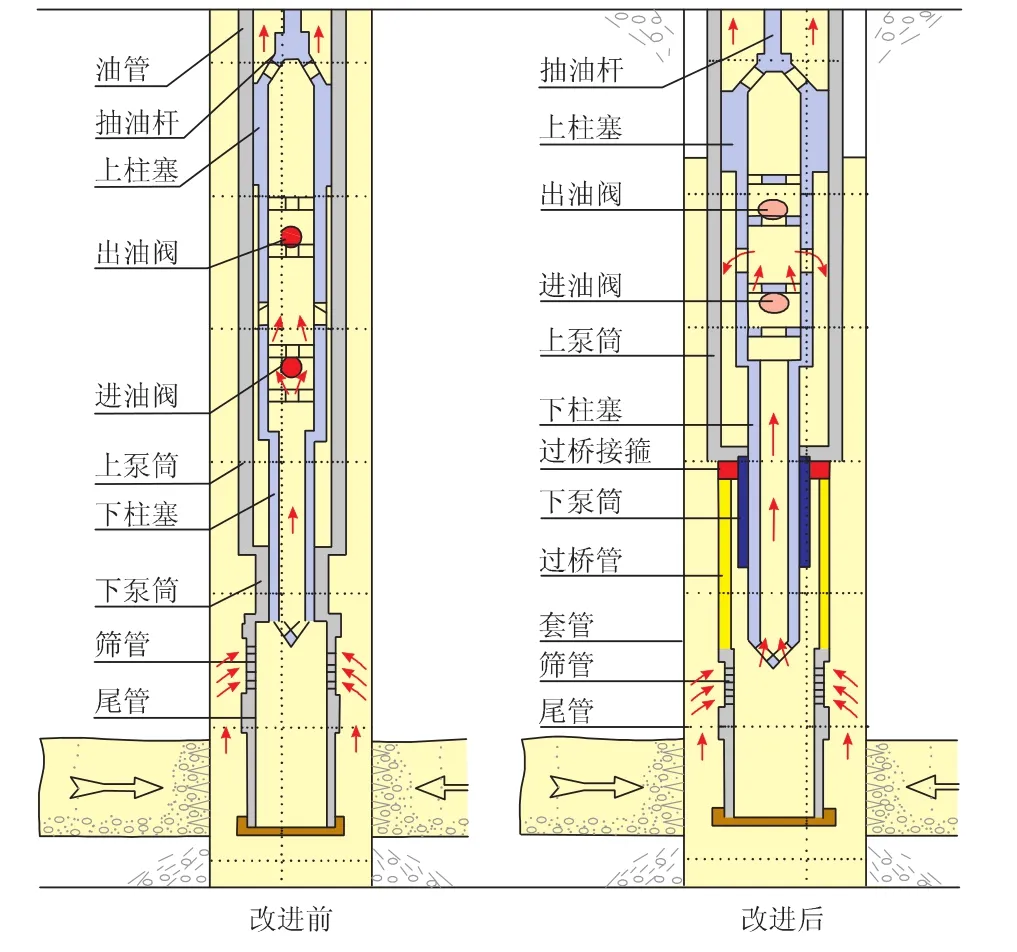

具体改进措施为:在原来上泵筒及下泵筒连接部位设置过桥装置,连接在上泵筒下部;在过桥装置下连接抗拉强度更高的过桥管,替代强度低的下泵筒,连接泵下部尾管;下泵筒连接在过桥装置上,与下柱塞配合起间隙密封作用,不再承受下部尾管拉力。具体结构见图1。

1.1.3 技术参数

改进后抽稠泵泵筒承重平均达38.8 t,较改进前增加20.8 t;平均可承载尾管长度达1089 m,较改进前增加842 m。按泵挂深度2400 m计算,掺稀混配点深度可下至3395~3638 m(表1)。

1.1.4 优缺点

(1)优点。作业简单,适用范围广,安全性高;可实现1000 m尾管加深目的,提高稀稠油混配温度20℃,延长混配时间0.9~3.6 h(按30~120 m3/d产量计算);可以降低抽稠泵井异常故障率,提高检泵周期,降低采油成本;可以机械举升动用原油黏温拐点(3500 m)以下超稠油储量。

图1 常规抽稠泵改进前后结构示意图

(2)缺点。抽稠泵泵筒承受下部尾管拉力,处于拉伸状态,且在上、下行过程中受力不同,处于交变拉伸状态,将影响抽稠泵使用寿命。

1.2 电泵尾管悬挂分离

1.2.1 工作原理

尾管悬挂分离是应用电泵加装尾管装置,将电泵机组下入尾管装置中,然后通过变径导向头在尾管装置下部连接一定数量油管,使稀稠油混配点下移,以提高稀稠油混配温度,延长混配时间,提高稀稠油混配效果。

1.2.2 结构

稠油电泵尾管悬挂装置主要包括2个部分:一是用于悬挂电泵及尾管的部分,包括护罩接头、套管及导向头;二是过电缆密封部分,包括唇形密封、垫圈、密封垫圈及压紧螺钉。

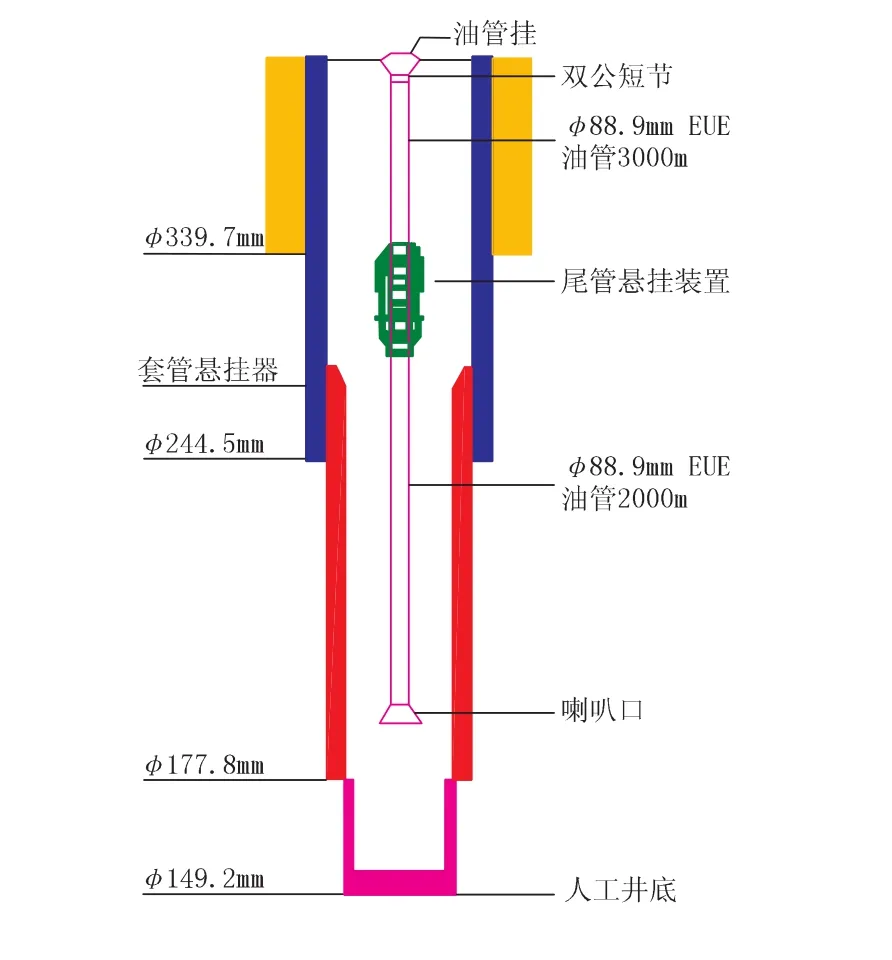

表1 抽稠泵泵筒强度改进前后对比

该装置主体结构采用Ø177.8 mm套管制作,下部通过导向头与Ø88.9 mm油管连接,上部通过Ø177.8 mm套管接箍及护罩接头将Ø177.8 mm套管与Ø88.9 mm油管连接,其护罩接头一侧采用中空装置用于过小扁电缆,上部采用耐高温抗硫化氢AFLAS材质制作的唇形密封进行密封,下部采用压紧螺钉、4组垫圈及3组AFLAS材质密封垫圈实现密封(图2、3)。

1.2.3 技术参数

该电泵尾管装置主要技术指标:耐温150℃以上;耐压35 MPa以上;承重100 t以上。

1.2.4 优缺点

(1)优点。结构简单,易加工,适用范围广;可实现2000 m以上的尾管悬挂,提高稀稠油混配点温度至40℃以上(温度梯度约为0.02℃/m),延长稀稠油混配时间0.9~4.4 h(按50~250 m3/d产量计算);在改善稀稠油混配效果的基础上,对降低电泵井异常率、故障率及提高检泵周期有明显的积极作用;可以机械举升动用原油黏温拐点(3500 m)以下、黏度为100×104mPa·s以上的超稠油储量。

图2 电泵尾管悬挂管柱结构示意图

图3 电泵尾管悬挂装置结构示意图

(2)缺点。尾管悬挂装置在作业时受井口通径限制需拆装井口,延长了作业时间,并且给井控安全带来了一定风险;电泵尾管悬挂装置受多级离心泵截流影响,一旦掺稀失败,稠油上返,难以正注稀油处理通油管,必须进行检泵作业。

2 应用效果

2.1 泵下加深应用效果

截至2013年底,泵下加深分离方法共计应用81井次,平均泵挂深度上提304 m,平均混配点深度加深475 m,平均单井日产油增加3.1 t/d,稀稠比下降0.75。

2.2 尾管悬挂应用效果

截至2013年底,尾管悬挂分离方法已应用13井次,日产油增加217 t/d,平均稀稠比下降2.60。其中针对原油黏温拐点深的超稠油注水替油自喷井转抽应用8井次,日增油154 t/d,稀稠比下降4.46;针对混配效果差、稀稠比高、频繁停产电泵井应用5井次,日增油63 t/d,稀稠比下降1.06。

3 结论及认识

(1)泵挂深度与掺稀混配点分离设计是以改善稀稠油混配效果及杆柱受力状况、改善电泵机组工作环境为手段,达到降低机采井异常故障率,提高检泵周期,节约稀油用量,减少产量损失,提高超稠油储量动用程度的目的。

(2)稠油电泵尾管悬挂分离主要应用于超稠油机械举升及掺稀混配效果差、频繁停产的电泵井,该装置能够有效提高稀稠油混配效果,节约稀油用量,并且对改善泵况,提高电泵运行寿命有积极作用。

(3)抽稠泵泵下加深分离设计应用效果表明:平均稀稠比下降0.75,说明稀稠油混配效果得到提升;平均泵挂深度上提304 m,有效降低了杆柱载荷,改善了杆柱受力状况。

[1]林日亿,李兆敏,等.塔河油田超深井井筒掺稀降粘技术研究[J].石油学报,2006,27(3):115-119.

[2]杨亚东,杨兆中,甘振维,等.掺稀采油在塔河油田的应用研究[J].西南石油学院学报,2006,28(6):53-55.

[3]赵海洋,王世杰,李柏林.塔河油田井筒降黏技术分析与评价[J].石油钻探技术,2007,35(3):82-84.

[4]秦飞,金燕林,等.塔河稠油电泵掺稀开采系统效率测试分析评价[J].特种油气藏,2012,19(4):145-148.

[5]甘振维,赵普春.塔河油田机抽井合理沉没度分析[J].中外能源,2008,13(1):40 -44.

[6]郝增贤,李民乐,郑培峰,等.抽稠泵在稠油开采中的应用[J].油气井测试,2009,18(5):51-52.

[7]李兵,崔晓霖,杨英平.潜油电泵井腐蚀机理研究及保护[J].内江科技,2010,31(2):67-68.

[8]张辉.高温油井中潜油电泵机组的故障原因分析[J].装备制造技术,2009,37(11):69 -70.

[9]耿宏章,秦积舜.塔河油田稠油粘度特性试验研究[J].西部探矿工程,2003,8(8):75 -77.

[10]李晓平,王利敏,等.特超稠油黏度与温度、含水率关系的研究[J].石化技术.2008,15(4):1-3.

[11]裴海华,张贵才,等.塔河油田超稠油混合掺稀降黏试验研究[J].特种油气藏,2011,18(4):111-113.

[12]杨志,梁政,等.抽油机井合理下泵深度的优化设计[J].西南石油大学学报,2007,29(5):149 -151.