基于有限元的发动机悬置托臂静态强度分析与改进

2014-10-15谢凯

谢 凯

(凯斯纽荷兰(中国)管理有限公司,上海200131)

0 引言

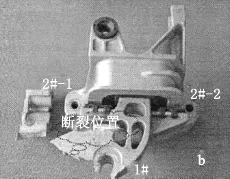

发动机悬置托臂是连接发动机与车架非常关键的零部件,C925车型在初期实验阶段出现金属托臂断裂情况(图1、图2)。针对这一失效问题,本文对该托臂进行强度分析,并在模具改动最小的前提下进行改进设计。

图1 悬置托臂断裂图

图2 托臂断裂分解图

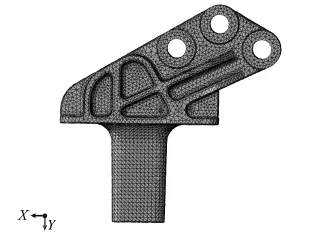

1 计算机模型的建立

有限元应力分析能够快速有效地找到零件的薄弱点,将该产品在CATIA中的三维模型导入ABAQUS进行网格划分,单元基本尺寸3mm,类型C3D10M,取Z向视图(图3)。

图3 托臂网格示意图

托臂的材料是AlSi9Cu3,参考标准EN AC-46000材料特性参数(表1)。

表1 材料特性参数

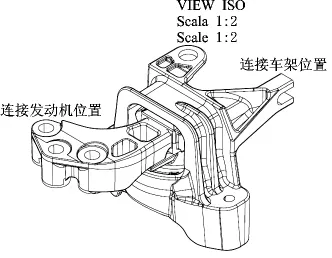

2 边界条件和加载

如图4所示,托臂的3个孔固定于发动机对应的支座上,另一端固定于车架上,分别对不同的工况进行加载。

图4 悬置示意图

根据发动机不同工作条件下的扭矩及传动比,经过ADAMS机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems),计算出不同工况下的受力值(表2)。

表2 不同工况下的受力值

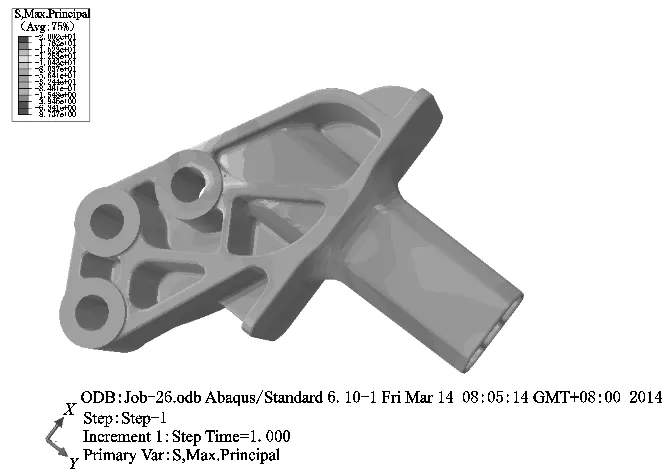

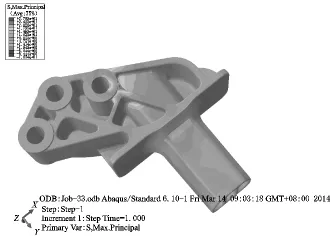

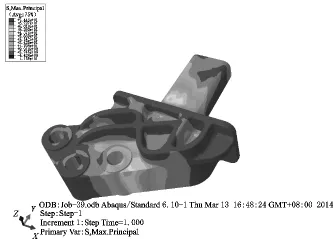

3 计算分析

针对上述不同工况下的应力要求对产品进行运算分析,找出最大应力点。托臂的应力云图如图5~图12所示。分析云图可见不同工况下的最大应力位置。为了方便对比,现将优化前后最大应力值以及标准要求同时放入表3中。

图5 工况1#

图 6 工况 2#

图 7 工况 3#

图 8 工况 4#

图9 工况5#

图 10 工况 6#

图 11 工况 7#

图 12 工况 8#

表3 优化前后不同工况下的最大应力值 单位:MPa

可见,优化前最大应力在工况1#、2#、3#、5#的情况下均不满足规范要求。

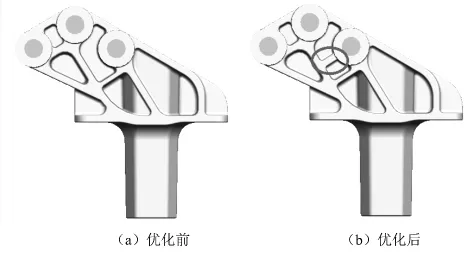

4 结构优化

根据ABAQUS的分析结果,在尽量少改动托臂压铸模具的前提下,采用增加材料的方式来减小最大应力值,如图13所示,改进托臂在增加一条加强筋(圆圈处)的同时增加脱模圆角来减小应力值。

图13 改进方案

再次对改进后的托臂进行不同工况下的应力分析,并将优化后的最大应力值汇总于表3中。

5 结语

通过对悬置托臂1#~8#工况下的静刚度进行有限元分析,可以清晰地看出应力分布位置。在尽量避免压铸模具报废的前提下,采用增加材料的方式减小最大应力值来满足标准要求。

[1]王勖成.有限单元法[M].清华大学出版社,2003

[2]机械设计手册编委会.机械设计手册(单行本):疲劳强度设计[M].机械工业出版社,2007

[3]吴富民.结构疲劳强度[M].西北工业大学出版社,1985