面向多目标决策的车间生产调度仿真与优化

2014-10-15江小云刘松先

陈 频,江小云,刘松先

(厦门理工学院 管理学院,厦门 361024)

0 引言

车间生产调度是现代先进制造系统研究的重点和热点问题,其本质是针对一项可分解的工作,在尽可能满足现有资源情况、工艺路线等约束条件下,通过下达生产指令安排各种可操作的资源、顺序和时间,以获得产品制造时间、成本等某一方面或多方面综合的最优化。根据现有的研究来看[1~10],车间生产调度研究的主要方法有运筹学方法、基于规则的方法、基于控制的方法、人工智能方法、系统仿真方法、模拟退火法、遗传算法、粒子群算法、禁忌搜索法以及拉格朗日约束松弛法等。而国内对车间调度问题的应用研究起步较晚,主要存在如下问题:1)多数是单机单目标调度问题和多机单目标调度问题,而对实际生产规划中常见的多资源调度问题和多目标调度问题的研究却很少;2)大部分中小企业的车间实际作业分配和调度基本上是靠调度人员的经验进行的。因此本文以某精密机械加工企业的车间为例,根据该企业具体需求,从生产效率、客户满意度、生产成本三个方面建立优化目标,运用Flexsim仿真软件[11]对机械加工车间面向多目标决策的生产调度过程进行建模和仿真,并对仿真结果进行定量分析,解决不同目标下的车间生产调度优化问题。

1 车间生产分析

某精密机械加工企业的某一机械加工车间平均每月承担4种产品,9项生产订单的生产任务。其中生产的产品主要是新密支架,包括A支架、B支架、C支架和D支架四种新密支架。该车间3月生产任务情况如表1所示。在实际生产中,稼动率为0.85,每天2班,每班10.5小时,每月生产26天。由生产记录可得4类产品每天产能如表2所示。

表1 3月生产任务

表2 各产品每天产能

图1 车间生产步骤

在实际生产过程,该车间首先接收生产任务,明确所需要生产的产品类型,然后根据产品类型调整生产线的生产工序,调整完生产线后实施生产,根据生产任务要求生产完毕后,再去接收新的生产任务,确认新生产任务的产品类型,若产品类型不变,则可直接实施生产直到生产完毕,若产品类型发生改变,则需要重新调整生产线,再实施生产直到生产完毕,以此类推。具体生产步骤如图1所示。

从该机械加工车间生产现状分析:1)该企业车间平均每月需承担4种产品类型的9项生产任务,且每项生产任务的产品需求数量均在三天的产能范围内,因此属于多品种小批量生产模式。2)9项生产任务的产品种类、生产数量和交货期的随机性都很强,生产调度的可能排列组合数目已非人工调度所能完成。3)该企业车间属于可重构制造系统,可利用工艺相似性原理动态选择制造资源,形成新的生产组织单元。生产过程中不同产品任务间的切换时间需要1天时间去调整生产线,重构制造系统。4)该企业车间调度属于多目标动态调度问题,目标可涉及到生产效率、客户满意度和生产成本等。因此,人工调度已经不能满足该车间的生产现状,急需进行科学化、智能化的仿真分析,来完成车间生产调度的优化。

2 生产调度优化目标分析

机械加工车间处于企业的中心环节,企业的不同部门从自身利益出发对车间调度决策寄予不同的期望[5],生产部门希望提高生产效率,市场部门希望准时交货,销售部门希望降低成本,寻求各方利益的折衷成为生产调度决策的关键。因此,本文提出面向生产效率、客户满意度和生产成本作为车间生产调度的优化目标,三个目标间存在着紧密的联系,既相辅相成又互相制约,具体分析如下:

1)提高车间的生产效率,主要在于人。一方面是管理者的科学管理理念和有效决策手段决定的,通过制定合理的制度,提出创新思维,运用智能技术来提高生产效率,如制定车间生产调度方案即是最直接有效的手段之一。另一方面是工人的劳动积极性和熟练度决定的,可通过增加培训机会、提高薪资水平、建立奖励机制等方式加强。在实际生产过程中,当生产效率明显提高时,生产任务按时完成率才能提高,定单拖期减少使客户满意度随之提升,违约金的减少和工人加班费用的减少也能使生产成本降低。特别是其中的加班问题,如果能将最大完工时间控制在月总生产日左右,不仅能减少加班费用,还能提高管理者和工人的生活质量,投入到更好的管理和生产活动中。因此,本文将利用最大完工时间来度量生产效率优化目标。

2)客户满意度是一个相对概念,是指客户期望与客户体验的匹配程度。期望值与体验值之间造成差距最常见的情况是客户所获得的服务承诺与企业实际为客户做出的服务结果的差距。在实际经营过程中,这种客户满意度的差距主要体现在产品质量上的差距和交货时间上的差距,且后者居多。交货拖期不仅严重影响到客户满意度,还会受到合同协议惩罚,从而提高成本费用。因此,本文将利用交货总拖期来度量客户满意度优化目标。

3)企业各种活动的目标是获得利润,获利的过程有两种方式,一种是通过产品生产过程中的价值附加实现,一种是通过缩减成本来实现,价值附加过程相对稳定的情况下,通过缩减成本来提高企业的赢利能力就显得相对重要[7]。产品成本主要包括产品加工制造成本(材料成本、人力成本、设备成本等)、制成品仓储成本、拖期违约金等。在实际生产过程中,产品加工制造成本是只能增加不能缩减的,一方面为了提高客户满意度,必须保证产品质量,材料成本无法缩减;另一方面为了提高生产效率,必须保证工人的劳动积极性、设备的稳定和先进性,人力成本和设备成本无法缩减。因此,成本中制成品仓储成本和拖期违约金尽可能降低成为成本缩减的重要途径,本文将利用这两个指标来共同度量生产成本优化目标。

3 车间生产规划仿真建模

本文运用仿真软件Flexsim对机械加工车间生产过程建立模型,如图2所示。在该模型基础上进行未经调度优化的仿真实验,并对仿真结果进行分析。

图2 生产规划仿真模型

如图2仿真模型中,主要是由发生器、暂存区、处理器和吸收器构成。发生器是根据一定序列或规律生成临时实体,即生产任务,当增加生产任务时刷新发生器的到达次数。在发生器中,9项生产任务分别设置1~9,4种产品类型分别设置为1~4。暂存区是暂时存放在制品的地方。在暂存区中,最大容量设置为1000。处理器是模型中的主要实体,进行产品的加工生产。在处理器中,不同产品任务间的切换时间设置为1天。吸收器是完成成品产品入库。

此外,全局表主要包括order table、completetime、inventdeliv三张表,其中order table记录生产任务的需求信息;completetime记录生产任务的总时间;inventdeliv记录库存费用和违约金费用的总成本。最后,在optquest窗口定义各决策变量的类型、建立变量关联,确定优化的目标函数。

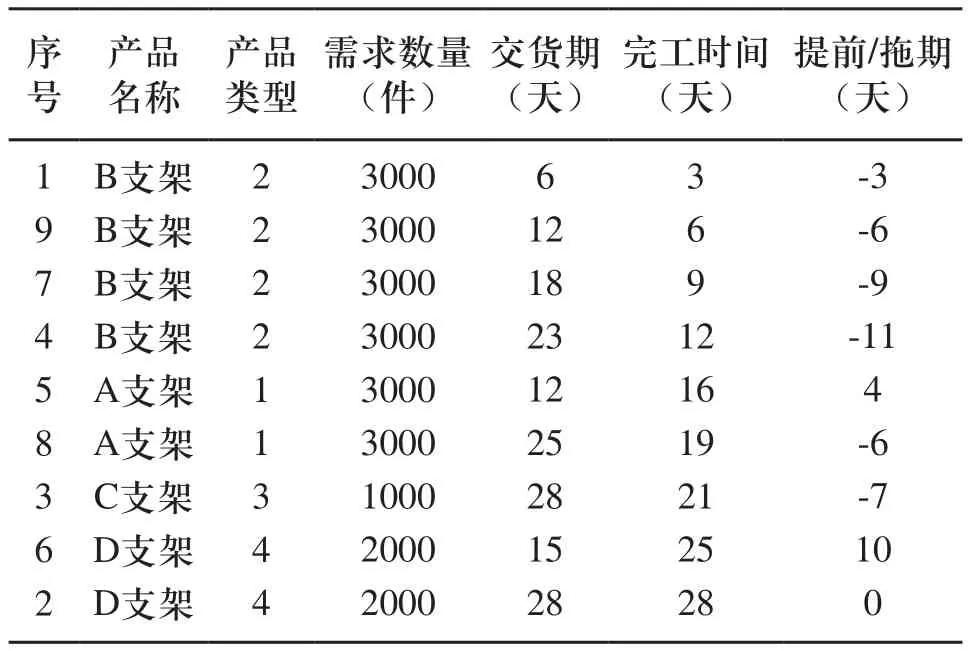

在实际生产中,如果生产任务没有经过调度优化,机械加工车间则会按照接收生产任务的先后顺序进行生产。以该车间3月生产任务接收先后顺序进行仿真实验,结果如表3所示。

从表3可直观地看出,在未经调度优化进行的生产活动中,只有4项生产任务是提前完成,5项生产任务则需拖期完成。生产任务所需的总时间为33天,总提前时间为54天,总拖期时间为43天。

表3 未经调度优化的仿真结果

4 多目标生产调度优化分析

多目标生产调度优化问题的本质在于子目标间的协调和折衷处理,使各子目标均尽可能地达到优化。多目标优化问题的求解方法主要有主要目标法、距离函数法、线性加权和目标规划、分层序列法、步骤法等。综合分析,其求解的关键都是把多目标问题转化为单目标问题处理。本文研究的机械加工车间的多目标生产调度优化问题中,主要有生产效率、客户满意度和生产成本三个子目标。

4.1 面向生产效率的仿真优化

提高生产效率是制造企业最为关注的问题,直接关系到企业的价值链。因此,企业投入巨大的财力采购先进设备、创新技术、引进人才来提高生产效率,但常常无法物尽其用,而车间生产调度优化能使当前设备、技术和人才等资源得到最大化利用,真正达到生产效率的提高。本文通过最大完工时间这个性能指标最小来进行仿真优化,得到如表4所示的生产任务排序的仿真结果。

从表4中可直观地看出,生产任务的总时间为28天,比未经调度优化的总时间33天减少了5天,而且有7项生产任务是提前或按时完成,只有2项生产任务需拖期完成。进一步分析发现,经过面向生产效率的调度优化后,将同类产品的生产任务安排在一起进行生产,这样的处理方式极大地节省了不同产品任务间的切换时间,从而缩短了生产任务的总时间,提高了生产效率。

4.2 面向客户满意度的仿真优化

客户满意度是企业可持续发展的重要保障,企业通过按时交货的供货信用来提升诚信形象,从而达到增强客户满意度的目标。此外,企业都有VIP客户,如长期合作关系的客户、违约金特别高的客户等,此类客户的优先级必须要保证,才能为企业赢得良好的合作伙伴。因此,本文将序号为5和6生产任务为重要生产任务,在此约束条件下实现生产任务的总拖期这个指标最小来进行仿真优化,得到如表5所示的生产任务排序的仿真结果。

表4 面向生产效率的仿真结果

表5 面向客户满意度的仿真结果

从表5中可直观地看出,生产任务的总拖期为12天,比未经调度优化的总拖期43天减少了31天。生产任务的总完工时间为30天,有6项生产任务是提前完成,有3项生产任务需拖期完成。该仿真结果是在序号5和6为重要生产任务的约束下进行的,如果重要生产任务的约束发生改变其仿真结果也会不同,但宗旨都是使得客户满意度最大化。

4.3 面向生产成本的仿真优化

如上所述交货期对于企业自身的形象和诚信都至关重要。如果拖延交货期完工,不仅使客户满意度下降而且还要承担违约金赔偿。但是,若提前交货期太多完工,所消耗的制成品仓储费用、搬运费用等也会提高生产成本。为了方便仿真优化模型的设计,首先做出如下假设:1)产品加工成本,设备空闲造成的经济损失,产品切换费用等费用相同,总费用为10000元;2)生产任务提前交货期完工时,只考虑制成品仓储费用,且仓储费用为100元/天;3)生产任务延误交货期完工时,只考虑企业交付的违约金,且违约金为150元/天。

本文通过在制成品仓储费用和拖期违约金指标之间权衡考虑,使得企业生产成本最低来进行仿真优化,得到如表6所示的生产任务排序的仿真结果。

表6 面向生产成本的仿真结果

从表6中可直观地看出,生产任务的总完工时间为32天,有6项生产任务是提前完成,只有3项生产任务需拖期完成。基于假设条件计算出仓储和违约金总成本为4350,比未经调度优化的仓储和违约金总成本:100×(3+21+19+11)+150×(5+6+7+4+21)=11850元节省了7500元,降低了63.3%。

4.4 多目标综合优化分析

基于多目标优化的仿真结果与未经优化的仿真结果从总完工时间、总提前时间、总拖期时间和生产成本等指标进行综合比较,如表7所示,分析结果如下:

表7 仿真结果比较分析

1)该车间在生产过程中,如果不经过调度优化,直接按照生产任务下单的先后顺序来安排,则其总完工时间、总提前时间、总拖期时间、生产成本等各项指标均很差。

2)从生产效率、客户满意度和生产成本三个子目标分别进行调度优化后,各项指标较未优化前均有大幅度改善。其中生产效率最优情况下总完工时间缩短了5天,客户满意度最优情况下总拖期时间缩短了31天,生产成本最优情况下生产成本中的仓储和违约金总费用节省了7500元。

3)基于多目标决策优化后主要形成三套方案可供企业管理者进行生产任务排序决策参考,这三套方案从各项指标上来看均比较满意。如果企业更注重生产效率的提高,可选用面向生产效率的优化方案;如果企业必须保证VIP客户的权益时,可选用面向客户满意度的优化方案;如果企业偏向于生产成本的考虑,可选用面向生产成本的优化方案。

5 结论

运用Flexsim软件对某精密机械加工公司的机械加工车间生产规划进行仿真建模,并根据该车间现有生产任务和生产设备给出了未经过调度优化的仿真实验和面向生产效率、客户满意度和生产成本多目标的仿真实验,综合仿真结果和优化分析得出从生产效率、客户满意度和生产成本三个子目标分别进行调度优化后,各项指标较未优化前均有大幅度改善。因此,使用仿真软件进行车间生产调度优化,不仅有利于为企业高层的管理与决策提供科学的量化依据,解决车间生产规划问题,而且也有利于企业生产效率、客户满意度和生产成本等核心目标的最优化,从而提升企业竞争力。

[1]方水良,姚嫣菲,赵诗奎,等.柔性车间调度的改进遗传算法[J].浙江大学学报:工学版,2012,46(4):629-635.

[2]宋娟.多Agent分布式车间动态调度仿真系统研究[J].制造业自动化,2011,33(12):57-59.

[3]Yingjie Huang.The research of workshop planning and scheduling based on genetic algorithm[J].Science Technology and Engineering,2010,10(15) :57-59.

[4]肖晓伟,肖迪,林锦国,等.多目标优化问题的研究概述[J].计算机应用研究,2011,28(3):805-808.

[5]李鹏,邱顺流,宋豫川,等.基于瓶颈工序的多资源多目标机械加工车间调度研究[J].现代制造工程,2013,(1):1-6.

[6]刘福云,李志宏,陈建宁,等.柔性制丝线生产调度的仿真系统[J].物流技术,2013,32(11):458-460.

[7]刘爱军,杨育,朱明华,等.基于人机协同优化配置的多目标动态车间调度[J].系统工程,2010,28(3):46-52.

[8]尹静,朱立,陆嘉希.汽车冲压车间生产调度仿真系统的设计[J].计算机技术与发展,2010,20(5):195-198.

[9]钟湄莹,刘志新.基于仿真的制造系统生产计划与控制[J].北京航空航天大学学报,2012,38(9):1261-1266.

[10]蒋国璋,肖勇,唐秋华,等.混装生产排序序列MILP建模与仿真优化研究[J].制造业自动化,2012,34(3):13-17.

[11]张晓萍,刘玉坤.系统仿真软件Flexsim3.0实用教程[M].北京:清华大学出版社,2006:105-108.

[12]Jiang X Y,Chen P,Zheng R.Study of modelling and simulation of Flexsim-based inventory management system[C].2010 IEEE 17th International Conference on Industrial Engineering and Engineering Management,October 21-23,Xiamen.Piscataway:IEEE PRESS,2010:1591-1594.