高速折页机串行总线控制系统的设计

2014-10-15黄晓峰彭远芳

黄晓峰,彭远芳,李 攀

(上海工程技术大学,上海 200437)

0 引言

折页机是书刊、报纸加工的主要印后现代印刷设备之一。传统的折页机控制器采用PLC控制,存在数字化控制程度不高、高速时折刀定位不准确、电气接线繁杂、成本高等缺点。本文在设计中以P89LV51单片机+MAXⅡ1270CPLD为核心,构成折页机总线控制系统,充分利用单片机编程简单、数据处理能力强和CPLD容易实现用户自定制逻辑、在线编程、响应速度快、保密性强的特点,有效解决了PLC扫描速度低(ms级)、折刀离合器磨损大、成本较高、高速时折刀定位不准确等缺点,实现了折页机控制系统模块化、系列化、标准化的设计与生产。设计的ZY780型混合式电控刀高速折页机,主机运行设计线速度为200m/min,最高220m/min,折刀工作频率最高为8次/秒,同时系统具备折刀动作次数、电机运行时间、吸纸电磁阀工作次数、折纸参数数据的历史记忆以及折纸过程中各种故障报警等功能。经一年现场运行测试,系统稳定、抗干扰能力强,取得了良好的经济效益与社会效益。

1 ZY-780折页机系统结构

图1 ZY-780背包式折页机结构

ZY-780型折页机主要由输纸、栅栏折纸、电子刀折刀部分及收纸小车等构成,如图1所示。折纸工作过程为纸张在位置(1),纸台电机正向旋转,纸堆输送带以1.6m/min速度作正向转动,从位置(1)运动到位置(2)。当纸堆前沿推动吸轮下的纸位探测键触碰到模拟量接近开关SP0时,在纸台变频器AV2控制下,速度线性下降至0,回转进纸将自动停止。 纸张从位置(2)被吸气阀吸出,经2O阀前光电开关SL2、2O双张故障限位开关到纸张位置(3)。从位置(3)过3O栅前光电开关SL3、5O栅后堵纸开关SL4后到纸张位置(4)。从位置(4)过6O一折刀前光电开关SL7停留在位置(5),此时一折刀从位置1运行到位置2。将纸张从位置(5)经过折棍折压到位置(6),同时一折刀复位。纸张从位置(6)运行通过8O二折刀处的光电开关SL8后,停留在位置(7)。二折刀、三折刀折纸过程同上。折纸过程结束后,纸张经收纸机压平整理后形成成品。

2 折页机控制系统组成

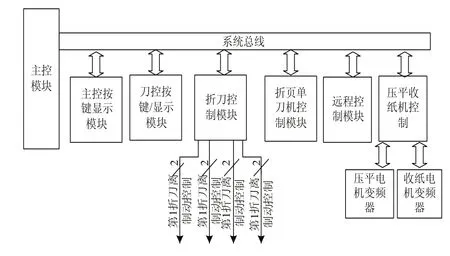

本系统由主控按键/显示模块、刀控按键/显示模块、折刀控制模块、压平收纸控制模块、远程控制模块、折页单刀控制模块与主控模块构成主从式控制系统,如图2所示。

图2 折页机总线控制系统拓扑结构图

主控按键/显示模块、刀控按键模块、压平收纸控制模块各由一片P89LV51单片机和相应的按键模块组成,主要完成主机的启/停与点动、气泵的启/停、输纸电机正反转控制,以及输纸参数设置,具体包括输纸模式、输纸间距、纸张大小、折刀工作方式、主机运行速度、收纸小车运行速度等参数,并通过485串行总线将相关参数上传主控制器模块,主控制器模块依据接收的数据进行综合处理后发出控制信号,在主控按键/显示模块显示折页机运行状态及相关输纸参数。

折刀控制模块接收主控模块的命令,实现手动和自动下刀工作模式,以及折刀在自动模式下的不同下刀延时时间的选择功能,同时完成堵纸故障检测,并将故障信息传送至主控模块。远程监控模块和折页单刀控制模块属个性化模块,根据需要进行选配。 根据需要进行选配。

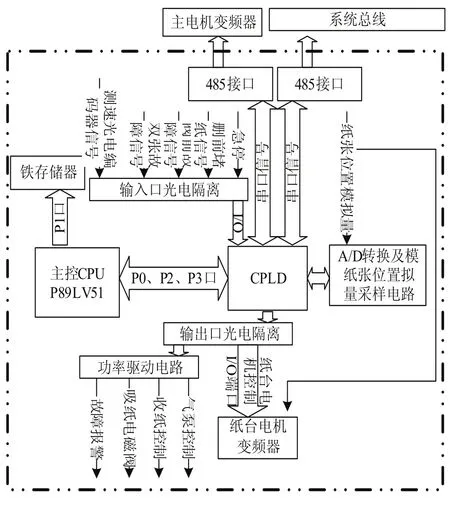

3 主控制器模块的组成原理

主控模块的构成如图3所示。其核心部件主要由一片P89LV51单片机与一块MAXⅡ1270CPLD构成。单片机通过P0口、P2口、ALE、RD、WR等I/O口线与CPLD之间以51总线方式进行数据与控制信息通信,CPLD中扩展的输入和输出外设作为数据存储器映像,占用存储器地址。对于51单片机,程序设计时只要CPU给出正确的地址,就可以用两个单字节指令完成读/写,如把数据读入CPU只需执行MOV @DPTR #XXXXH及MOVX A,@DPTR两条指令;输出数据到外设通过执行MOV @DPTR,#XXXXH与MOVX @DPTR,A即可实现。因此,能够在节省CPLD I/O口线的同时极大地提高了系统效率[1~3]。

图3 主控模块系统框图

在CPLD中通过编程实现的功能模块如图4所示,主要包含51总线、传感器输入、控制信号I/O端口、吸纸电磁阀控制、主机运行速度检测、纸张长度与宽度检测、故障检测等单元。

图4 CPLD功能模块

主机测速模块通过测速光电编码器对实时运行速度进行检测,并与设定值(75m/min~220m/min)形成偏差信号,通过模糊PID算法实现对主机运行速度的控制。输纸电机的运行速度通过模拟量接近开关,将待折纸张位置转换为4mA~20mA电流信号,作为纸台电机变频器的控制信号,控制上纸速度快慢。

吸气电磁阀控制单元通过CPLD编程实现,模块框图如图5所示。由latch1~latch5共5个锁存器和C_F电磁阀控制器构成。单片机将吸气长度、纸张间距设定值以及C_F控制信号通过latch1~latch5锁存器送入C_F的输入端口,C_F电磁阀控制器输入输出端口及功能如表1所示。

4 仿真测试

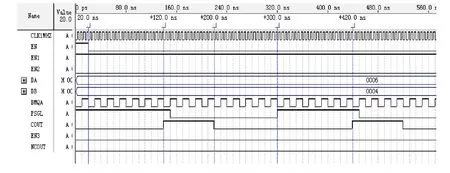

在系统设计过程中,对锁存器、吸气阀控制、进纸量检测、折刀控制、堵纸检测控制、运行速度检测等单元的程序进行了仿真测试。图6为吸气阀控制单元中的电磁阀控制器C_F在连续吸纸状态下的仿真结果,其中纸间距DA=6,吸纸长度DB=4,测速编码器信号BMQA=50KHz。

由仿真图看出,在20ns~120ns之间,BMQA接收6个测速光电编码器脉冲后(纸间距DA=6),吸纸阀控制信号COUT由低电平变为高电平,吸纸阀开始吸纸,经过4个脉冲(120ns~200ns),COUT控制信号由高电平变为低电平,吸纸阀停止吸纸,纸张由折页机送纸同步带送走(200ns~300ns),纸张信号PSGL由低电平变为高电平,表示一张纸已送完,进行下一张纸的吸送纸循环。

由时序分析得出,当单片机发出吸纸控制信号后,整个吸纸过程均由CPLD中的吸纸电磁阀控制单元控制,单片机不再管理吸纸过程,克服了传统折页机在高速运行时由于扫描速度慢,出现漏数测速光电编码器脉冲而造成纸张间距不均匀,影响折纸质量的情况。吸气阀需要停止工作,单片机只需通过指令将图6中的端口信号EN1、EN2变为低电平,若需要单张输纸EN1为低、EN2为高电平即可。

表1 吸气电磁阀控制模块C_F端口表

图6 吸纸电磁阀控制器C_F仿真图

折刀控制模块的结构与主控模块相似,由单片机+CPLD构成,在CPLD中编程设置一个折刀控制器模块,通过主控模块的485总线发送的控制参数,经折刀控制模块的单片机处理后,送至CPLD生成的折刀控制器模块,结合折刀光电开关和光电编码器检测到的信号实现相应的控制动作,限于篇幅不再赘述。

5 结束语

以P89LV51单片机和复杂可编程逻辑器件(CPLD)为核心的折页机总线控制系统,克服了基于PLC的折页机扫描速度相对慢的缺点,满足了高速折页机实时性高的要求。该控制系统已用于上海紫宏机械有限公司背包式高速折页机的系统,本系统做适当的软件修改也可应用于其他型号的折页机系统。

[1]符永宏,潘国平,盛占石,等.基于CPLD与单片机的激光脉控制卡设计[J].江苏大学学报(自然科学版)[J].2012.5.

[2]孔祥通,王春平,孙书鹰,等.一种基于ARM单片机与CPLD的数字轴角转换方法[J].计算机测量与控制,2013,21(2).

[3]王文博,张涛,蒯多杰,等.基于单片机CPLD的无刷直流电机系统[J].仪表技术与传感器,2013.6.