提高烧结矿转鼓指数的生产实践

2014-10-13孙沛勋戴保才张洪亮程广田李晓华

孙沛勋 戴保才 张洪亮 程广田 李晓华

(安阳钢铁股份有限公司)

0 前言

烧结矿质量的稳定性直接影响到整个铁前系统的成本和生产稳定,其冷态强度是生产过程中一项重要指标。安钢各烧结系统的供料方式存在差异,受场地限制,部分机组没有二次混匀料场,被迫采用单品种铁料配矿的生产工艺,在这种条件下原料的理化指标波动较大,对烧结矿质量造成了较大影响。为了稳定烧结矿质量,提高烧结矿转鼓指数,从烧结矿成分入手,结合烧结杯试验数据,针对不同阶段的烧结矿质量指标进行对比分析,寻找 FeO、SiO2、Al2O3等组分对烧结矿转鼓指数的影响,为生产提供合适的成分控制范围,达到稳定烧结矿质量,降低成本,促进高炉顺行的目的。

1 概况

2013年3月份以来,烧结系统配加的铁矿石以南非粉、巴西粉、澳大利亚褐铁矿粉为主,同时根据来料情况以及质量要求,搭配使用加精粉、国内酸性精矿、俄罗斯精粉等进行调节,原料配比结构调整幅度较小,烧结性能相对稳定。部分进口矿石成分见表1。

表1 进口矿石成分

在这种原料条件下,收集3月份至12月份烧结矿化验成分数据,绘制出FeO、SiO2、Al2O3等组分对转鼓指数的影响趋势图。根据图中数据点的落点范围、密集程度和相关性等,结合张金柱[1]、李光森[2]、江正[3]等实验研究结论对各个因素之间的相关性进行分析,用反推的方法确定适宜的烧结矿成分指标控制范围。

2 影响转鼓指数的因素分析

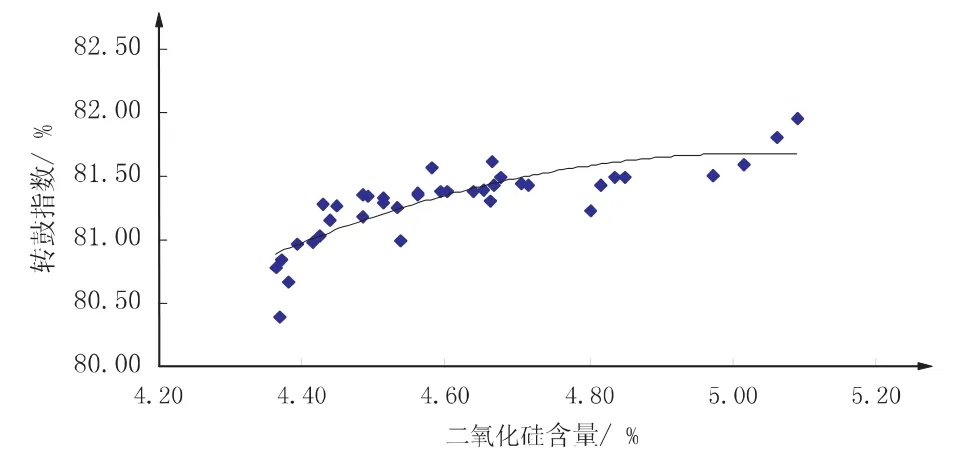

2.1 SiO2对烧结矿转鼓指数的影响

SiO2是液相生成的基础,对烧结矿的固结成型具有重要作用。适当降低SiO2含量可减少高炉渣量和能耗,改善烧结矿的还原性和高温冶金性能。但SiO2含量过低,烧结过程中产生的液相量少,烧结矿强度变差,低温还原粉化加剧。实际生产过程中烧结矿转鼓指数与SiO2的相互关系如图1所示。

图1 SiO2对转鼓指数的影响趋势

由图1可以看出,当SiO2≥4.4%时,转鼓指数均维持在较高水平(≥81%),4.4% ~4.7%之间相对密集,数据更加集中。以整体趋势观察,SiO2≥4.4%时,转鼓指数随着SiO2的含量升高而升高。实验研究表明,在高碱度(R>1.8)、CaO含量一定的情况下,SiO2含量对铁酸钙的形态起到决定性的作用,SiO2含量很低时只能形成块状铁酸钙,X射线分析其化学式为CaO·2Fe203。SiO2含量≥3%时,铁酸钙明显由块状向针状发展,随SiO2含量增加,逐渐变为复合型针状铁酸钙(SFCA)。液相中针状铁酸钙含量增加,流动性改善,反应更为充分,烧结矿转鼓指数明显提高。由于原料条件限制,目前部分机组烧结矿SiO2含量偏低,应将SiO2含量提高至4.4%以上。同时,在碱度相同条件下,当SiO2含量≥6%时,液相中强度高的针状铁酸钙比例将降低,烧结矿在高负压下易形成薄壁大孔结构,导致转鼓指数下降,生产中需要对其上限进行控制。

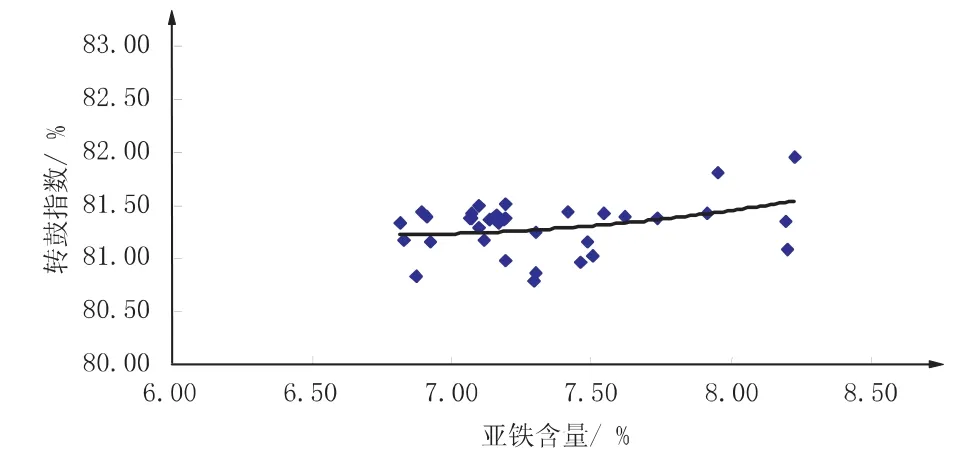

2.2 FeO对烧结矿转鼓指数的影响

研究和生产实践表明,适当提高FeO含量,可保证烧结矿中生成足够的液相,有利于改善烧结矿强度。FeO含量的高低主要取决于原料配碳量,提高配碳量,烧结料层的还原性气氛增强,有利于FeO的生成,考虑FeO过高对烧结矿还原性能和能耗的影响,应控制在合理的区间内。实际生产过程中烧结矿转鼓指数与FeO的对应关系如图2所示。

图2 FeO对转鼓指数的影响趋势

由图2可以看出,转鼓指数≥80%时,FeO集中在7% ~8.5%的区间,其中以7% ~7.5%最为密集;FeO含量在7.5% ~8.0%时,转鼓指数均维持在较高的水平(81%左右),转鼓指数随着FeO含量的增加有上升趋势。研究表明:增加配碳量提高了焙烧过程中的燃烧温度,还原气氛增强,形成的铁橄榄石粘结相增多,在一定范围内,起到了改善强度的作用。

当配碳量过多或过少时,都会带来一系列负面效应。过多时,烧结温度高,燃烧带变宽,透气性恶化,不利于针状铁酸钙的形成,烧结矿的还原性能变差;过低时,液相量不足,铁矿石的结晶程度不充分,矿物组成玻璃质粘结相增多,造成烧结矿多孔洞,强度差,成品率下降。

因此,合理配碳量的选择,应根据具体的原料条件以及改善烧结矿性能进行综合考虑,在保证烧结矿强度的基础上,将FeO控制在7% ~8%左右。

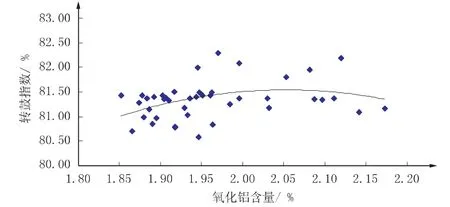

2.3 Al2O3对烧结矿转鼓指数的影响

关于Al2O3对烧结矿转鼓指数的影响,目前存在许多不同的观点。依据本厂数据分析,其对转鼓指数的影响并非线性关系,根据不同的原料条件情况,转化的节点存在一定差异,但是总体趋势是一致的。实际生产中烧结矿Al2O3含量与转鼓指数的相互关系如图3所示。

图3 Al2O3对转鼓指数的影响趋势

由图3可以看出,当转鼓指数大于80%时,Al2O3集中在1.8% ~2.2%之间,在该区间内,以Al2O3含量2.0%为节点。含量低于2.0%时,转鼓指数随着Al2O3含量增加而小幅度改善。分析认为:当Al2O3含量较低时,烧结矿的矿物组成比较复杂,粘结相除了有CF外,还有C2F,C2S,增加Al2O3含量可以促进铁酸钙的生成,抑制了烧结矿中正硅酸钙的形成,从而改善了烧结矿的转鼓指数;当其含量高于2.0%后,转鼓指数出现下行趋势。这时,烧结矿中玻璃质增加,液相粘度升高,使烧结矿的致密性受到抑制,形成细的粘结键和大量孔洞结构,使得烧结矿在冷却过程中受到多种应力的作用而产生裂纹,导致烧结矿碎裂,烧结矿转鼓指数变差。当烧结矿中Al2O3含量超过2.2%时,在赤铁矿中Al2O3的固溶量增加,促使Fe2O3再结晶,由粒状向片状发展,整个颗粒结合为片状结晶态,Fe2O3还原时产生的膨胀应力由较为分散变得相对集中,导致膨胀激烈化;另外,Al2O3含量的增加,在铁酸钙中Al2O3的固溶量增加,促进了板状铁酸钙的生成,而板状铁酸钙在低温下就开始还原产生应力,降低了烧结矿抵御裂纹扩展的能力,加剧了粉化的产生。若Al2O3含量超过2.2%后,转鼓指数可能低于80%。建议生产过程中将Al2O3含量控制在1.8% ~2.2%之间,保证转鼓指数稳定。

3 改进措施

通过对实际生产数据的分析,研究FeO、SiO2、Al2O3等组分变化对烧结矿转鼓指数的影响,生产中采取了以下措施改善烧结矿转鼓指数。

3.1 合理配加高硅矿石

通过对比可以看出,SiO2是影响烧结矿转鼓指数的主要因素,增加SiO2含量对提高烧结矿转鼓指数最为有效。生产过程中,根据配料计算,适当增加了南非粉、巴西粗粉等高硅矿的原料配比,同时配加性价比较好的高硅非主流矿。通过不同硅含量原料进行合理搭配,将SiO2含量从目前的4.5%左右提高至4.8%以上,同时将上限控制在6%以下。生产表明:烧结矿液相生产能力明显提高,液相量增加,成品烧结矿性能改善。

3.2 调整原燃料结构

生产过程中,FeO含量高低直接受原料条件以及燃料条件的影响。首先,调整原料中精矿和粉矿的比例,提高磁铁矿配比,增加混合料中的原始FeO含量。其次,严格控制燃料粒度,避免燃料粒度过大或过粉碎,保证合理的粒度组成,保持烧结过程适当的还原性气氛以及较长的高温保持时间,在不增加燃料消耗的同时改善燃料质量。通过以上措施,生产中将烧结矿FeO含量控制在7% ~8%范围,保证烧结矿强度满足高炉强化冶炼要求。

3.3 控制原料铝硅比

烧结矿中的Al2O3含量对烧结矿转鼓指数的影响呈现非线性特征,生产中应对铝含量的上下限进行控制。目前各烧结系统的原料条件存在差异,对于铝含量相对较高的机组,降低了部分高铝澳矿的配加比例。同时在其他机组配加部分性价比较高的高铝非主流矿。在提高Al2O3含量的同时,将烧结矿中的铝硅比控制在0.1~0.4,以促进针状铁酸钙液相的形成,提高烧结矿的强度以及还原性,满足高炉需求。

4 改进效果

2014年1月份以来,通过在生产操作过程中不断改善原燃料结构、合理搭配矿石品种,将影响烧结矿转鼓指数的相关组分控制在合理范围内。生产过程中烧结机操作条件明显改善,烧结矿的转鼓指数提高并呈现逐月上升的趋势。一季度烧结矿转鼓指数如图4所示。

图4 一季度烧结矿转鼓指数

2014年一季度转鼓指数平均值为80.89%,比2013年全年平均值79.68%提高了1.21个百分点。1月份、2月份、3月份转鼓指数分别为80.49%、80.89%、81.28%,烧结矿转鼓指数逐月提高,烧结矿冷态强度以及冶金性能均有不同程度改善。

在转鼓指数提高的同时,由于成品烧结矿中的SiO2含量增加,烧结矿粒度组成优化,高炉料柱整体透气性改善,气流分布均匀,高炉顺行情况良好。

在保证炉渣性能的基础上,适当提高Al2O3控制上限,为烧结系统配加经济性好的高铝矿粉提供了有利条件。在改善烧结矿冶金性能的同时大幅度降低了高炉原料成本,实现了优化操作和降低成本的有机结合。

5 结语

通过对比分析SiO2、FeO、Al2O3等组分含量对转鼓指数的影响,应适当提高烧结矿中的Al2O3、SiO2含量,稳定FeO含量。生产过程中通过合理配加性价比较高的高铝矿、高硅矿,将烧结矿铝硅比控制在0.1~0.4,为还原性好,强度高的针状铁酸钙粘结相的形成创造了有利条件。同时,优化燃料粒度组成,减少燃料中的大颗粒、避免过粉碎,保证了烧结料层具备适当的还原性气氛和适宜的高温持续时间。实践表明,通过采取上述措施,在降低原燃料结构成本的同时,烧结矿转鼓指数稳步提高,冶金性能改善,满足了高炉强化冶炼的要求。

[1] 张金柱,邓海亮,敖万忠,赵跃萍.烧结混合料中 SiO2和FeO含量对烧结矿强度的影响[J].钢铁,2008,43(5):18-21.

[2] 李光森,金明芳,姜鑫,储满生,沈峰满.烧结矿粘结相流动性的研究[J].中国冶金,2008,18(5):20-23.

[3] 江正,傅元坤.改善高铝烧结矿性能的研究[J].安徽工业大学学报,2011,28(4):325-328.