基于CATIA的壁板零件数控高速加工

2014-10-12沈阳鼓风机集团股份有限公司辽宁110689齐智勇

沈阳鼓风机集团股份有限公司 (辽宁 110689) 齐智勇

近年来,随着新型军民用飞机性能的不断提升,其大型机翼结构上采用整体铝合金壁板零件作骨架,取代了传统的钣金铆接装配组合件。机翼壁板外覆盖蒙皮形成气动外形,内装油箱及各种管线,其外形尺寸大,结构复杂,制造精度高,零件易变形,普通加工难度大,制造周期长,严重制约着飞机零件的生产,进而影响零部件的部装和飞机的总装。

该壁板零件一般采用普通数控铣削,存在着加工效率低,零件产生热变形较大,切削力较大,零件的加工表面质量不高等的局限性。而高速切削则在一般主轴转速在10000 r/min以上,进给速度3000~6000 mm/min,切削加工零件时,大量的切削热被切屑带走,工件的表面温度较低,能够提高加工的效率、零件的精度和表面粗糙度。但高速加工机床的特点是转速高、精度高、功率小,使用刀具直径小,切削惯性大,转向容易产生过切而影响零件尺寸精度。所以应用先进的CAM软件系统总结出针对高速铣削机床特点进行数控编程的工艺方法是壁板类零件加工急需解决的问题。

1.高速加工的工艺方案规划

图1 机翼壁板

(1)分析壁板类零件的特点:如图1所示为某型号飞机机翼上壁板零件,端头与机身联接,是整个机翼中主要的承重零件,是比较典型的一个薄壁铝合金壁板零件,材料采用铝合金预拉伸板材,外廓尺寸为6300 mm×1500 mm×35 mm。零件的上平面由横向11长桁、纵向6纵墙组成80多个开口或封闭槽廓,腹板厚度2~4 mm,壁厚2.5~6 mm,结构复杂,表面质量要求高,尺寸公差要求严格。

(2)原普通数控加工的不足:在以往的生产中,采用普通数控机床进行加工,受机床、刀具等限制,转速、进给速度均较低 (转速1000~2500 r/min,进给速度200~2000 mm/min),由于零件的腹板厚度和壁厚的精度极其不易保证,工艺上采用按系列刀 具 (φ65 mm、φ40 mm、 φ30 mm、 φ25 mm、φ20 mm和φ16 mm)大小细分粗、精加工,逐渐去除加工余量,工序中间还要从机床上卸下,安排校正和人工时效工序,反复装夹定位找正,需要技术较高的工人来操作。而且单位时间内的金属切削率低,加工易产生大的变形,零件表面粗糙度较差,数控加工无法保证零件壁厚的最终尺寸,要留有较大的加工余量后需钳工大量打磨才能满足图样要求,这使得零件加工周期要46个工时,零件合格率24%。

(3)高速铣削机床和刀具选择:总结普通数控加工的不足之处,结合高速加工的优势,首选选择合适的机床和刀具。根据该零件的外形尺寸要求机床的工作台较大,能够满足6300 mm的行程,结构上大部分轮廓为直轮廓,只有腹板背面局部为梯形深槽廓,可用角度刀加工,其余为三轴加工,因此采用三坐标高速龙门铣床来完成了零件的整个加工比较合适。

刀具采用外购的进口机夹、整体硬质合金小直径系列高速铣刀。

(4)壁板零件的装夹、定位:应用六点定位原则,采用一面两孔的定位方法和真空吸附的装夹方式。运用固定在机床工作台上的大型真空平台,同时在真空平台和预拉伸板长向零件的外形轮廓外钻铰2个φ30H8的工艺孔,用一圆柱销和一菱形销定位。同时在零件装夹前,在真空平台上按零件的外轮廓铣制宽3 mm、深3 mm的密封槽,安装上φ3 mm的密封胶条,放置预拉伸板毛料,真空吸附,配合压板辅助压紧。

(5)工艺方案的制定:采用两面加工。正背面只装夹定位一次。工艺路线:背面铣定位平面→加工各处下陷→翻面→正面粗加工腹板、壁厚→铣筋条高→精加工腹板厚、壁厚→铣外形轮廓。去掉了普通加工的工序热处理、人工时效、校正和后期的钳工打磨工序。

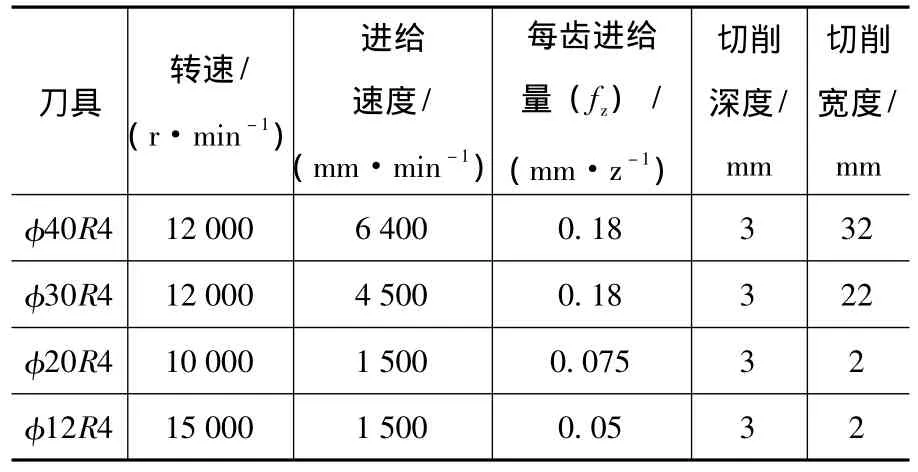

(6)切削参数的确定:部分切削参数如附表所示。

切削参数表

2.高速加工的数控编程方法及关键技术

在定义好机床控制系统类型、加工坐标系、前置后置处理的基本信息后,以交互的方式,按照弹出的编程对话框,分别定义如下参数。

加工策略:包括加工方式、刀具径向策略、轴向策略、精加工策略和HSM参数的定义。

几何参数:在三维数模上定义刀具轨迹的几何参数 (导动线、加工平面和起止点的定义)。

刀具几何参数:刀具的外形参数 (刀长、刃长、直径和转角等)的定义。

进给量、加工转速:定义切削进刀、退刀、加工的进给量和主轴转速。

宏指令:用来定义刀具路径间的连接方式,即进刀、退刀、层间返回、联接和间隔中的连接的快速走刀方式。

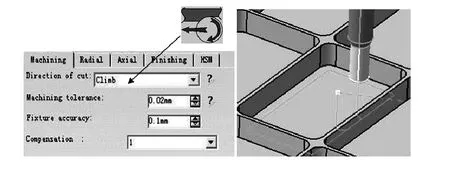

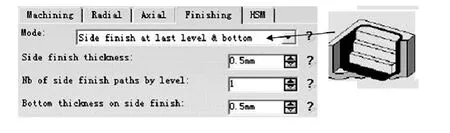

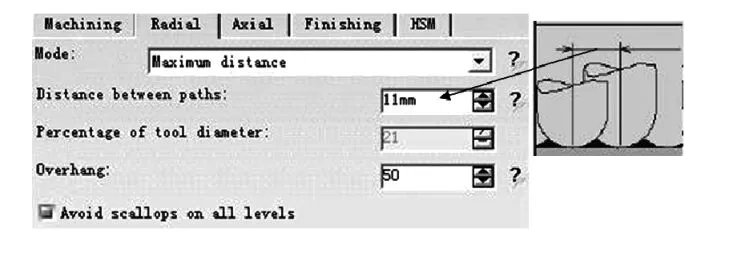

(1)顺铣加工方式:在顺铣时,刀具刚切入工件产生的切屑厚度为最大,随后逐渐减小。在逆铣时,刀具刚切入工件产生的切屑厚度为最小,随后逐渐增厚,这样增加了刀具与工件的摩擦,在刀刃上产生大量热,所以在逆铣中产生的热量比在顺铣时多很多,径向力也大大增加。同时在顺铣中,刀刃主要受压应力,而在逆铣中刀刃受拉应力,受力状态较恶劣,降低了刀具的使用寿命。图2为CATIA中顺铣的参数设置。

图2 顺铣设置

如图2左所示,根据高速铣的特点,设置切削的方向为:Climb(顺铣),加工容差:0.02 mm(根据零件设计精度,设置机床步进与理论曲线的最大允许偏差)。其走刀方向为图2右中刀具逆时针方向。

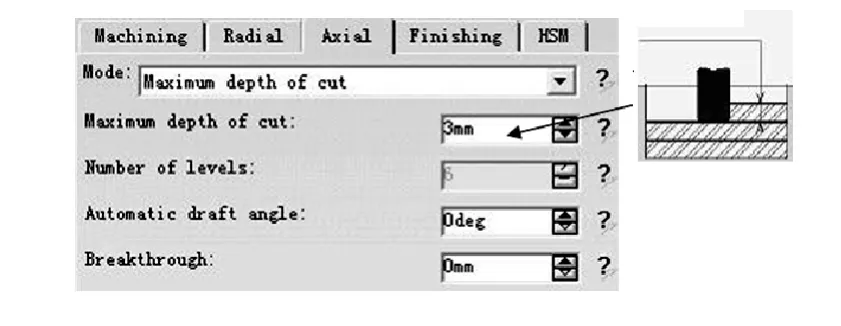

(2)分层的加工方式:由于高速加工的进给和切削速度快,而机床的功率小,所有高速加工需进行在不同的高度分层来加工。图3、图4为平面高速加工“槽 (Pocket)”时的参数设置。设置每层最大切深,分层加工。如图3设置每层的最大切削深度为3 mm。编程轨迹会严格的按照该厚度从毛坯表面到零件的腹板面间进行分层处理。设置内轮廓余量精加,去除接刀痕迹。为了保证薄壁零件的侧壁和腹板的表面粗糙度,如图4设置分层切削时,在侧壁和腹板面留有0.5 mm的余量,最后再增加一次分层,去除0.5 mm的余量,在较小的切削量下达到理想的表面粗糙度值。

图3 分层设置

图4 设置精加工余量

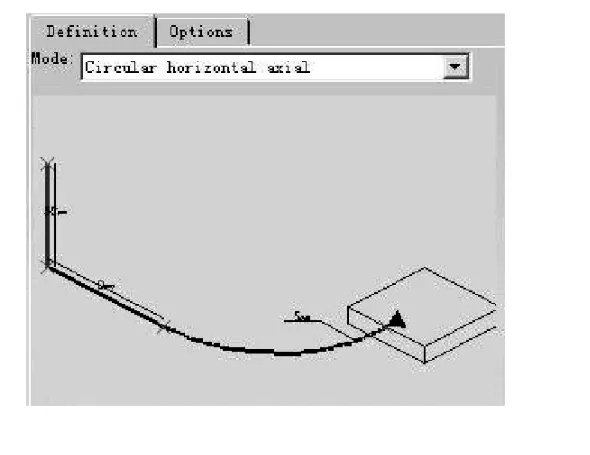

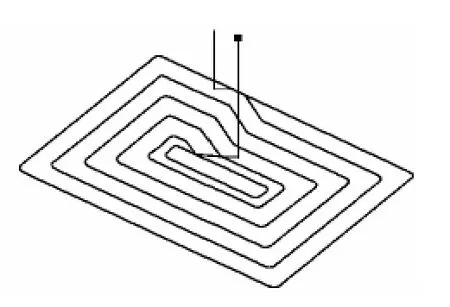

(3)进退刀的走刀方式:宏指令是CATIA的CAM系统中独特的进行刀具切削路径间进行连接、转移的走刀方式,可以快速完成进刀、退刀、层内刀具转移、层间转移,不同区域间的连接,方法有效的、灵活、方便和方式丰富。这些宏指令可以灵活的运用在每个区域中,并可以自由组合,达到想实现的任何走刀方式。如图5所示为宏指令连接的走刀轨迹。

设置螺旋进刀宏指令:如图6所示,刀具从原点高度水平移动刀具至切削区域进刀点上方,然后沿轴向下降至切削表面上方5 mm处,以沿切削型腔轮廓以每20°/5 mm螺旋方式进刀,这时高速加工的最佳进刀方式。

图5 宏指令

图6 设置螺旋进刀宏指令

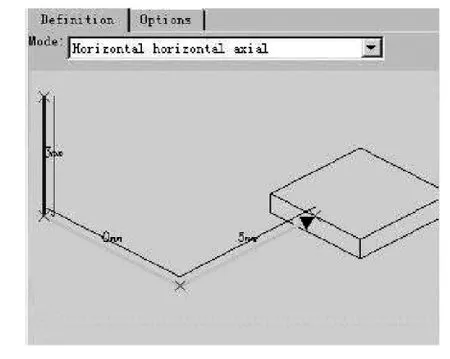

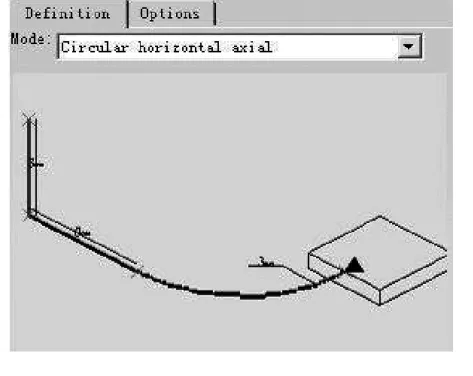

设置切向圆弧退刀宏指令:如图7所示,刀具从零件的完成的切削轮廓处以切向圆弧R5 mm,90°离开后再沿轴向抬刀到安全平面,这种切向圆弧方式退刀,这时高速加工的最佳退刀方式。

层间的进退刀连接宏指令设置:层间进刀连接宏指令设置如图8所示,层间的退刀连接宏指令设置如图9所示。

图7 设置切向圆弧退刀宏指令

图8 层间进刀连接宏指令设置

图9 层间退刀连接宏指令设置

(4)径向走刀方式:径向走刀方式选择如图10所示,由内到外环切的方式。径向排刀方式:例如φ16R2 mm的铣刀,由φ16 mm去掉2倍的R2 mm和1 mm的刀具重叠量,平行轨迹的排刀宽度为11 mm(见图11)。

图10 径向走刀方式

图11 排刀距离

3.数控编程中的高速的特有关键技术

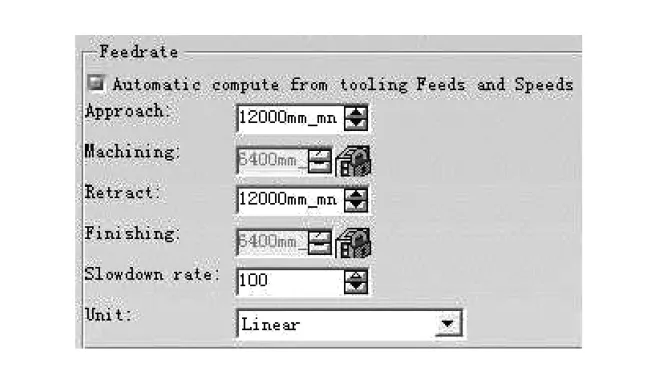

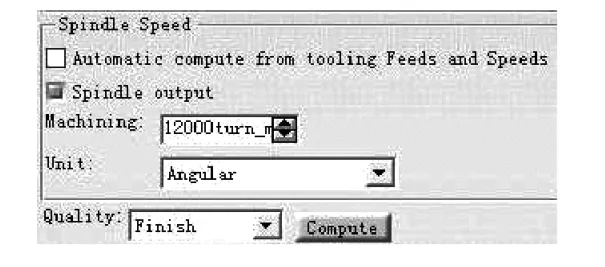

(1)设置刀具转速和进给参数:根据前面的切削分析和总结,例如φ30R4 mm的整体硬质合金高速铣刀,进行如图12所示的在CATIA的切削参数标签中进行手工的设定:进刀速度、加工速度、退刀速度、精加工速度、转角降速设置和主轴转速设置等。刀具可自动调用开/关。

图12 转速和进给设置

如上开关开时,可以根据工厂的刀具库中的参数数据,进行转化,自动完成刀具几何尺寸的形成和重要切削参数的传递,实现刀具参数的准确、与实际完全一致的设置。

速度设置:进刀速度 mm/min,加工速度mm/min,退刀速度mm/min,精加工速度mm/min,降速率100%,线性方式,如图13所示。转速设置如图14所示。

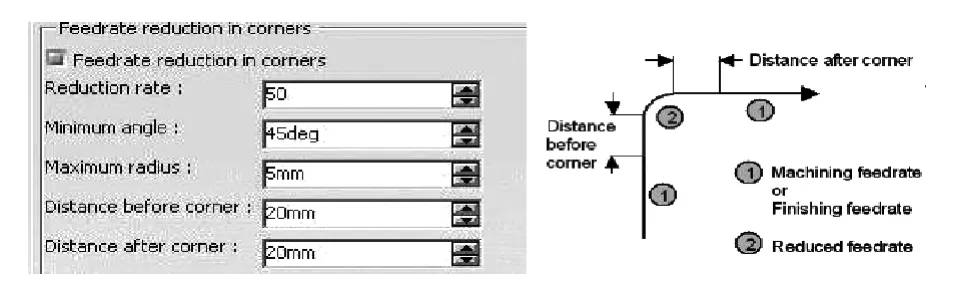

在高速铣加工模式,可以设置在转角之前、之后降低进给速度。减速率=50%,最小半径角=45°,最大转角半径=5 mm,转角前距离=20 mm,转角后距离=20 mm,如图15所示。

图13 速度设置

图14 主轴转数设置

图15

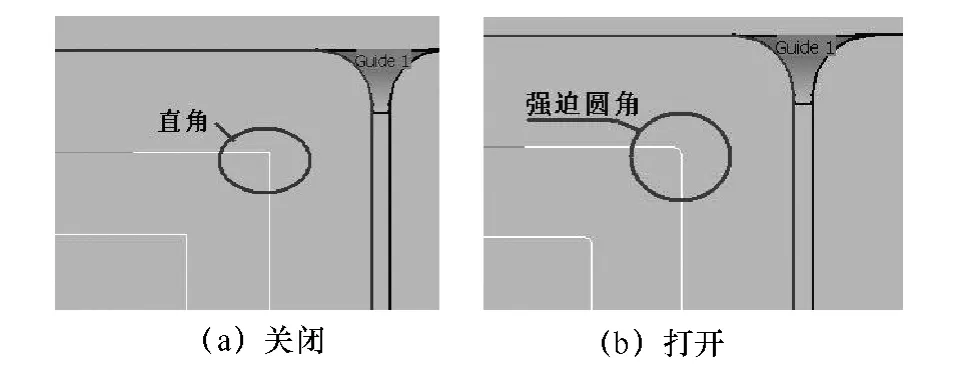

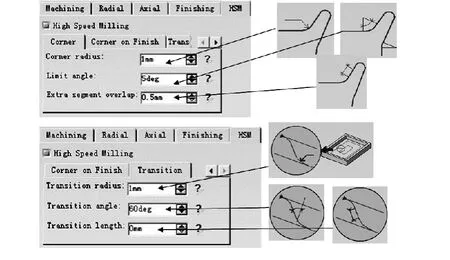

(2)设置拐角强制圆弧过渡:因为高速加工的特殊性,要求走刀路径不能存在直角和锐角。在R11版中,加入了拐角强制圆弧过渡功能。这样可以保证刀具切削过程的连续性和平稳性。图16为“High Speed Milling”开关打开/关闭的区别 (圆角半径1 mm)。

图16 高速铣设置开关比较

(3)设置拐角路径过渡如图17所示,高速切削的转角设置如图18所示。

图17

4.实施的效果

完成高速铣程序的编制和工艺方案制定后进行零件的试加工。采用由内而外的环切顺铣加工方式,按照平均3 mm每层进行分层,以高速铣处理方法进行槽廓的粗精加工,采用螺旋进刀宏指令和切向圆弧退刀宏指令,腹板和壁厚仅留0.3~0.5 mm的余量,精加工去除。

在采用高速加工方案后,零件的加工周期缩短为普通数控加工的一半,仅为20个工时,加工效率提高80%,而且加工后的零件表面质量经过厂技术测量站检测达到Ra=2.3 μm,零件所有几何尺寸合格,壁厚和腹板未产生变形,完全达到图样要求,省去了大量的钳工打磨工作。

图18 设置转角的刀具轨迹效果

5.结语

综上所述,应用CATIA软件的CAM模块,加入特定的关键单元技术,编制出最佳加工壁板零件高速编程方法,使加工过程中避免刀具轨迹中走刀方向的突然变化,局部过切而造成刀具或设备的损坏;保持刀具轨迹的平稳,避免突然加速或减速对精度要求极高零件表面的影响;下刀或行间过度部分采用合理进退刀方式,避免垂直下刀直接接近工件材料;行切的端点采用圆弧连接,避免直线连接;采用多次加工或采用系列刀具从大到小分次加工,避免用小刀一次加工完成,还应避免全力宽切削;将刀具轨迹编辑优化,避免多余空刀,可通过对刀具轨迹的镜像、复制和旋转等操作,避免重复计算;通过精确裁剪减少空刀,提高效率,也可用于零件局部变化时的编程,此时只需修改变化的部分,无需对整个模型重编;与可视化仿真加工进行模型传递与集成,模拟与过切检查,如Vericut软件就可很好地检测干涉。

应用高速加工的编程和工艺方法来处理这种轮廓尺寸大,槽口繁多,薄壁易变形的壁板类零件,不但可以提高高速数控机床的利用率,而且使机床能运行在最佳运行点,发挥其最大的效率,同时同时保证产品的几何尺寸、表面质量和加工生产的进度,从而保障飞机制造的质量和高可靠性。