重机进气管深孔加工技术

2014-10-12新兴重工湖北三六一一机械有限公司襄阳441002郭峻秀李存靖王钧盛

新兴重工湖北三六一一机械有限公司 (襄阳 441002) 曹 俊 郭峻秀 李存靖 王钧盛 刘 军

1.重机进气管深孔加工的现状

深孔加工是指孔深与孔径之比L/D≥5的孔的加工,是机械加工中的一道难题,尤其细长孔的加工。其难点在于刀具细长,刚度差,强度低,易引起刀具偏斜,且排屑困难,散热不易,经常会产生直径变大、位置尺寸超差,出现锥形孔等现象。

我公司承接的重机进气管形状尺寸大体相似,由于精度要求不高,孔数较多,使用加工中心加工这么多深孔也很不经济;同时由于形状独特,也不适合车床、台钻等设备。通常采用摇臂钻直接钻削加工深孔,导致尺寸经常超差,进而造成大量的返工返修等内外部故障损失。

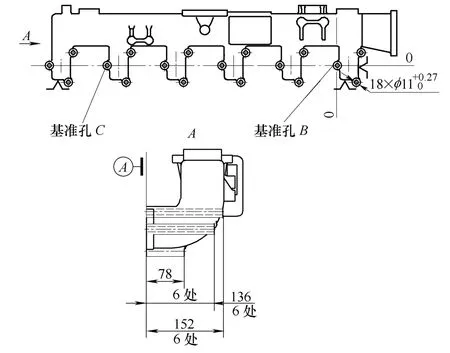

在重机进气管M系列产品的开发中,就遇到了深孔加工这一难题。此类产品6个管口共有18个mm通孔,位置度0.4 mm,其中6个孔深78 mm,6个孔深136 mm,6个孔深152 mm,如图1所示。

图1

2.重机进气管的深孔加工

(1)重机进气管深孔加工的工艺分析。根据我公司现有设备状况及此产品的图样要求,结合类似产品的加工经验,评审后建议采取摇臂钻直接钻削加工。对长径比超过10的两组共12个过孔采用夹具保证位置尺寸,两端分开钻孔对接加工,然后用铰刀校正对接错位台阶,钻孔时加乳化液冷却。具体工序路线如下:正面钻12个φ11 mm,深80 mm→从另一端钻12个φ11 mm,钻通→铰刀校形,消除对接台阶。使用摇臂钻加工深孔,在同类产品相似孔的加工时均会出现锥形孔、喇叭口及偏斜孔等现象。因此,必须设计合适的夹具及合理的工艺,才能保证图样所要求的加工精度。

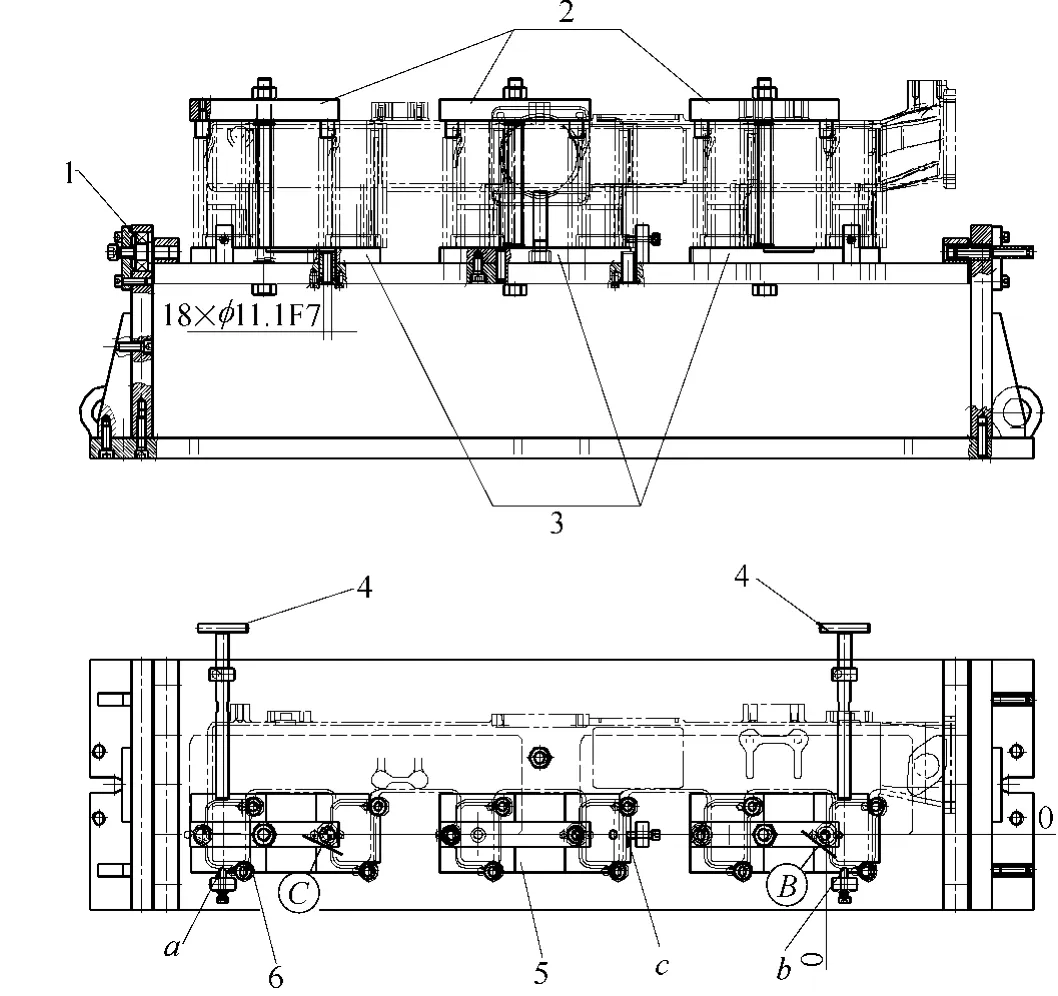

(2)夹具设计。首先是18孔翻转钻具的设计:此设计需要限制6个自由度,保证产品的定位可靠。选取设计基准面A作为工件定位面,保证基准重合,减少定位误差。侧面长方向选择左右两端管外侧面各一毛坯点a、b作为定位点;另一侧面宽度方向定位点选择在第三管侧面的毛坯点c点。压紧机构选择中间一排孔的6个搭子上,同时因为考虑到此产品总长近1 m,铸件存在变形,在a、b定位点的对应一端增加顶紧机构,以此尽量减少因变形造成的管壁厚累积偏差导致部分孔壁单边;同时因为深孔钻削时排屑困难,须在定位板跟钻套之间开排屑槽,便于排屑、散热。此设计为正面钻孔的翻转式夹具,如图2所示。

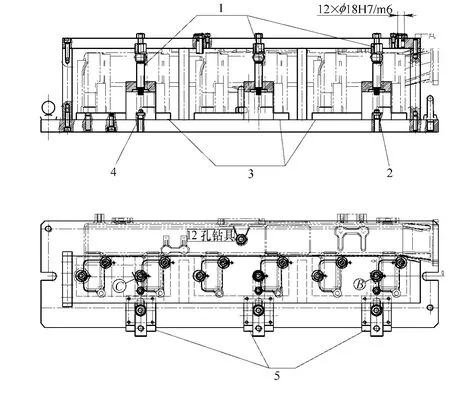

其次是12深孔钻具的设计:以设计基准面A及刚加工的两设计基准孔B、C作为定位的“一面两销”固定式夹具,用钻套保证位置尺寸,如图3所示。此产品的形状决定了此道工序的最好压紧点在管口中间的法兰上,别的位置会导致产品偏移而影响加工质量;而此处又恰恰是需要钻孔的位置,存在干涉。在设计时将压板中间铣开,并在压板跟钻模板之间增加一销子以便定位压板,使铣开部位能够让开钻套、钻头;采用3个气缸气动压紧,提高装卸工件的效率的同时,也降低工人的劳动强度。

图2

图3

(3)工艺设计。工艺设计:对此产品12个深孔的加工设计3道工序。第一道工序为翻转夹具正面钻孔,第一工步为钻第一基准孔B,5次进给,钻深(80±1)mm;因钻孔较深,切削力大,提出钻头后插入插销 (插销跟钻套之间、所钻孔之间采用小间隙配合),以避免工件在钻孔过程中发生串动。第二工步钻第二基准孔C,5次进给,钻深 (80±1)mm,同样在提出钻头后插入插销。插上两个插销的作用是相当于一面两孔定位。毕竟翻转式钻具使用毛坯定位存在不稳定、不平衡的可能。第三工步再钻其他10个深孔,均分4~5次进给,钻深 (80±1)mm。

第二道工序以一面两孔定位,压紧后从反面钻12孔,分4~5次进给,深度为对接通。

第三道工序为铰孔,以消除因对接产生的台阶痕迹,便于安装。

(4)其他注意事项。由于此孔较深,须选择刃长较长的钻头,直径取中上差11.15 mm;钻削时必须加冷却作用的乳化液。同时要多次进给,多次提刀,便于排屑和冷却钻头,保护钻头。

3.结语

此产品经过几轮生产的调试及测量验证,使用普通加工中心加工18个φ11 mm深孔,所用时间为13 min;采用普通设备摇臂钻直接钻通方式加工所用时间为11 min,且经常尺寸超差;本方案使用摇臂钻按工艺设计要求对接加工,所用时间为8 min,连续生产50件,能满足图样要求。由此可见,此方案实施不仅仅是提高了质量,增加了班产量的同时降低了制造成本。

专家点评:文章写得很好,摇臂钻床+钻模板的传统工艺模式效率很高,也不容易出错,在工厂中一直广泛应用。反面对接深孔有一定难度,作者通过工装夹具解决了这一点。最后以铰孔消除因对接产生的台阶痕迹,做得很完美,不留瑕疵。文中有几个细节描述得很好,作者的实践经验和工装设计都很出色。比如钻完基准孔后,提出钻头后插入插销;考虑到此产品总长近1 m,铸件存在变形,在a、b定位点的对应一端增加顶紧机构;深孔钻削时排屑困难,须在定位板跟钻套之间开排屑槽,便于排屑、散热。第二道工序以一面两孔定位,压紧后从反面钻12孔。