切向单双入口旋流器油-水两相分离流场及特性研究

2014-10-11戴海鹏姜胜辉

王 军,戴海鹏,姜胜辉,陈 宁

(江苏科技大学能源与动力工程学院,江苏镇江212003)

水力旋流器结构简单,广泛应用于石油、化工、医药、环保等行业的杂质分离、提纯分级等,近年来也开始用于船舶舱底水的油水分离.水力旋流器工作时,其内部流场是高雷诺数下的湍流流动,在切向进口处的雷诺数甚至可达105~108量级[1].这种强湍流会造成被分离的介质相随湍流扩散,降低分离性能,同时增加其能量消耗,利用CFD数值模拟技术研究旋流器内流场规律及预测性能已经越来越受到研究者的重视.文献[2]运用代数应力模型(ASM)对除油型旋流器的分离流场进行了数值模拟和实验,研究了湍流对分离效率的影响.文献[3]对旋流器内的各向异性湍流进行了研究,并指出在旋流器的进口处以及进口与旋流筒体相接部位湍流强度较大,剪切作用明显,易造成油滴破碎,影响分离效率.文献[4]证明了水力旋流器的锥度会影响旋流器的轴向速度、切向速度以及压降等分离性能,从而对分离效率产生重要影响.国内对油水分离型旋流器的研究工作始于上世纪八十年代,近年来,文献[5]应用RNG k-ε模型对油水分离型旋流器进行数值模拟研究,文献[6]采用雷诺应力模型(RSM)研究了油水混合物在旋流器内部的流动情况.文献[7]利用CFD数值模拟技术对旋流器入口结构进行优化设计,得到理想入口结构.

文中采用计算机数值模拟手段对油水分离时旋流器内湍流流动的特征参数进行分析,包括对湍动能及湍动能耗散率等的分析,为改善流场、减少能量消耗、提高分离率,进行结构合理优化提供理论依据.基于商用软件Fluent,应用多相流湍流模型,对切向双入口型旋流器的流场进行数值模拟,分析油水两相分离的特性,估测分离效率,并对进口结构进行优化.

1 湍流模型

旋流器内的流场是一种强旋流,流动规律复杂,湍流粘性系数呈各向异性[8].旋流器内三维流场中的流线变化迅速,伴随着弯曲、旋转等,标准的k-ε模型假设湍流粘度为各项同性,已不能准确描述内部高速旋转湍流场特征,有较大的局限性.采用雷诺应力模型(RSM)[9],全面考虑到雷诺应力变化的各种因素,并摒弃了粘度各向同性假设,建立各项均封闭的雷诺应力微分方程,使复杂强旋流场的模拟结果具有更高的预测精度.

对不可压缩介质的RSM模型所对应的方程包括:

连续性方程

动量方程

式中:Ui,Uj为时均速度;p 为压力;μ 为粘度;xi,xj为笛卡尔坐标分量;ρ为密度;为由湍流模型确定的未知雷诺应力分量.

雷诺应力输运方程

式(3)右端 Dij,pij,Φij,εij分别为:应力扩散项、剪力产生项、压力 -应变项、湍能耗散项,其中:

应力扩散项

剪力产生项

压力-应变项

湍能耗散项

式中:U为时均速度,δij为Kronecker符号,k为湍动能,ε为湍动能耗散率;pk为湍动能产生率;Cs,C1,C2为常数.方程(1)~(9)构成了水力旋流器内雷诺应力模型的基本方程.

2 三维模型及网格划分

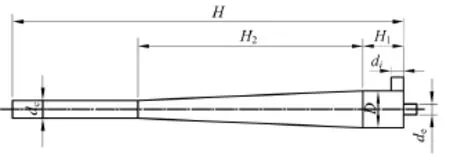

三维模型比例结构为:总长度H=765 mm,圆柱腔长度H1=65mm,锥管段长度H2=500mm,名义内直径D=50 mm,入口直径di=20 mm,溢流口直径de=4mm,底流口直径dc=20mm,如图1.

图1 旋流器基本结构Fig.1 Structure schematic of hydrocyclone

入口段采用四面体网格,其他部分采用六面体网格,并进行网格叠加,划分后总网格为152024个.

3 边界条件及其他设置

1)入口边界:采用速度入口velocty_inlet,速度方向为切向,入口流量为定值,设Qin=3m3/h.

3)溢流出口边界:采用速度出口velocty_outlet2,符合质量守恒.

4)固壁边界:壁面无渗漏,采用无滑移边界条件.

5)其他:设体积比,油相∶水相 =1∶9,水的密度为998.2 kg/m3,粘度为0.001 003 Pa·s;油密度为850kg/m3,粘度为 0.050Pa·s.

本算例中,取QUICK差分格式,采用SIMPLEC算法和PRESTO!格式作为压力差补.运用雷诺应力模型(RSM模型)先对单相、定常流动进行计算,待其结果收敛后,通过混合模型MIXTURE,将第二相加入进去,完成对油-水两相流的计算.

4 计算结果与分析

4.1 入口结构形式对流场的影响

旋流器是利用高速切向入流使得流体旋转达到旋流分离的目的.入口结构形式对切向旋流的产生和分布有很大的影响.图2为旋流器单、双切向入口截面处切向速度矢量分布.由图2可见,流体从切向入口进入后,在离心力的作用下,沿筒壁作旋转运动,产生强烈的旋流场,超越流体重力场后被甩向外壁面而得以分离.同时还可以看出流体从切向入口进入后,速度会逐渐降低,说明流体经旋转后动能减弱,并与连续进入的流体发生了碰撞、混合等能量损耗.在入口附近的切向速度矢量值要明显大于分离筒体其他部位切向速度矢量值,速度场表现为偏心不均匀性.

图2 单、双入口截面切向速度矢量Fig.2 Single,double entrance section tangential velocity vector diagram

从图2a)可见,切向单入口旋流器由于本身结构的不对称造成了内部旋流场的不对称.依据文献[10]研究结果,将切向单入口改为切向双入口结构形式,其余结构尺寸保持不变,形成了切向双入口旋流器,如图2b).显然,切向双入口结构形式从空间上实现了内部流场的对称分布,大大减弱了速度场的偏心程度,提高了分离的稳定性.

4.2 切向速度、轴向速度分布特点

选取溢流管出口截面为高度基准(z=0),以底流口出口方向为高度正向方向,取锥段的中间位置截面(z=350mm)为研究截面.图3为切向单、双入口旋流器在z=350 mm处的切向速度、轴向速度分布规律.

从图中可以看出,两种结构型式的旋流器的入口截面处切向速度和轴向速度的分布规律大致相同.在切向速度分布图上,从壁面至旋流器中心,切向速度不断增大,在距离中心半径r=10 mm附近达到最大值,而后向中心区呈快速降低趋势.此速度峰值位置将旋流场分为了强制涡和准自由涡两个区域,表现为组合涡形式.

帧间编码LT码的编码率RLT和链路丢包率Pe有关.LT码的发送端发送K个原始数据帧,首先要将K个原始数据帧异或成N个数据帧,再进行发送,因此编码率可以表示为:

图3 切向速度、轴向速度分布Fig.3 Tangential velocity and axial velocity distribution

从数值上看,切向双入口结构型式旋流器的切向速度峰值(10.1m/s)要高于单入口结构型式切向速度的峰值(8.94 m/s),这说明双入口型式产生的离心力会更大,更有利于分离,且对称性明显要优于单入口结构型式.从图3a)还可以看出,单入口结构型式的旋流器切向速度场表现为非对称性,其最小值偏离了旋流器中心,在r=1.29mm处取得.

从图3b)可见轴向速度沿近壁面速度向下,为负值;中心区域速度向上,为正值,在中心处达到最大,在近壁面又存在最小值.在r=8.2 mm处存在速度零点.两种型式旋流器的轴向速度数值差异不大,双入口型式具有更好的轴向速度对称分布,单入口型式的轴向速度的最小值分布位置出现了较为明显的偏离和波动.在r=-14 mm处,轴向速度最小值为-2.44 m/s;r=13.9 mm处,轴向速度最小值为-1.22m/s,呈现明显的速度分布不对称现象.

4.3 湍动能和湍能耗散率分布特点

图4为两种结构型式旋流器在z=350 mm截面处的湍动能及湍能耗散率的分布规律.由图4a)可见,两种旋流器的湍动能均在近壁面处达到最大值,向中心区发展时,随着半径的减小而快速降低.总体上,切向双入口旋流器的湍动能要大于单入口型式旋流器.从图4a)中可见,双入口型式的湍动能在r=16mm处取得最大值1.38m2/s2,随后沿着径向方向迅速降低,在中心附近r=1.35 mm处达到最小值0.45m2/s2,这是由于湍动能的能量主要是由雷诺剪切力做功所提供的,也说明了湍流在近壁面处获得的能量最多.由湍动能公式k=1.5(I)2可见,湍动能k取决于时均速度u和湍能强度I,与两者乘积的平方成正比,由于双入口旋流器的时均速度和湍能强度均大于单入口型式,因而切向双入口旋流器的湍动能总体上比单入口型式旋流器湍动能要大一些.

对比图4b)与图4a)可见,湍动能耗散率与湍动能分布存在着一定的关联性.湍动能大的区域,其湍动能耗散率也大,反之,远离壁面较远的中心区域,湍动能小,其湍动能耗散率也小.在近壁面处,湍动能和湍能耗散率均表现为最大值,这一区域属于旋涡剧烈的强湍流区域,能量损失较大,流场变化复杂,这说明流体状态的变化情况与湍动能和耗散程度有密切的联系.在近壁面处,切向双入口旋流器的湍能耗散率要大于单入口型式旋流器,在中心区域,两种结构型式的数值差异不大.

图4 湍动能和湍能耗散率分布Fig.4 Distribution of kinetic energy and turbulent dissipation rate

4.4 油-水两相浓度分布规律

为了能够分析旋流器对油-水两相分离性能,运用MIXTURE混合模型,在以水为单相流场的基础之上,将第二相为油相的流体加入,进行两相流模拟.油水混合液中,油相的体积分数占总体积的10%,混合均匀.图5为z=350 mm截面处,两种不同入口结构型式旋流器油相、水相体积分数分布.

图5 油-水两相体积分数分布Fig.5 Volume fraction of oil-water two phases

从图中可以看出,油-水两相混合液进入旋流器后,在强大的离心力作用下旋流分离,油-水两相的体积分数(体积浓度)分布规律呈相反的变化趋势.沿着径向方向向着中心区,油相的体积分数随半径的减小而增加,表现为浓度富集,水相的体积分数(体积浓度)则随半径的减小而减小,这表明了混合液旋流时油相向中心区集中,水相则富集于旋流器壁面处.从图5a)可见,切向双入口旋流器的油相体积浓度在中心附近要高于单入口型式,而壁面处的水相体积浓度又低于单入口型式的.这表明,切向双入口型式的油相体积分数沿径向方向的变化率更大,油相更容易从壁面区域向中心区域集中,分离效果更好,图5b)中的水相体积分数呈相反变化规律.这也与前文分析的单相流时切向双入口型旋流器更有利于分离这一结论是一致的.

4.5 分离性能比较

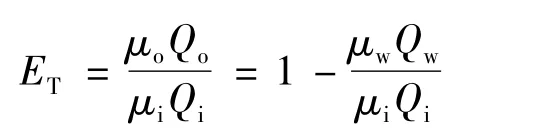

分离效率ET是评价旋流器分离性能的重要参数.根据旋流器分离效率定义有:

式中:Q为流量;μ为油相体积分数,下脚标i表示入口,o表示溢流口出口,w表示底流口出口.

根据模拟结果得到的油-水两相体积分数分布,可估算旋流器的分离性能[11].为了进一步验证数值模拟结果的正确性,对单、双切向入口型式旋流器分别进行实验测试,实验系统如图6,实验流量为3m3/h,溢流率为10%.

图6 实验系统Fig.6 Diagram of experimental system

试验台架包括离心泵、旋流器、管系、支架、切向进口压力表及流量计、溢流口压力表及流量计、底流口压力表及流量计、循环水箱及阀门.管系流向如图.试验调节参数通过阀门的开度调节,改变进口、溢流口和底流口的流量,测定不同工况下流量变化及压力变化并分析.

两种结构型式旋流器的实验测试值与模拟计算值结果如图7.从图7可见,实验测试结果与数值模拟结果接近,分离效率变化规律基本相同:随着流量的增大,入口速度不断提升,切向速度和旋转时的离心力都增大,从而分离效率亦呈增加趋势,但当流量超过3 m3/h时,实验值测得的分离效率呈下降变化,而模拟计算结果却显示分离效率曲线较为平坦.

图7 分离效率曲线对比Fig.7 Comparison of the separation efficiency curve

液滴在湍流场中的变形及状态与液滴的振动动能Ek和表面能Es有关,其比值的大小决定液滴是否破碎,液滴的振动动能Ek与ρcu2(d)d3成正比,表面能Es与σd2成正比,根据液滴的Weber数(Wep)定义有:Wep=Cρcu2(d)d3/σd2= ρcu2(d)d/σ.式中:ρc为密度,σ为表面张力,d为液滴直径,u2(d)为在具有与液滴直径d尺寸相当的涡流中,速度平方的均值.由于流量的增加,导致速度平方均值u2(d)增加,从而使得Weber数增大,文献显示当Weber数超过12时,油滴的破碎可能发生[12].

实验过程中随着流量的加大,入口压力提高,旋流器的切向速度越大,离心力也增大,加剧了对油相的剪切作用,使得油滴大量破碎,油粒直径更为细小,形成了油水两相密度差更小的乳浊液,不利于两相分离所致.模拟计算时,假定油水两相混合均匀,并没有考虑到油滴破碎的发生,因此随着流量的增大,模拟计算值总体上要比实验测试值略高.从图7还可以看出,切向双入口旋流器的分离效率均高于单入口旋流器的分离效率.但是,也要注意到尽管旋流器的分离效率也会随流量增加而增加,特别是双入口型式的旋流器由于入口流速的提高,导致雷诺数增加,加剧了摩擦损耗,从而也增加了能量消耗,因此流量不宜太大,为保持较高的分离效率,需将流量控制在合适的范围内,本实验中,流量控制在3m3/h是较为合适,分离效率为90%.

5 结论

运用雷诺应力模型对两种不同入口结构型式水力旋流器流场进行模拟计算,分析了流场中三维速度分布的特点及其不对称性,得到了如下的结论:

1)单入口旋流器流场呈现不对称性,无论是切向速度、轴向速度,还是湍动能和湍动能耗散率,均表现为偏心分布,这是由于旋流器入口结构不对称造成的.而切向双入口型式的旋流器的流场分布情况要优于单入口型式的,呈现良好的轴对称分布特点.

2)旋流器内切向速度呈组合涡分布,表现为轴线附近的强制涡区和在近壁面处的准自由涡区.

3)在油-水两相分离时,切向双入口旋流器中的油相更易于向中心区富集,有利于从溢流管溢出,分离效率要高于单入口旋流器,同时也会增大能量消耗,实验测试结果显示,流量为3 m3/h时的实际分离效率为90%,模拟结果的分离效率平均为95%,其误差为5%,当处理流量相同时,采用切向双入口旋流器更能提高油-水分离效率.

References)

[1]石小敏,崔裕涛,韦鲁滨.水力旋流器主要参数对分离精度的影响[J].黑龙江科技学院学报,2011,21(3):210-214.Shi Xiaomin,Cui Yutao,Wei Lubin.Effect of main parameters of hydrocyclone on separation accuracy[J].Journal of Heilongjiang Institute of Science and Technology,2011,21(3):210 -214.(in Chinese)

[2]Hargreaves J H,Silvester K S.Computational fluid dynamics applied to the analysis of deoiling hydrocyclone performance[J].Chemical Engineering Research and Design,1990,68(2):365 -382.

[3]琚选择,李自力,孙卓辉,等.液-液水力旋流器两相湍动流数值模拟研究进展[J].化学工业与工程,2009,26(1):84-89.Ju Xuanze,Li Zili,Sun Zhuohui,et a1.Progress in numerical simulation of two-phase turbulent flow in the liquid-liquid hydrocyclone(LLHC)[J].Chemical Industry and Engineering,2009,26(1):84 - 89.(in Chinese)

[4]Chuah T G,Gimbun J,Choong Thomas S Y.A CFD study of the effect of cone dimensions on sampling aerocyclones performance and hydrodynamics[J].Powder Technology,2006,162(2):126-132.

[5]曹卫,方莹.水力旋流器流场的CFD模拟研究[J].煤矿机械,2009,30(11):64-66.Cao Wei,Fang Ying.Study of CFD modeling on flow field for hydro-cyclone [J].Coal Mine Machinery,2009,30(11):64 -66.(in Chinese)

[6]周宁玉,高迎新,安伟.旋流分离器油水分离效率模拟的研究[J].环境工程学报,2012,6(9):2953 -2957.Zhou Ningyu,Gao Yingxin,An Wei.Numerical simulation of oil-water separation efficiency of a hydrocyclone[J].Chinese Journal of Environmental Engineering,2012,6(9):2953-2957.(in Chinese)

[7]艾志久,贺会群,牛贵锋,等.油水旋流分离器入口结构优化研究[J].石油机械,2007,35(1):5 -7.Ai Zhijiu,He Huiqun,Niu Guifeng,et al.Optimization study of the entrance structure of oil-water separation hydrocyclone[J].China Petroleum Machinery,2007,35(1):5 -7.(in Chiese)

[8]姚震球陈卫.考虑重力影响的导管桨粘性流场数值分析[J].江苏科技大学学报:自然科学版,2011,25(1):2-7.Yao Zhenqiu,Chen Wei.Numerical analysis of viscous flow field around ducted propeller considering gravity[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2011,25(1):2-7.(in Chinese)

[9]王军,陈宁.旋流器流场模拟及特性分析[J].江苏科技大学学报:自然科学版,2012,26(4):366-369.Wang Jun,Chen Ning.Hydrocyclone flow field simulation and characteristic analysis[J].Journal of Jiangsu University of Science and Technology:Natural Science E-dition,2012,26(4):366-369.(in Chinese)

[10]贺杰,蒋明虎,宋华.新型油水分离装置-水力旋流器试验[J].石油机械,1993,21(12):26 -29.He Jie,Jiang Minghu,Song Hua.Experiments of a new type of a new type of oil-water separation device-hydrocyclone[J].China Petroleum Machinery,1993,21(12):26 -29.(in Chinese)

[11]常征,赵立新,蒋明虎,等.新型结构溢流管水力旋流器模拟分析与实验研究[J].石油化工设备,2011,40(5):5-7.Chang Zheng,Zhao Lixin,Jiang Minghu,et a1.Simulation analysis and experimental study on hydrocyclone with new style overflow tube[J].Petro-Chemical Equipment,2011,40(5):5-7.(in Chinese)

[12]邵悦,赵会军,王小兵.水力旋流器油水分离数值模拟与实验研究[J].常州大学学报:自然科学版,2013,25(2):51 -55.Shao Yue,Zhao Huijun,Wang Xiaobing.Numerical simulation and experimental investigation on oil-water separation within liquid-liquid hydrocyclone[J].Journal of Changzhou University: NaturalScienceEdition,2013,25(2):51 -55.(in Chinese)