自动变速器匹配对纯电动汽车能耗影响的研究*

2014-10-11王小军蔡源春周云山

王小军,蔡源春,周云山,高 帅

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;2.吉林大学汽车工程学院,长春 130025)

前言

目前国内外电动汽车主要是以匹配单挡变速器为主,对于电机匹配多挡自动变速器的构型研究较少。文献[1]中分析了不同变速器对能耗的影响,但没有对速比和换挡策略进行优化;文献[2]中采用粒子群优化算法对两挡自动变速器的速比进行动力性和经济性双目标函数的优化,但未涉及换挡策略以及与其他变速器的比较;文献[3]中以整车动力性为约束,以ECE循环工况最小能耗为目标对两挡自动变速器的速比和换挡策略进行优化并与单挡变速器进行了比较,但没有涉及与3挡和无级变速器的比较。

为进一步研究不同自动变速器匹配对电动汽车能耗的影响,本文中基于LF620纯电动汽车模型以整车原地起步加速时间作为动力性约束,以3种循环工况综合能耗最低为目标对传动系统的参数进行优化,并制定了以电机工作点效率最大化为原则的换挡和速比控制策略,然后基于优化结果讨论了不同自动变速器匹配对整车能耗的影响。

1 电动汽车建模

电动汽车的结构示意图如图1所示。

由图可见,纯电动汽车模型主要由驾驶员、主控制器、电池、电机、变速器和整车等模块组成。

1.1 驾驶员模块

驾驶员模块为驾驶员模拟器的控制系统,在闭环控制的情况下,可转化为对加速踏板行程的PI控制和对制动踏板行程的PID控制[4]。具体为

式中:Δv为目标车速与实际车速之差;vdesired为理想工况车速;vactual为实际车速;αe为加速踏板行程;kpt和kit为PI控制器中的比例和积分系数。

式中:βe为制动踏板行程;kdt为PID控制器的微分系数。

1.2 电机模块

电机模块主要是根据驾驶员意图得到所需的电机转矩,然后通过电机的效率MAP图转化为实际需求的功率后输出到电池和变速器模块。

式中:Treq为工况需求转矩;nm为电机转速;ig为变速器速比;i0为主减速比;r为车轮半径;ηm为电机的效率。

1.3 电池模块

电池模块主要根据充放电功率计算电池电量、电压、电流和内阻等状态信息的变化情况[5]。本文中选用LiFePO4电池,单体电池电压随SOC和充放电倍率的变化特性曲线如图2所示。

电池的SOC估计采用改进的安时计量法[6]:

式中:CN为电池的可用容量;i为电池电流,放电时为正,充电时为负;ηb为电池效率。

1.4 变速器模块

变速器模块主要是把电机输出的可用转矩经过不同的速比变换传递到整车动力学模型中,其中换挡策略采用基于加速踏板行程和车速并考虑电机效率的两参数换挡:

式中:Tout为变速器输出转矩;Tin为变速器输入转矩;ηt为变速器效率。

1.5 整车模块

汽车在平直道路上滑行时,整车的行驶阻力可简化为

式中:δ为旋转质量换算系数;G为汽车重力;f0、f1、f2为滚动阻力系数;Cd为风阻系数;Ad为迎风面积。

利用LF620汽车在同一路面上采集多次道路滑行数据,并对滤波后的实验数据进行拟合,得到整车的行驶阻力曲线如图3所示。

1.6 再生制动模块

再生制动模块主要是基于理想的制动力分配曲线,如果制动时前后轮同时抱死,则路面附着利用率会比较高,汽车制动方向稳定性也会较好。前后轴理想制动力应满足:

式中:Fu1、Fu2分别为前后轮制动力;φ为路面附着系数;L1为质心至前轴的距离;L2为质心至后轴的距离;hg为质心高度。

目前再生制动力分配控制策略主要有最佳制动感觉控制策略、最大能量回收控制策略和并联制动控制策略[7],如图4~图6所示。

图中:Ffreg为前轮的再生制动力,Ffmec为前轮的机械制动力,Frmec为后轮的机械制动力,Ffreg_max为电机能够施加至前轮的最大再生制动力,Ffreg_range为最大能量回收控制策略中在u=0.8且j/g=0.6的情况下前后轮制动力分配允许的波动区间。由图可见:最佳制动感觉控制策略是在保证车辆具有最佳前后制动力分配的前提下尽可能多地回收制动能量;最大能量回收控制策略是在满足整车制动要求且前后轮都不抱死的情况下,前轮分配尽可能多的再生制动力,从而实现更多的能量回收;而并联制动控制策略是机械制动和再生制动同时、并行地施加制动力于前轮,若制动强度超过某一阈值,则前轮完全采用机械制动,以实现快速制动。

2 模型验证

根据上述思路,利用理论建模和数值建模相结合的方法,建立LF620纯电动汽车前向仿真模型,如图7所示。

建模过程中用到的整车和电机参数见表1。

表1 整车和电机参数

为验证模型的合理性,将仿真得到的数据与实车测试数据进行对比,如图8~图12所示。

由图可见,在加速踏板行程输入相同的情况下,模型仿真数据与实车数据基本一致,说明所建模型能够合理模拟实车行驶时的工作状态,可用于进一步的优化和仿真分析。

3 传动系参数优化

电动汽车传动系参数的选择和匹配直接影响整车性能的发挥[8],因此本文中基于所建立的LF620电动汽车模型,对自动变速器的匹配进行优化。

3.1 优化变量的确定

对于两挡和3挡自动变速器,其优化变量均为各挡速比和换挡点。两挡自动变速器优化模型的设计变量为

式中:i1为1挡速比;i2为2挡速比;s为换挡点。

3.2 优化目标函数的建立

通常情况下,满足加速性能要求的整车也能满足最高车速和最大爬坡度的需求,因此将汽车原地起步加速时间作为动力性约束条件,以3种典型循环工况(日本1015、NEDC、US06)整车综合能耗最低为优化目标建立数学模型:

式中:w1、w2和w3分别为日本1015、NEDC和US06循环工况能耗的加权因子;Ei为相应循环工况下整车能耗;Pb(t)为电池瞬时功率;Δt为采样时间;Fmax为最大驱动力;ve为换挡点的对应车速,在本场合即为电机额定转速对应的车速。

由于NEDC工况兼顾了城市和城郊行驶工况,且平均车速与国内城市统计数据较为接近[9-10],因此在能耗评价中相对重要,取加权因子为0.4,而US06和日本1015分别属于高速和城市拥堵工况,评价重要性相当,因此加权因子各取0.3。

3.3 优化流程与结果

自动变速器优化流程如图13所示。

3.3.1 多挡自动变速器换挡策略优化

多挡自动变速器的换挡策略采用了基于加速踏板行程和车速并考虑电机效率的两参数换挡规律,当汽车在一定加速踏板行程以某车速运行时,选取各挡位中效率最高者作为当前挡位,为了避免循环换挡,降挡在升挡的基础上采用等延迟的换挡策略。图14和图15分别为某速比下两挡和3挡变速器的最佳经济性换挡特性曲线。

3.3.2 无级变速器速比控制策略优化

汽车以某一功率需求运行时,无级变速器利用其速比可无级连续变化的特性,在允许的速比范围内调节速比使电机的目标工作点处于该功率需求下最高效率点,图16和图17分别为根据电机的等效率特性曲线优化得到的电机最佳工作曲线。

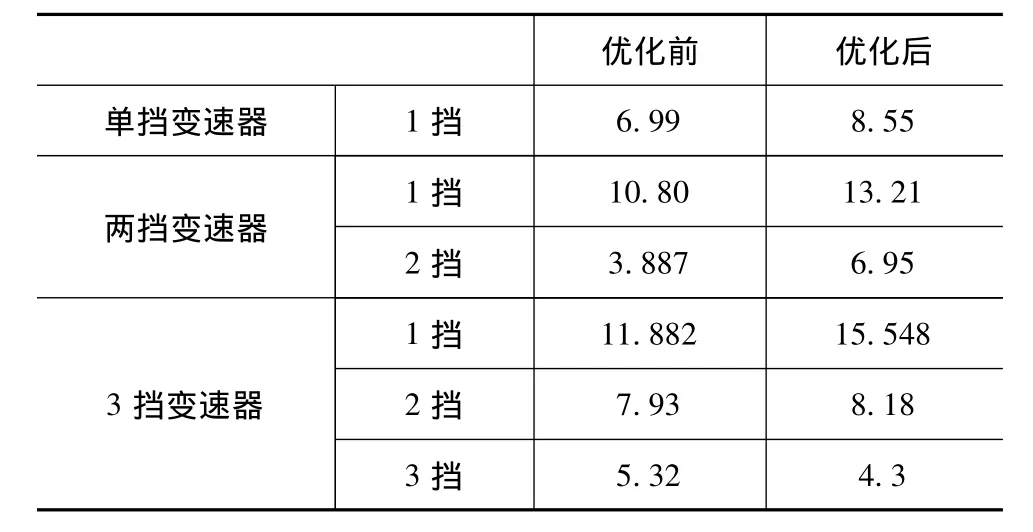

3.3.3 速比优化结果

根据上述优化流程得到不同变速器传动比优化结果如表2所示。

表2 速比优化结果

由于CVT的速比范围受到金属带及带轮尺寸的影响,因此CVT只对速比控制策略进行优化,不对速比范围进行优化。本文中所采用CVT数据为某公司自主研发生产的金属带式CVT数据,其速比范围为0.44~2.43,主减速比为5.28。

4 变速器匹配对能耗影响的分析

4.1 变速器对电机工作点的影响

采用表2中优化速比在NEDC循环工况下对匹配不同自动变速器的整车进行仿真,其中再生制动控制策略采用并联制动形式,得到电机的工作点如图18~图21所示。

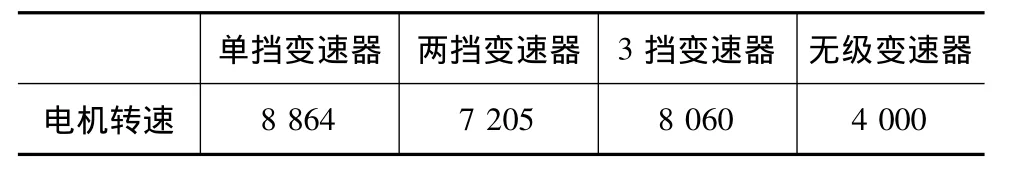

由图可以看出,相比于单挡变速器,挡位数的增加可以降低工况对电机最高转速的要求,使电机更多工作在高效区域,而由于换挡策略的影响,3挡变速器的最高转速要高于两挡。NEDC工况下不同变速器的最高转速如表3所示。此外,由图21可知,由于并联制动策略分配给电机的制动力较小,且受制于CVT速比范围的限制,电机的工作点不能时刻很好地遵循优化后电机的最佳工作曲线。

表3 NEDC工况电机最高转速 r/min

4.2 不同循环工况下变速器对能耗的影响

不同循环工况功率需求差异较大,因此对整车的能耗也有较大影响[11]。考虑到自动变速器的效率对能耗的影响,设定各变速器效率值如表4所示。

表4 变速器效率

则并联制动时代表不同路况的3种典型循环工况整车能耗如表5~表7所示。

表5 日本1015工况整车能耗

表6 NEDC工况整车能耗

表7 USO6工况整车能耗

由上述分析可知,两挡和3挡变速器的能耗均有改善,而CVT由于效率较低,其能耗比单挡变速器要高。此外,随着车速的增加,整车能耗基本呈现逐渐增加的趋势,而能耗改善的百分比则逐渐降低。由电机的等效率特性曲线可知,中低转速段电机效率变化较为明显,而高转速段效率值比较接近,对于平均车速较高的循环工况,电机工作在高转速区的时间较多,因此能耗改善没有平均车速较低的循环工况明显。

4.3 变速器效率对能耗的影响

变速器的传动效率对整车的能耗影响较大,图22和图23为不同传动效率对整车能耗的影响。

由图可见,在两种循环工况下,若各变速器的效率提升5%,则整车的100km能耗降低5.5%左右。此外,在相同效率条件下,CVT能耗最低,相比于优化后的单挡变速器能耗改善达4%,但相比于3挡变速器,能耗提升并不很明显,其原因在于所匹配的电机在中高转速段效率差并不明显。

4.4 变速器对能量回收的影响

根据再生制动3种控制策略,采用表4中效率数据,在NEDC循环工况、不同自动变速器在不同再生制动控制策略下,仿真得到的整车能量回收如图24所示。

由图可以看出,3挡变速器能量回收最佳,CVT由于效率偏低,能量回收效果不理想。若各变速器效率相同,则能耗回收如图25所示。

由图可见,效率相同时,CVT的能量回收效果优于其它变速器,且回收的能量越多,优势越明显。

5 结论

基于LF620电动汽车模型,以整车原地起步加速时间作为动力性约束,以3种循环工况综合能耗最低为优化目标,对自动变速器和电机的匹配进行优化。根据优化后的速比和换挡特性曲线,分析了不同变速器对整车能耗的影响。结果表明,相比于单挡变速器,装备两挡和3挡变速器的电动汽车能够降低对驱动电机的要求并改善能耗,如果CVT传动效率低于其他变速器,则装备CVT的电动汽车在能耗方面并无优势;若效率相同时,其能耗最低。

[1] Ren Q,Crolla D A,Morris A.Effect of Transmission Design on E-lectric Vehicle Performance[C].5th IEEE Vehicle Power and Propulsion Conference,Michigan,USA:VPPC,2009:1260 -1265.

[2] 周兵,江清华,杨易.两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J].汽车工程,2011,33(9):792 -797.

[3] 秦大同,周保华.两挡电动汽车动力传动系统的参数设计[J].重庆大学学报,2011,34(1):1 -6.

[4] 蔡源春,周云山,张飞铁.基于硬件在环仿真技术的无级变速器试验系统研究[J].仪器仪表学报,2009,30(5):960 -966.

[5] 刘辉,王伟达,何娇,等.基于模糊控制的混合动力电动车再生制动系统的建模与仿真[J].汽车工程,2012,34(1):51 -56.

[6] 林成涛,陈全世,王军平,等.用改进的安时计量法估计电动汽车动力电池 SOC[J].清华大学学报,2006,46(2):247 -251.

[7] Ehsani Mehrdad,Gao Yimin,Emadi Ali.Modern Electric,Hybrid Electric,and Fuel Cell Vehicles Fundamentals,Theory and Design[M].London:Routledge,2009:420-429.

[8] 杜发荣,吴志新.电动汽车传动系统参数设计和续驶里程研究[J].农业机械学报,2006,37(11):9 -11.

[9] Keith Wipke,Tony Markel,Doug Nelson.Optimization Energy Management Strategy and Degree of Hybridization for a Hydrogen Fuel Cell SUV[C].EVS-18 Berlin,German,October 2001.

[10] 张开斌,阮廷勇.中国六城市汽车行驶工况的统计分析[J].汽车研究与开发,2005(12):33-36.

[11] 王震坡,孙逢春.电动汽车能耗分配及影响因素分析[J].北京理工大学学报,2004,24(4):306-310.