雷尼绍测头在缸盖加工中心上的应用分析

2014-10-10夏超国赵明炯

夏超国 赵明炯

(湖北工业职业技术学院机电工程系,湖北 十堰442000)

0 引言

康明斯NTA855缸盖生产线是从日本三菱公司引进的4台M-1050卧式加工中心,目前该中心主要是对缸盖的全工序进行加工。其控制采用的是FANUC 16i-MB数控系统,伺服轴包括工作台左右移动轴(X轴)、主轴箱方向上下移动轴(Y轴)、立柱前后方向的Z轴以及工作台旋转夹紧的B轴,采用分布式I/O。每台设备的刀具容量为40把,在设备上配备了读取刀柄上BULLUFF ID芯片内刀具相应信息的软硬件刀具管理系统,可将读取的信息录入加工中心刀具管理系统进行刀具管理。

1 雷尼绍测头对缸盖的在线诊断

为满足用户对加工精度和效率越来越高的要求,很多数控机床上配备雷尼绍(RENISHA W)公司的测头。雷尼绍的机床测头按功能可分为工件检测测头和刀具检测测头;按信号传输方式可分为硬线连接式、感应式、光学式和无线电式4种。在缸盖加工中心OP70上配备有2个雷尼绍光学式测头,主要是对工件进行在线检测,一个是用来检测工件底面的厚度,在刀库中定义的刀号为T8,另一个是用来检测工件导管孔的位置度,在刀库中定义的刀号为T9。

设备在终验收试切时,当RENISHA W测头T8对工件底面检测时,系统发出了3077(LI MIT OVER[-])底面尺寸偏小的报警信息,设备便运行到安全的第二参考点位置停住。根据3077报警信息的提示,对工件底面厚度进行检测,发现工件底面厚度超差0.2 mm。正是由于RENISHA W测头的在线诊断,才防止了一批废品的产生,保证了缸盖后工序的精加工精度。以下对RENISHA W测头的工作过程及其对故障的在线诊断作具体说明。

当设备运行时RENISHA W测头T9在缸盖的2个排气孔和2个进气孔上选取4点(X轴上取2个点,Y轴上取2个点),调用测量子程序O8817,对一缸和六缸导管孔的位置进行测量,共要测量8个导管孔,将测量的结果取平均值,与理论值进行比较优化,以某一个孔为基准,然后算出另外4个缸的进排气导管孔的位置,保证导管孔的位置度在3.33~3.73 mm范围内。当检测到工件孔的位置度超差时,调用专门的子程序N99进行故障诊断,提示报警信息。这时设备回到安全的第二参考点位置停住,不再进行下一工序的加工。若工件尺寸合格继续下一道工序的加工。

RENISHA W测头T8是在工件的底面上选取2点,对工件平面厚度进行测量,调用测量和比较子程序O9106和O9206将测量的结果取平均值与理论值进行比较,根据测量结果偏差来判定工件底面尺寸是否超差,当工件底面厚度超差时,调用二段专门的程序N077和N088进行故障诊断,提示工件底面尺寸偏小和偏大。这时设备回到安全的第二参考点位置停住,不再进行下一工序的加工。这样通过雷尼绍测头对零件导管孔和底面的在线检测,有效地避免了零件加工出废品。

以下将对检测缸盖底面厚度的雷尼绍测头T8的程序作简单说明:

N21 T8

/G90 G59 G0B180.M10 M11

IF[#1007EQ1.]GOTO28(NO.SENSOR)

M43(SENSOR.ON)

M90

G90G59 G0 X52.5 Y-86.5Z-475(POINT-1)

Z-604.8

M98P9106(TOUCHI.SUB)

#553=#118

G4

G90G59 G0 X802.5 Y-86.5Z-604.8(POINT-2)

M98P9106(TOUCHI.SUB)

#554=#118

M98P9206

N28 M22

M44(SENSOR.OFF)

G0Z-475

M91

G91G30P2 G0 Y0.Z0.M19 M366

O9206(T9-TOUCHI SENSON SUB)

#119=[#553+#554]

#560=#119/2(-835.0)

#560=#560+#562

#561=#560-#559

M98 P9216(DATA MEMORY*#553,#554,#560)

IF[#1015EQ1.]GOTO 033(NO WORK)

IF[#561 LT-0.2]GOTO 077

IF[#561 GT-0.2]GOTO 088

(…..ERROR…..)

N77

G91 G30 P2 G0 Z0

#3000=77(LI MIT OVER[-])

M02;

N88

G91 G30 P2 G0 Z0

#3000=88(LI MIT OVER[+])

M02;

2 刀库机械手程序的完善

在缸盖加工中心设备终验收的过程中,OP30在自动加工时,T15号刀具在返回时被放在了T32号刀杯中(T15号刀具在返回时正常应该被放在T15号刀杯中),此时PMC程序没有出现报警信息,这是该加工中心刀库程序一个不完善的地方。当T32号刀具返回时,机械手仍将T32刀具放回了已经有了T15号刀具的T32号刀杯中,导致T32号刀具跟T32号刀杯中的T15号刀具相撞。刀库也没有检测出T32号刀杯中已经有了T15号刀具,设备没有发出报警信息,这是该加工中心刀库程序另一不完善的地方。随后查看了其他3台加工中心的PMC程序,发现编制的PMC程序是相似的,也存在以上的问题。针对这2个不完善之处,对4台加工中心的PMC程序做了如下几个方面的完善:

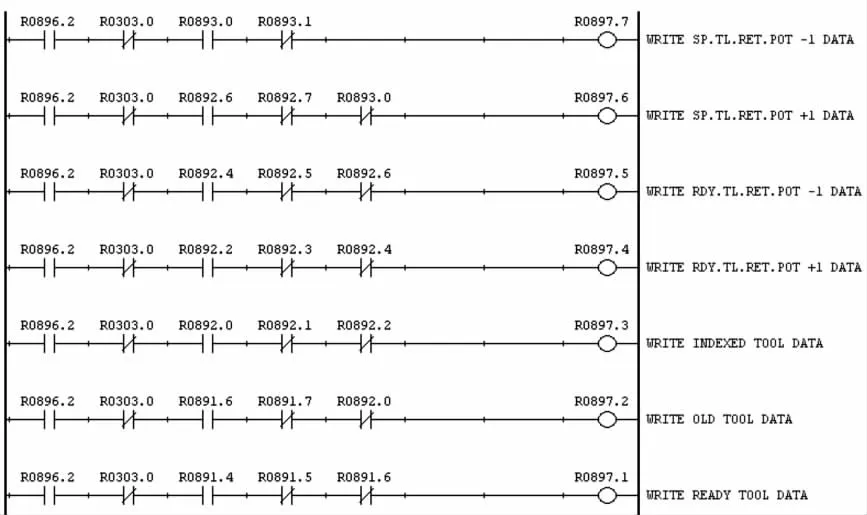

在ATC动作时,从NC中读取刀具信息。在读取主轴、待刀位、旧刀具信息的程序中增加了ATC循环的信号R303.0,在ATC循环时通过R303.0信号的断开,禁止读取刀具信息,防止ATC动作时刀库出现误动作,程序如图1所示。

图1 刀具校正程序

其中 R0897.7、R0897.6、R0897.5、R0897.4分别为刀库中主轴刀具和待刀位刀具信号,R0897.2 R、0897.1、R0897.0为旧刀具、待刀位刀具、主轴上刀具信号。

除了原程序中检测刀杯内有无刀具的开关信号外,首先是保证主轴上刀具要返回的刀位为空刀位,同时还在程序中增加了要返回的主轴上刀具刀号异常检测信号。R855.0为刀库上旧刀具刀号信息,R856.7为要返回主轴上的刀号异常检测信号,R855.0的信号串联在R856.7的程序中,将刀库中旧刀具信息及主轴上刀具信息均跟C0002中信息进行比较,一旦R856.7发出了刀具刀号异常信号,确认要返回刀库位置的刀具返回时异常,R856.7的信号串联在A15.6中,A15.6线圈吸合向系统发出报警信号(A15.6为刀具返回异常报警信号)。

通过对4台加工中心机械手以上PMC程序的完善,经过反复的实践检验,从2006年2月至今,机械手再也没有出现此类故障,证明以上PMC程序的完善是成功的。

3 结语

缸盖加工中心应用FANUC 16i-MB为控制系统,整个缸盖加工工序在这4台加工中心上全部完成,在大马力机加工设备中零件加工质量是最稳定可靠的。刀具管理系统的成功应用实现了刀具信息的系统管理,使数控机床的刀具管理上了一个新台阶,对今后的设备维护及设计具有广泛而深远的意义。

[1]FANUC Series 16i-MODEL B参数说明书

[2]龚仲华.数控机床故障诊断与维修500例.北京:机械工业出版社,2004