曲柄(机械)压力机偏载

2014-10-10方孝安,李承璋

压力机是汽车冲压行业最主要的加工设备,投资成本较大。压力机的分类方法有很多,通常根据传动的方式分为螺旋压力机、曲柄压力机和液压机三大类。曲柄压力机又称为机械压力机,本文所提的压力机主要是指机械压力机。

机械压力机种类及适用工况

根据曲柄驱动滑块着力点的不同,或按驱动连杆数的不同,机械压力机分为单点压力机、双点压力机、四点压力机等几种不同的压力机类型。

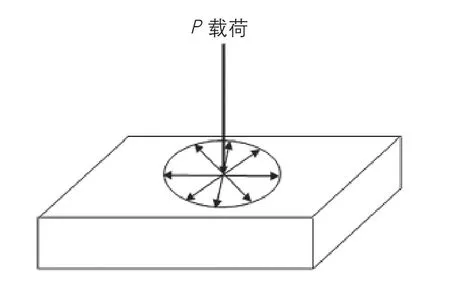

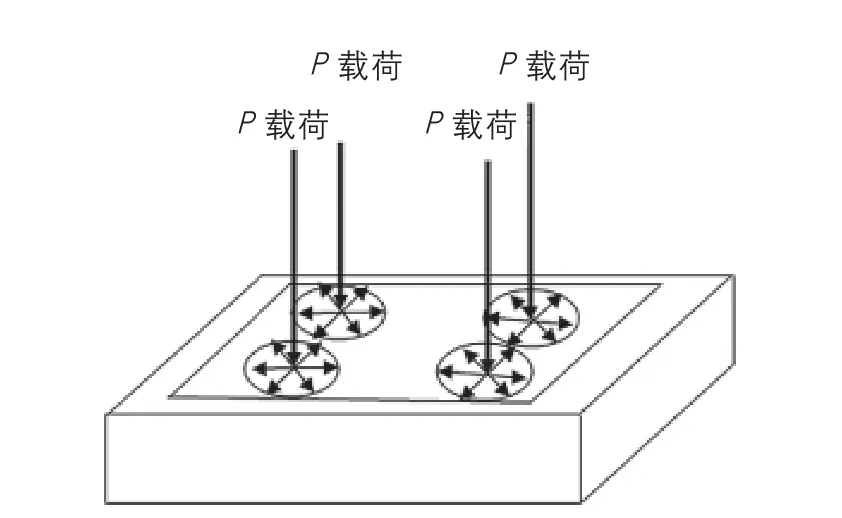

图1 单点压力机的载荷分布

单点压力机

曲柄驱动滑块上的着力点仅有一个,即由一个连杆驱动滑块的压力机。该类压机对相对于工作台前后、左右方向的载荷偏载较敏感,主要适用于变形力为辐射状均匀分布或对称矩形零件的生产。汽车行业内典型零件有,尺寸相对来说较小,板料较厚的车架或底盘类零件,如副车架、轮毂、前后桥等,如图2所示。

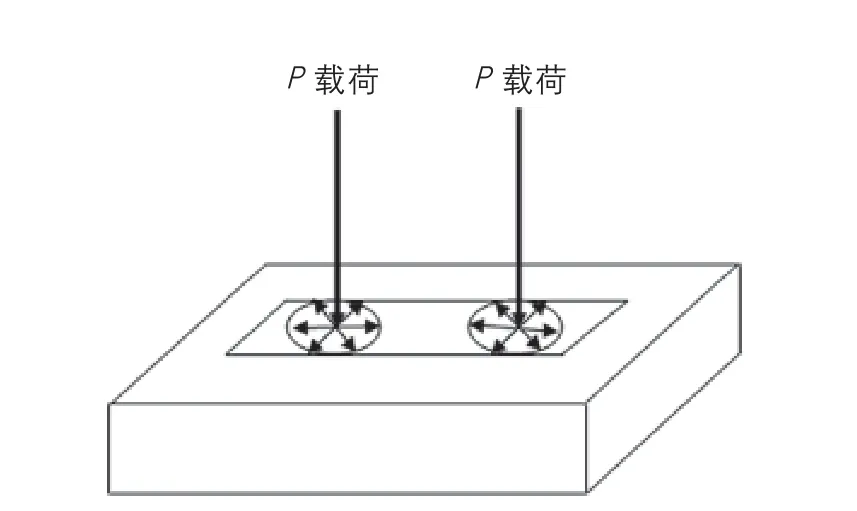

双点压力机

曲柄驱动滑块上的着力点有两个,即由两个连杆驱动滑块的压力机。双点压力机的载荷分布如图3所示。

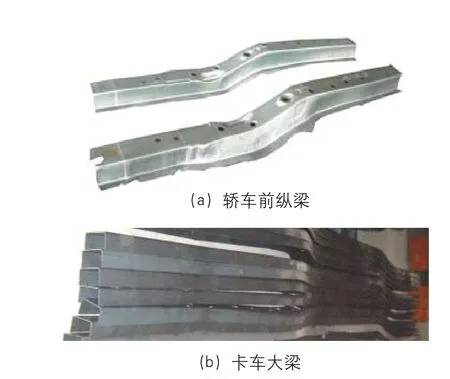

该类压机对相对于工作台前后的载荷偏载较敏感,相对于工作台左右的载荷有一定的抗偏载能力,主要适用于细长的梁类和支架类零件的生产。车身中小型结构件和一些尺寸较长、宽度相对较小、板料厚度较厚的车身零件的生产主要采用双点压力机,如轿车类的前后纵梁、卡车类的纵梁、边板等,如图4所示。

图2 汽车典型零件图

图3 双点压力机的载荷分布

图4 典型零件

四点压力机

曲柄驱动滑块上的着力点有四个,即由四个连杆驱动滑块的压力机,四点压力机载荷分布如图5所示。

该类压机对相对于工作台前后、左右的载荷均具有一定的抗偏载能力,主要适用于汽车大型覆盖件的拉伸、成形、弯曲、冲裁等各种冷冲压工艺,是汽车、航空、电子、家电等工业领域,特别是高档轿车钣金覆盖件冲压广泛采用的冲压设备,能较好地满足大型拉伸件高质量、高效率的成形要求。汽车行业类典型零件有:车身覆盖件及大型结构件,如侧围、车身内外板、顶盖及前后底板等,如图6所示。

压机偏心载荷

偏心载荷定义

所谓偏心载荷,是指工件成形负荷的合力作用线中心与压力机中心区域不一致的载荷。由于压力机能力计算是在“负荷均匀分布于模座中央部位60%面积”的假设条件下进行计算的,故应避免大负荷作用于狭小面积的集中载荷或负荷合力偏离中心的偏心载荷。否则会造成设备不能正常使用甚至损坏。

闭式四点压力机允许偏载曲线说明

⑴线刚度。压力的作用下单位长度上的挠度,用以度量结构件(如底座、工作台、滑块等)的刚度。该指标用以规范和指导工艺模具设计及考核压机的承载(包括偏载)能力,在此基础上,设备通常给出承载(包括偏载)能力曲线。

⑵修冲类压机滑块允许偏载。图7横坐标是指集中载荷中心离工作台中心的距离,1/4000线刚度的偏载曲线,是指集中偏心载荷作用于工作台后,滑块在4000mm线距离处偏移1mm的曲线,以此类推1/6000与1/8000线刚度的偏载曲线。实际工作时,滑块前后方向宽度一般最大2500mm左右,也就是说1/2500线刚度的偏载曲线应位于1/4000线刚度的偏载曲线的上方。模具作用于工作台的载荷为面载荷;因而,工况条件比偏载曲线生成时的工况条件要好很多。在计算滑块4000mm距离挠度1mm的偏移量时,是基于工作台板厚度为300mm且有压机底座的刚性支承的前提条件得到的;而实际生产时,下模与工作台/底座固定到一起成一刚体,相当于结构件受载厚度成倍增加了,发生偏移的量会更小。所以在模具设计时,抗偏载曲线一般都按压机提供的满足设计的偏载曲线考虑。一般情况下压机在左右方向抗偏载能力要优于前后方向。

图5 闭式四点压力机的载荷分布

图6 典型零件

图7 JF39-1000滑块允许偏载曲线

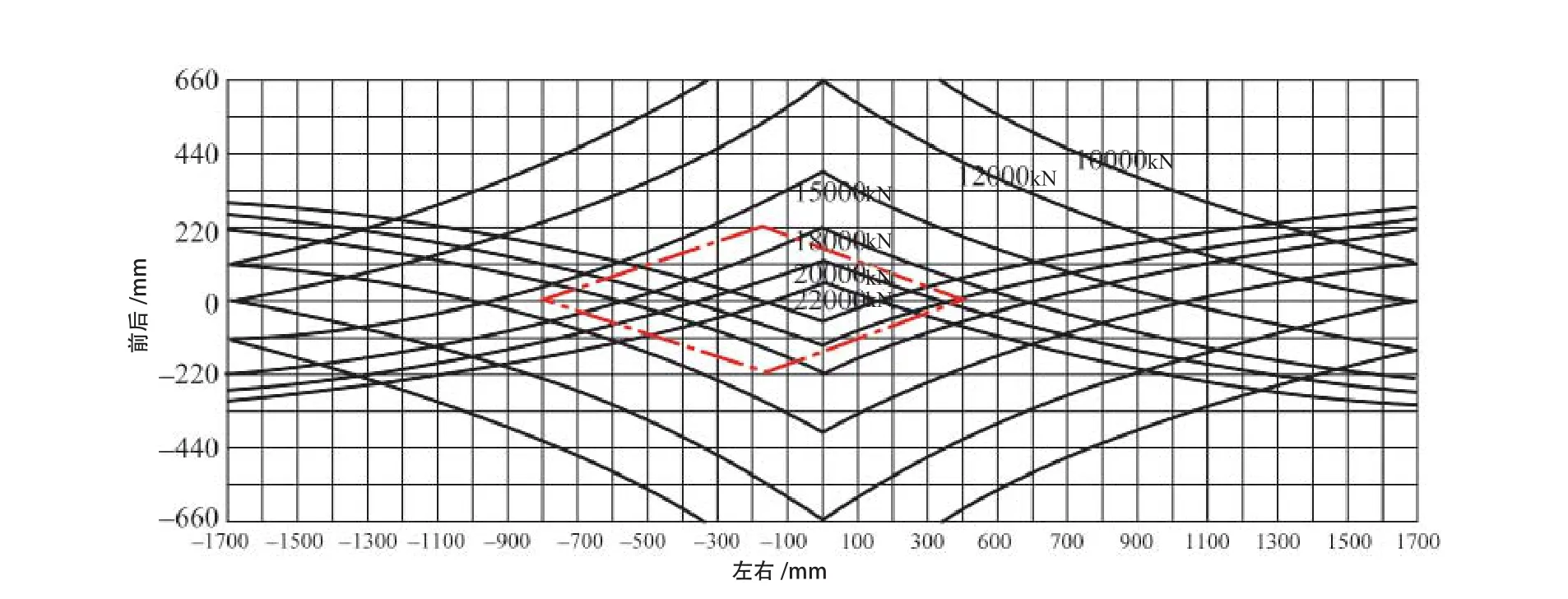

⑶拉延压机滑块允许的偏载曲线(左右/前后)。图8所示的偏载曲线为压机满足设计强度时,不同工件成形吨位负荷中心在滑块的区域范围。拉延成形模具所需要的吨位比较大和集中,在模具设计时一定要考虑其合力的中心在偏载曲线范围内即可,如虚线窗框标注的区域表示成形时所需吨位为1600t时,滑块所允许的载荷区域,如模具设计时制件合力中心超出此区域则对压机寿命有影响。

模具设计时偏载考虑及偏载判断

图8 LS4-2400F滑块允许偏载曲线

模具设计时需考虑三者中心的关系(模具中心、模具受力中心、机床中心),一般设计时,模具几何中心和机床中心能完全保持一致,但模具受力中心与机床中心很难保持一致。为了满足偏载要求,其模具受力中心必须落在滑块偏载范围内,若落在偏载曲线范围外,那就造成机床偏载,对机床损伤较大,此时必须通过调整模具在机床上的位置,使模具受力中心满足偏载曲线要求。

结束语

目前,汽车厂大型外覆盖件生产时采用四点压力机,负荷基本均匀分布于模座中央部分大约60%的面积,通常不会超出四点压机的抗偏载能力范围。故很多厂家在模具设计时并没有太多考虑到压机偏载问题,本文简述了曲柄压力机偏载说明及要求,并简单讨论了模具设计时需考虑的偏载要求,仅供参考。

曲柄(机械)压力机偏载

文/方孝安,李承璋·奇瑞汽车股份有限公司