车门外板冲压工艺设计及实验研究

2014-10-10韩永志余冰定黄永生赵烈伟楚伟峰安徽江淮汽车股份有限公司技术中心

文/韩永志,余冰定,黄永生,赵烈伟,楚伟峰·安徽江淮汽车股份有限公司技术中心

车门外板冲压工艺设计及实验研究

文/韩永志,余冰定,黄永生,赵烈伟,楚伟峰·安徽江淮汽车股份有限公司技术中心

本文通过对车门外板的冲压工艺性进行分析,利用CAE软件进行有限元仿真模拟,并根据数值模拟情况进行产品数模修正,优化数值模拟工艺参数及工艺造型,消除零件在工艺设计初期可能存在的缺陷,极大地降低了模具开发的风险,进而通过模具现场调试,成功制造出合格的冲压件。

汽车外覆盖件一般具有尺寸较大、形状复杂的特点,且多为空间自由曲面,不能用简单的数学解析来表达,其成形过程涉及几何非线性、材料非线性和复杂的接触与摩擦等问题。由于影响其成形过程的因素很多,因此人们不能精确控制材料的流动,变形规律不易被掌握,出现的质量问题也很多。采用传统的试错法造成大量资源浪费,已不能适应如今产品更新换代周期越来越短及成本控制的要求,而板料成形仿真使设计人员可以在生产准备阶段,预测成形中可能出现的问题,如起皱、破裂等,确定成形所需工艺过程和技术参数,验证并优化模具设计。

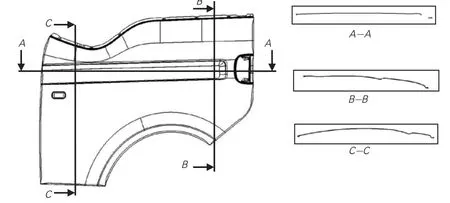

车门外板是汽车外覆盖件,属于A级零件,要求外表面必须光顺平滑、棱线清晰、刚性良好,无凸包、麻点、凹陷等缺陷。同时由于它与侧围外板、顶盖外板、角板及前大灯等零件搭接,根据整车DTS分配,包边后的四周外轮廓精度要求较高,公差要求为±0.5mm。左右车门外板三维数模图如图1所示 。

图1 车门外板

零件冲压工艺分析

产品ECR的提出

在得到产品数模初期,在保证零件品质的前提下,为了尽量减少工序,以降低模具开发成本,对产品进行SE同步分析,提出ECR交由产品设计部门进行数模更改,规避后期的调试风险,缩短模具的开发周期。如图2所示。

图2A处修边后翻边存在质量缺陷,将此口切掉一块,便于修边,保证翻边质量;图2B处无法正修,必须修边后侧修,将产品边界延伸到上段,便于1序正修。

冲压工艺及模面的设计

通过对产品数模的分析,初步规划工序为4序。具体工艺内容为:拉延(左右合模)→修边+冲孔→修边+冲孔+侧冲孔→翻边+侧翻边。

图3所示为此板件的典型断面。

⑴确定冲压方向。冲压方向的确定关系到拉延模面的工艺补充部分的多少及修边冲孔的质量,是冲压工艺设计的关键。它不但决定能否生产出合格的冲压件,而且影响到后续各工序的设计方案。在拉延工序中,冲压件往往会由于冲压方向确定不当,而增加调整难度。

此车门外板冲压方向确定应遵循的原则:

①无负角。保证拉延件凸模能够顺利进入拉延凹模,不应出现凸模接触不到的死区。

②最小拉延深度。拉延开始时凸模和坯料的接触面积要大,避免点接触,接触部位应尽量处于冲模中心,避免在成形过程中材料窜动,最好应使制件在一次拉延中完成;在保证拉延质量的前提下,使拉延深度尽可能地浅,保证二级外观面的质量要求,满足材料利用率最大化的要求。

③防止表面缺陷。对此车门外板表面件,为了保证其表面质量,棱线位置要保证拉延时不产生偏移线、颤动线等表面缺陷。

④后工序合理可行。要考虑后续修边冲孔时候的角度,此车门外板沿X轴选择4.5°,保障后续冲孔为正冲。

⑵确定压料面。压料面是指位于凹模圆角半径以外的那一部分坯料,是工艺补充的一个重要组成部分,对拉延成形起重要作用。压料面可以使拉延深度均匀,坯料流动阻力的分布满足拉延成形的需要。合理的压料不仅能保证压料面上的材料不起皱,还可以保证拉入凹模的材料不起皱、不破裂。压料面设计不合理,会使压边圈压料时形成起皱、余料、松弛等,甚至有的在成形过程中无法消失而残留在制件上。

设计此车门外板拉延模的压料面时,应注意以下几点:

①压料面形状尽量简单化,其阻力变化相对容易控制,有利于调模时调整到最有利于拉延成形所需要的最佳压料面阻力状态。此车门外板考虑其刚性,压料设计为单曲面直纹可展曲面。

②压料面任一断面的曲线长度要小于拉延件内部相应断面的曲线长度,凹模内的毛坯产生一定程度的胀形变形,可以保证坯料刚性,否则会使拉入凹模内的多余材料无法延展。

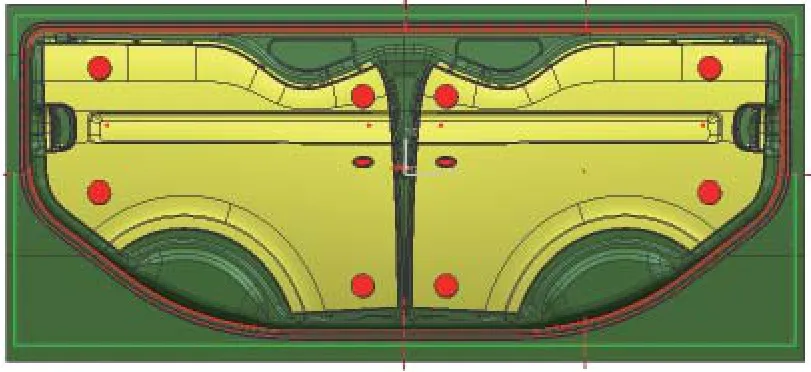

综合上述内容,设计拉延模面并在UG软件上建模。如图4所示。

⑶有限元分析模拟。在拉延模面建模完成后进行CAE的模拟分析。首先对坯料尺寸、拉延筋系数进行调整。拉延筋的作用主要是控制材料的塑性流动方向和进料速度,提高制件的刚性,同时也是防止覆盖件起皱、开裂、拉延不足等成形缺陷发生的最有效的方法。

车门外板在拉延开始之前,在模具压边圈与凹模闭合的过程中,坯料被拉延筋压弯成形,随后在模具凸模作用下,坯料的周边产生拉延变形并向凹模走料,坯料沿拉延筋表面滑动产生的摩擦阻力和弯曲变形阻力,都使毛坯断面内的径向拉应力加大。改变拉延筋的高度和圆角半径,都可以达到调整进料阻力的目的。这种调整径向拉应力的方法十分方便实用,而且调整的范围也比较大。

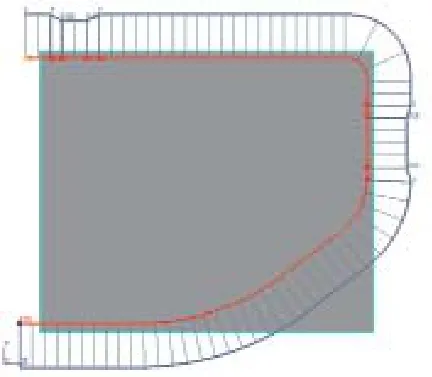

左右车门外板完全对称,为了节省计算时间,模拟分析时候只计算一半,如图5所示。

根据此分析结果,产品无风险,如图6所示。通过后期调试时的调整,可以达到产品要求。

图2 ECR示意图

图3 断面图

⑷产品工序分配。通过前期对产品的分析,对此车门外板做了4工序的排布。对4工序影响大的主要是门把手处的冲孔与周圈修边及翻边的协调处理。通过对工艺内容和模具结构优化实现了对4序优化的要求。详细工序分配如图7所示。

图4 拉延模面

图5 坯料及拉延筋的设置

图6 CAE分析结果

图7 各工序内容

图8 最终拉延零件

图9 最终合格实物产品

物理验证

按照CAE模拟结果,修改并优化拉延件型面,调试得到如图8、9所示实验结果。零件成形良好,无暗伤与开裂缺陷,外观品质优良。

结束语

数值模拟能够预测覆盖件成形过程中存在的问题,也可以有效地指导模具现场调试,减小模具调试时间,提高效率;实际试模过程中,各工序调试,上检具检测各项指标很好地达到了此车型的量产要求,目前此车门外板已在线批量生产。