工艺参数对铲旋成形皮带轮底部不平的影响

2014-10-10王伶俐严军南通江华机械有限公司

文/王伶俐,严军·南通江华机械有限公司

沈国章·合肥工业大学

工艺参数对铲旋成形皮带轮底部不平的影响

文/王伶俐,严军·南通江华机械有限公司

沈国章·合肥工业大学

王伶俐,工程师,注册质量工程师,曾参与园林机械劈开式旋压带轮新品开发,汽车离合器、曲轴减震器用旋压多楔带轮、惰轮及轮毂等新品开发及带轮检测技术的研究和开发。

旋压加工工艺是一种借助旋轮的进给作用对坯料施加压应力,进而诱使毛坯发生塑性变形的加工方法,适用领域广泛。铲旋旋压技术是在强力旋压的基础上新发展起来的一种成形工艺,采用铲旋轮作用于带孔的圆形板材,使圆形板材在厚度方向上逐渐减小,变薄区域的材料在板材轮毂方向上逐渐聚积,形成轮毂筒壁。

铲旋旋压成形方法具有加工零件样式多,生产制造成本低,对材料塑性要求低,环境友好等特点,是一种高效、精密成形板材回转体零件的方法。许多研究人员在铲旋成形工艺方面作出了不懈努力,通过数值模拟和生产试验相结合的方法,研究了成形过程中铲旋轮的吨位和对成形设备吨位的要求,扩大了铲旋成形的加工范围,对促进铲旋成形工艺的应用作出较大的贡献。本文基于客户009068皮带轮铲旋成形生产中出现的带轮底部不平整问题,缺陷如图1所示,借助于数值分析软件对成形过程进行分析,研究成形工艺对该缺陷的影响,完善生产工艺,确保按时投产并满足客户要求。

有限元模型的建立

随着计算机技术的发展,有限元仿真计算在塑性加工领域的应用越来越多,不仅可以显著降低企业生产成本,而且相对以往可以在短时间内对成形过程中可能出现的问题有个初步的认识。基于以上原因,本文主要采用数值模拟计算来研究各工艺参数对铲旋成形皮带轮性能的影响。

图1 铲旋旋压件缺陷示意图

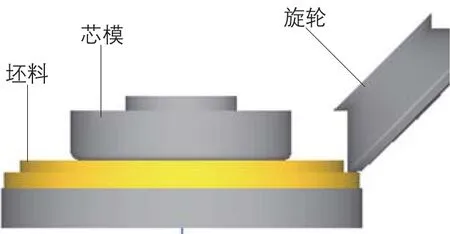

图2 铲旋工装示意图

在铲旋成形过程中,芯模以角速度ω作高速旋转运动,旋轮在圆形坯料上以速度ν作进给运动。根据实际工装图,如图2所示,通过三维造型软件,建立芯模、毛坯和旋轮三维模型,将模型以*.stl格式导入数值模拟软件中,建立有限元分析模型,如图3所示。建模时,假设模具为刚性体、毛坯为塑性体,忽略旋轮和芯模在成形过程中的变形。铲旋过程中,金属材料流动距离长,网格容易发生畸变,会使计算精度降低,导致不收敛,甚至不能计算。所以在模拟过程中,需要对网格进行重新划分,再以新的网格为基础,继续计算。本文采用四面体单元对毛坯进行网格划分,单元数为80000个,在软件库中选择与毛坯材料性能相近的AISI-1015。

铲旋成形皮带轮底部不平现象分析

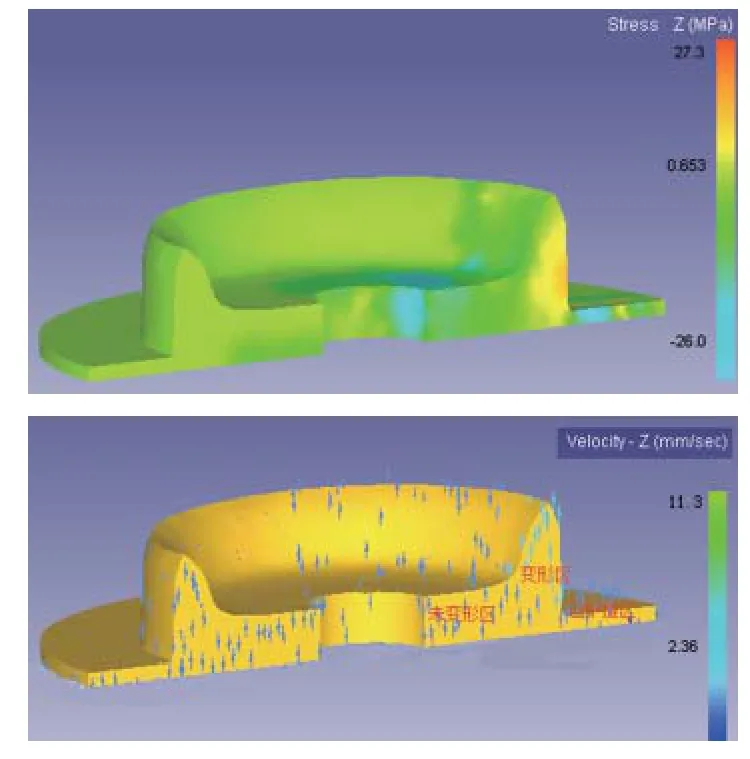

可以将整个铲旋成形变形区域划分为三个区域:未变形区、变形区和已铲旋区。未变形区的金属受到变形区金属的作用力,部分金属开始发生变形,构成了未变形区和变形区之间的过渡区域,已铲旋区的金属也会受到变形区金属的作用,三个区域位置分布和材料应力、流动趋势如图4所示。

图3 铲旋有限元模型

图4 变形区域应力和金属流动趋势图

从模拟过程中发现,由于铲起的坯料的厚度相对初始毛坯板料厚度较大,受铲旋轮的作用,不断向筒壁方向流动的金属会对板料底部金属产生一个作用力,使板料底部金属有向筒壁方向流动的倾向。随着铲旋过程的进行,变形区域的金属不断发生加工硬化,变形区域对已铲旋区和未变形区的作用力会不断变大,从而造成板料底部材料向筒壁方向流动的倾向不断增强。由于变形区域两侧的已铲旋区和未变形区域面积分布是不均匀的,变形区域对两部分区域的作用力所引起的板料底部流动倾向也是不一致的。在铲旋成形过程结束前,未变形区同时受到芯模的作用,已铲旋区会受到旋轮端部的作用,板材底部材料难以发生变形。铲旋成形结束后,芯模和旋轮对皮带轮底部的约束作用消失,由于皮带轮底部厚度较薄,刚度不够,板材底部的残余应力诱使板材底部发生变形,使皮带轮底部出现了不平整现象。

工艺参数对皮带轮底部不平的影响

从数值模拟结果中发现,在铲旋成形过程中,坯料受旋轮和芯模的共同作用,在圆形毛坯的轴向、径向和切向都受到较大的作用力,由于工艺参数的不同,圆形毛坯很容易出现未知的缺陷。本文主要从旋轮半径大小和进给速度方面对皮带轮底部不平的问题进行了研究。

旋轮半径对皮带轮底部不平的影响

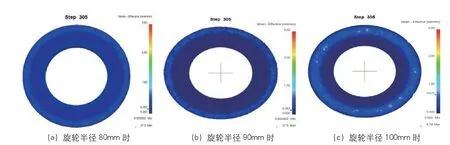

为了方便比较旋轮半径变化对铲旋成形皮带轮底部不平现象的影响,作者分别模拟了80mm、90mm、100mm三种尺寸的铲旋轮铲旋成形过程。铲旋结束时,三种尺寸铲旋轮成形的皮带轮底部等效应变分布如图5所示。

从图5中可以看出在不同旋轮半径的影响下,坯料的底部端面等效应变分布都出现了不均匀的情况,有部分区域的等效应变值较大,而有些地方则接近于零,这表明成形件底部各个区域的金属变形程度不同,会导致底部出现不平整的缺陷。并且从图5c中可以看出,当旋轮半径增加到100mm时,底部金属的等效应变值更大,分布更不均匀,也就是成形件的底部不平整度更高。因此,增大旋轮圆角半径,会导致旋轮和毛坯的接触区域面积增加,变形区域内的受力不均匀,易发生底部不平的现象,减小旋轮半径可以有效地减弱或者消除底部不平问题。

图5 皮带轮底部等效应变图

图6 皮带轮底部等效应变切片图

旋轮进给速度对皮带轮底部不平的影响

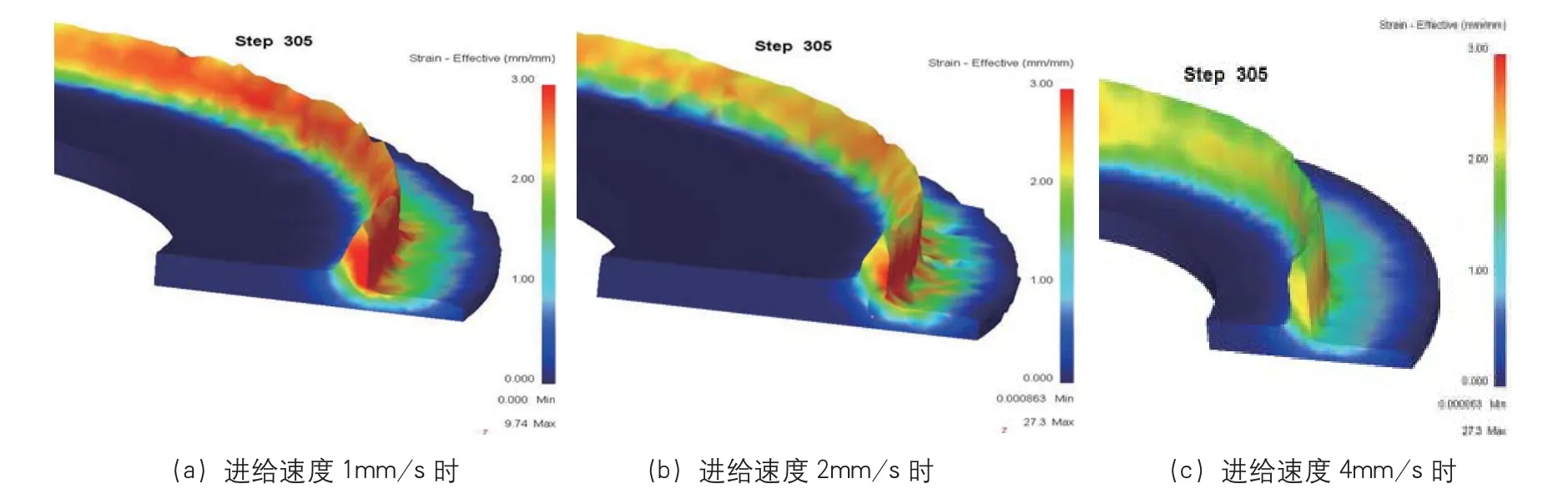

以旋轮的进给速度作为单一变量,分别取旋轮进给速度为1mm/s,2mm/s,4mm/s进行数值模拟,如图6所示。通过对比不同进给速度下的皮带轮底部的等效应变值及其分布情况,来分析评论进给速度对成形件底部不平问题的影响规律。

从图6中可以看出,在厚度方向等效应变值分布存在着一定梯度,即越靠近底部,等效应变值越低,这是由于直接与旋轮作用的金属变形较为剧烈,而底部的金属是在周围金属的间接作用下发生塑性变形的,越靠近成形件底部变形程度越低。进给速度的为4mm/s的成形件,底部还有一定厚度等效应变值较小金属,即几乎没有发生塑性变形的金属,可以有效防止成形件底面出现不平整的缺陷。因此,适当增加进给速度可以有效地减弱或者消除底部不平问题。

结束语

本文针对铲旋旋压在成形皮带轮时皮带轮底部出现不平整的现象,采用数值模拟的手段,对成形过程中旋轮半径的大小和进给速度的快慢对皮带轮底部不平整现象的影响进行了讨论。旋轮圆角半径的增大,会导致旋轮和毛坯的接触区域面积增加,变形区域内的受力不均匀,易发生底部不平的现象,减小旋轮半径可以有效地减弱或者消除底部不平问题;提高旋轮的进给速度,能够降低皮带轮底部的受力情况,改善底部不平整的现象。