冷冲压手动线向自动线过渡的几种选择

2014-10-10王万祥苏州金鸿顺汽车部件有限公司

文/王万祥·苏州金鸿顺汽车部件有限公司

冷冲压手动线向自动线过渡的几种选择

文/王万祥·苏州金鸿顺汽车部件有限公司

当手动冲压线在数量、质量、产能等方面满足不了市场需求的时候,选择自动冲压线组织生产就成为了必然。从手动线向自动线进行过渡时,方式就有了许多不同的选择。在这个选择过程中,选择合理可以增加社会和经济效益,选择不当会劳民伤财。本文结合我国部分冲压行业技术提升面临的抉择,总结一些企业的成功选择,与读者分享。

选择何种自动化生产方式,首先要对自身的状况有明确的分析与定位,如企业目前的项目发展趋势,构成生产主要条件的设备、模具、检具、生产场地、水电气动力条件处在何种阶段,职工队伍自动化接受的能力达到什么程度?对各种生产因素要有全面透彻的了解;其次,要对原手工线改造还是重建新线做出评估,以上最终因素还要根据公司的长远发展目标和经济实力来决定。对于数量大、覆盖面广、资金来源不足的中小企业来讲,先在原手工线上改造、后建新线,逐步实现全面自动化才是最切合实际的选择。

按相同工序分类

一般而言,手工落料生产线的产品品种多、形状各异、厚度差异大、大小悬殊,材质也高低不等,但有一个共同点就是都有一个独立的片状BL模具。如果把BL落料工序分离出来按跳步模重新排料,或者按同类形状二次排料(提高材料利用率和生产效率),设计新的自动化落料模具就是一个很好的选择,不仅材料利用率得到大幅提高,而且生产效率也有成倍的增加。如表1所示为手动落料和自动落料的比较。

按零件形状分类

在众多的手工成形件中按形状可以分为3种,第一种是长宽高比较偏长的零件,长度尺寸不小于500mm的零件,这类零件的模具大多数在中冲和大冲以上的压机上完成。此类零件模具的特点是上下模座均是铸造结构(或钢板铸造混合结构),左右件同模异腔,少则一个工序、多则3个工序的情况居多。这类模具在手动冲压中的零件输送多半靠半自动输送带,只有少量的零件靠手动传递。此类零件实现自动化生产,采取在机床上(或机床间)安装机械手的方式。

第二种是旋转体的圆形零件,这类零件主要以垂直多次拉深和少量冲孔及切边为特点,手工冲压时多半在小冲线上生产,每个工序1人的话需要10人左右来完成,零件的传递靠滑槽移动,实现自动化的方式选择多工位比较合适。多工位自动化模具也有2种状态,一种是把单序模具通过加装上下模板组合在一起,在自动压机上进行冲压,另一种是在原模具数据基础上设计新的冲压模具,安装在自动机械压力机上实现多工位冲压。

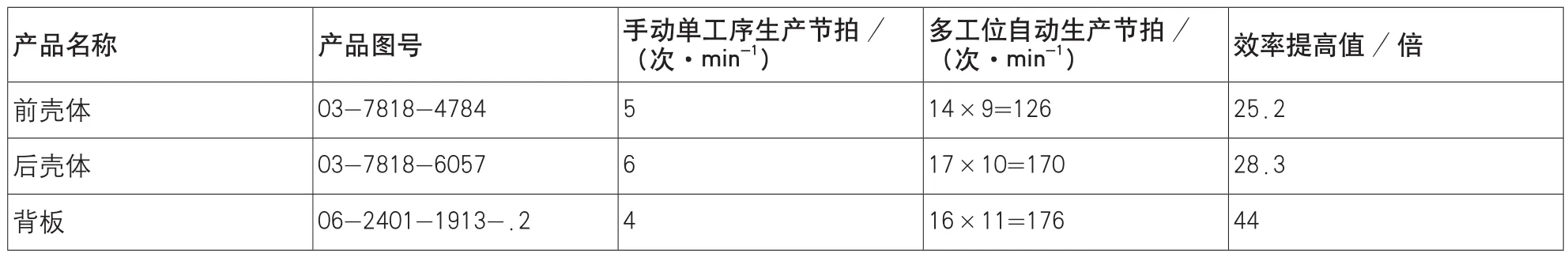

■ 表1 手动落料与自动落料比较

■ 表2 手动冲压与多工位自动冲压比较表

第三种是有一定平面的小型平板零件,单件重量在3kg左右,可选用机械手带吸盘传递输送零件的机械手自动化线,节拍在5~7s/件。如表2所示,为手动生产线改多工位生产线冲压后的数据比较。

自动化线分类

目前,自动化冲压线在行业中应用较多的有3种形式,分别是落料自动化、多工位自动化、机器人自动化。

⑴落料自动化应用在具备卷料来源、开卷机设备、自动送料功能的生产线中,通过自动送料机的支持和模具的冲裁来完成。一次上料可完成10~20t的钢卷连续落料,可达到手动冲压1.7倍左右的效率,见表1。

⑵多工位自动化冲压的应用是从落料完成的落料件开始,将后续的各序模具设计在一个公用模架内,多工位的线头上面配置拆垛机+骨架吸盘+双梁夹持送料机+自动传送带等输送自控线路(包含冲次显示屏记录仪),见表2。

⑶机器人自动化冲压一般适用老冲压线的改造,是因为老线压机间距比较大,压机滑块行程小,装模高度调节范围比较大,这种手工线改为机器人自动化线,整线结构简单,相对于设备和模具等工艺方面参数要求低,具备柔性好、投资少、适合各品种混线生产的特点,机器人可以方便准确地在工位之间搬运物料并补偿上料压机和卸料压机的模具定位精度。

自动化改造应用案例

某公司为解决产量大、人员流动大、体力消耗大的“三大”问题,采取的对策是:对月产量在11万台以上的超10万项目,于2010年导入台湾笠亿三次元机械手NC3D-1000-200-150型2台,配合金丰600t/400t双轴式机械冲床,目的主要是解决单一产品工程模多,且人力、设备投入的重负荷,实现单机多工程一体化作业模式,从而有效的节省人工、设备、工时的浪费。设备能力目前可满足单工程8~12序整合生产,移送最大行程可达400~1000mm,开闭行程可达0~200mm,单边举升行程可达0~150mm,可满足范围在450~200mm工件尺寸的生产。此外,在2012年安装了六轴式机械手,配合3台机械式冲床(250t、200t、200t),作业半径可达2008mm,最大可满足工件630mm×180mm尺寸,可最大满足1.8kg重工件的生产,搬运重量达6kg,目前生产效率达12次/min以上,设备连动性高,重复精度达±0.1mm,料架部分可实现无间隙式自动配料模式,生产线目前已投入生产各类零件13种,产能达30万冲次,目标投入90万冲次值。自动落料线2012年12月已达180万冲次,与2011年同期相比,落料零件增加100万冲次。目前生产线生产节拍可达18件/min,基本缓解了交货紧迫、用工紧张、事故率不减的棘手问题。

某公司为解决设备紧、时间紧、流动资金紧的“三紧”问题,采取的对策是:早期量产的2100个项目,全是手动生产线,单工程模具有6000多套,在日常开线生产中常有品种多、产量少、机台少、时间紧的问题,延期交货的情况时有发生,在生产计划安排中机台矛盾尤为突出。对类似问题除了增加班次外重点对手动模具进行了分期分批的改造创新。通过在模具上增加气动和磁动管线的改造,即不动模具本体形成自动送料或自动卸料的半自动化冲压方式。

结束语

据统计数据显示,全国冲压行业中除了少数几个合资企业和后建的大型冲压厂外,绝大多数中小冲压企业目前还停留在单工程手动冲压阶段,改造自动化生产线资金有压力,不改造市场有压力,在观望、哀叹、犹豫中错失许多发展良机,希望通过本文的讨论能给处在迷茫状态的企业带来方向和动力。