优化大径厚比齿毂的锻造工艺

2014-10-10阮发林南车戚墅堰机车车辆工艺研究所有限公司锻压事业部

文/阮发林·南车戚墅堰机车车辆工艺研究所有限公司锻压事业部

优化大径厚比齿毂的锻造工艺

文/阮发林·南车戚墅堰机车车辆工艺研究所有限公司锻压事业部

对于径厚比超过30的齿毂锻件,传统工艺锻造力大,法兰部位会出现折叠缺陷。基于应变的等静压法优化预锻毛坯锻造力,比传统工艺的锻造力低19.8%,锻件成形良好无缺陷。本文结合缺陷形成的基本原理和工艺软件模拟结果来预测缺陷的产生,结果更加准确。

齿毂作为重型工程机械和重型卡车离合器中受力条件最复杂的从动零件,必须具备优良的机械性能,诸如减振性强、耐冲击、传递扭矩能力强。在起动和重载制动时,其受力条件更为恶劣。因而齿毂必须有足够的锻造比,从而达到足够的剪切、挤压和弯曲强度。

齿毂制造的一般工艺路线为下料→制坯→模锻→检查。传统工艺由两台压力机生产线生产或者单台压力机两火次生产,生产过程中耗能大、效率低,锻件表面质量差。南车戚墅堰所采用220MN电动螺旋压力机,其连续运行能力为180MN,能够满足多工位一火次锻造,生产效率高,锻件表面质量优良。大径厚比齿毂锻造工艺的优化从材料流动速度场的角度,分析出计算机模拟不出来的锻造缺陷的产生过程,降低了生产成本,增强了产品竞争力。

产品工艺性分析

图1为齿毂锻件图,该锻件外径较大,平均厚度只有17.5mm,平均径厚比为31.2,L/D=0.032~0.042,锻件复杂系数为S4。锻件除内孔、内孔上下端面以及齿形加工法兰面需要加工外,其余腹板均为非加工面,表面质量要求高。

法兰的成形需要经历正反弯曲过程,材料流动性复杂,容易出现折叠等缺陷。法兰底面圆角较小,需要较大的成形力而且极易出现缺肉现象。基于零件的性能及要求,其锻造比要大于9,材料流动剧烈,模具润滑要求严格,传统工艺模具寿命较小,一般生产400件左右就需要大修。

图1 齿毂锻件图

锻造工艺过程分析与优化

工艺设计

由于锻造比较大,因此下料选择φ180mm的圆钢。锻件的平均厚度较小,锻件温度下降较快,终锻只允许一次锻打,从而造成变形速度非常大,材料流动剧烈。传统工艺的出坯和终锻成形力较大,终锻法兰成形包含弯曲和增厚过程,材料流动剧烈,容易因紊流造成折叠,因此预锻毛坯的设计非常关键。预锻毛坯设计方法有指数法、抛物线法、等静压法等等。出坯的形状和尺寸很大程度上决定了锻件的成形过程,就出坯形状设计了3组工艺,分别用锻造工艺模拟软件DEFORM模拟情况和220MN电动螺旋压力机上工艺试制情况进行对比验证。工艺1为φ180mm下料→镦粗至φ400mm→终锻。

■ 表1 模拟成形力对比

工艺1镦粗直径太小,法兰成形经历两次弯曲易出现缺陷,因此工艺2增大了出坯直径,φ180mm下料→平板镦粗至φ540mm→终锻。

工艺1和工艺2改变不了法兰成形时的材料紊流现象,无法从根本上解决锻造缺陷,因此运用基于应变的等静压法设计工艺3的预锻工艺为φ180mm下料→异形镦粗至φ540mm→终锻。

DEFORM模拟结果分析

为了保证模拟结果的可比性,除出坯模具外均选用相同的工艺参数,例如模具温度、摩擦系数、成形设备等。工艺关心的是各阶段成形力和法兰的成形结果,为了节省内存取1/12的模型进行模拟。

⑴成形力。

图2 终锻成形过程

表1为三种工艺各成形阶段成形力。分析各工艺可知镦粗直径增大,成形力增大的非常明显。同样的镦粗直径,工艺3的成形力比工艺2减小7%。同时制坯直径越大,终锻变形量越小,终锻力也越小。成形到名义尺寸工艺1和2均超出了设备连续运行能力(180MN),试制成形时会导致锻件超厚。工艺2终锻力比工艺1小6.2%,而工艺3成形力大大降低,同比工艺1下降19.8%,可以在220MN电动螺旋压力机上连续锻造。

⑵法兰成形过程。

三种工艺成形过程如图2。工艺1首先是盘毂中心凸台成形,然后材料径向流动,经过正反弯曲过程后法兰成形,最后充满部位为法兰上中部。工艺2的坯料直径较大,先发生弯曲变形,然后中心凸台和法兰几乎同步成形,法兰上中部最后充满。工艺3先发生弯曲,法兰率先成形,之后成形盘毂的腹板面,同时形成飞边,最后成形部位为盘毂的中心凸台。

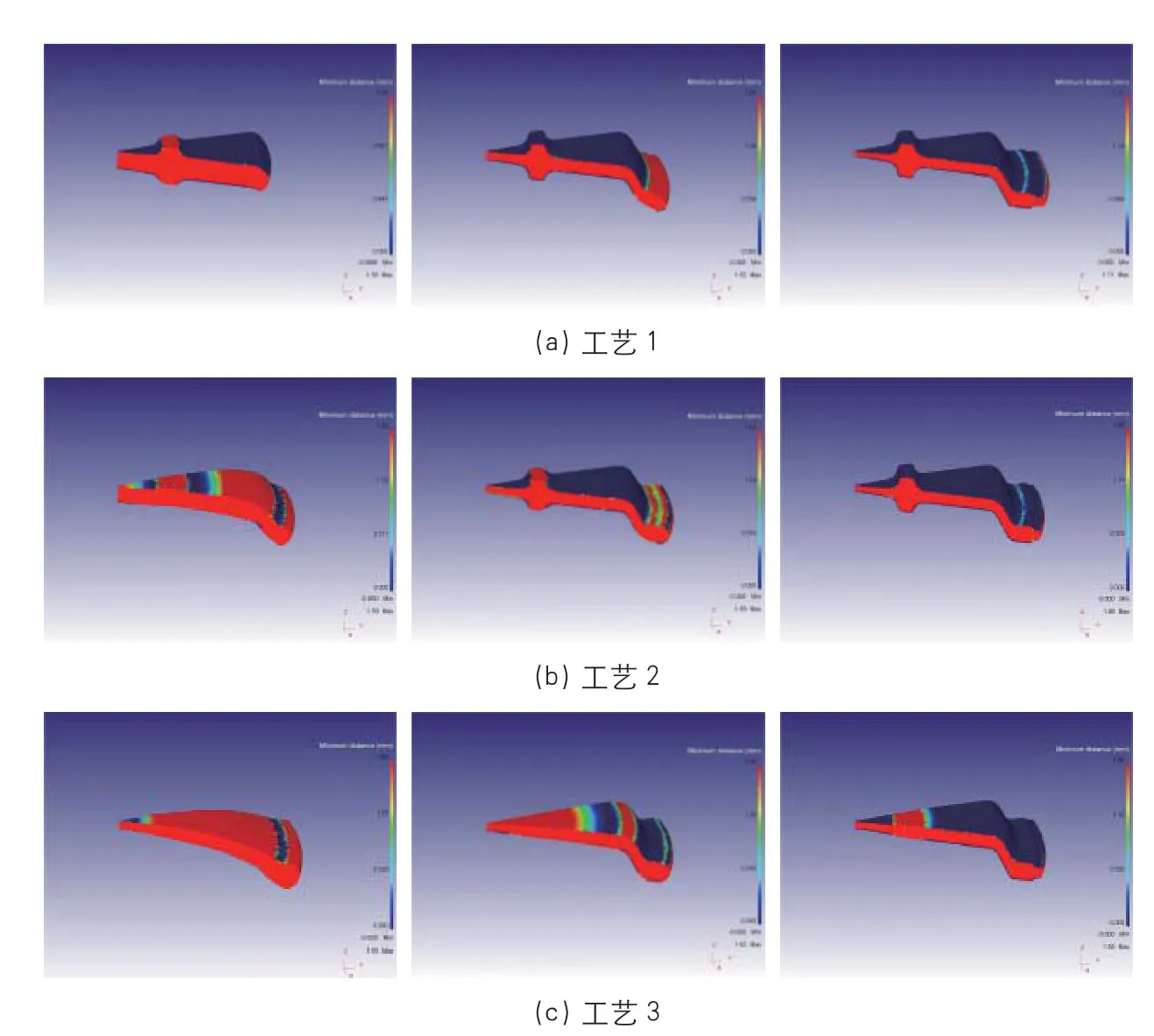

图3 折叠角后处理结果

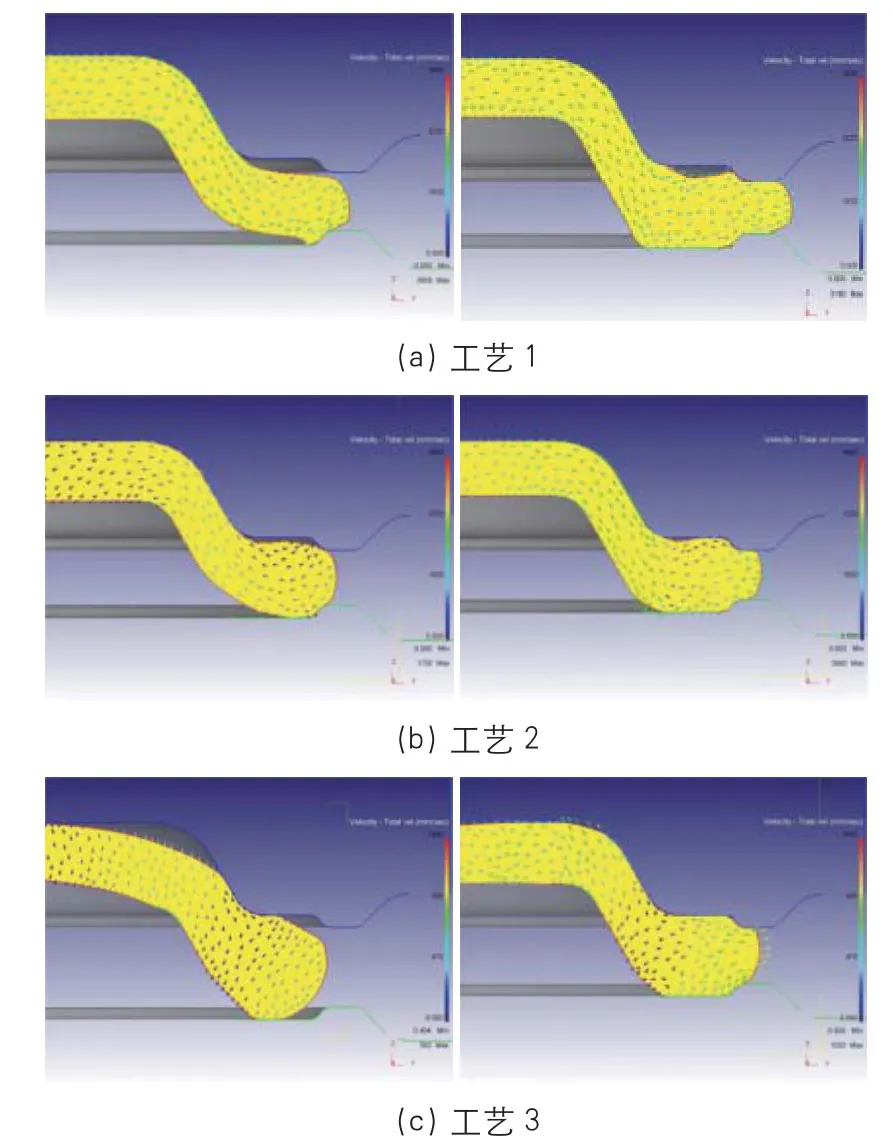

图4 法兰成形速度场

三种工艺模拟都成形良好,模具最小接触距离和折叠角(图3)的后处理显示最终锻件无缺肉和折叠。终锻一次成形,材料流动速度较大,而且法兰部位材料流动方向较为复杂,易出现锻造缺陷,因而就法兰部位成形过程的速度场进行着重研究。

图4(a)所示的工艺1中,坯料均由镦粗经斜面挤出,流动速度非常快(2500mm/s以上),坯料继续流动首先接触到下模法兰部位发生类似“回流”现象,同时坯料发生弯曲。坯料继续径向流动接触到下模桥部,此部位材料的流动方向主要是径向,导致“回流”现象更加明显,形成材料表面拉入内部形成折叠。同时坯料弯曲时的“压印”也由径向向外流动,法兰上部出现了内凹现象。上模继续下行,桥部形成,法兰下部基本充满,上部坯料的凹坑更加明显,由于腹板部位的坯料继续向外快速流动,靠近上模桥部坯料受到阻力向外流动较慢,法兰上部最后成形部位坯料可能形成回流,造成折叠缺陷。

图4(b)所示的工艺2中,由于镦粗直径加大,中心部位材料减少,在弯曲时材料流动速度(1600mm/s左右)明显比工艺1低,接触下模时也未发生“倒流”现象,但弯曲“压印”流动现象仍然存在,只是内凹的程度有所降低。笔者预测法兰上部有折叠,较工艺1缺陷深度有所下降。

图4(c)所示的工艺3中,由于镦粗坯料的改进,首先发生弯曲,法兰部位坯料较多,弯曲“压印”部位坯料发生双向流动,“压印”不会流动,法兰部位发生类似镦粗成形,法兰完全成形后才发生坯料完全径向向外流动,因此法兰成形良好。在齿毂的成形过程中,材料的径向向外流动仅发生在最后成形阶段,因此成形力的降低也较为明显。

⑶锻件试制结果分析。

由图5可见工艺1和工艺2试制出的齿毂法兰正反面均有折叠出现,工艺1的折叠现象更为明显,而工艺3试制出的齿毂锻件法兰部位未见任何质量缺陷,表面质量优良。而且工艺1和2试制出的齿毂明显偏厚,法兰部位甚至出现缺肉现象,打击力过大,超出了设备的能力。

结束语

图5 三种工艺试制齿毂法兰正反面

图6 齿毂锻件

基于应变的等静压法设计的出坯形状可使锻件成形良好无缺陷,而且锻造力下降较为明显,模具寿命有较大的提高,模具的修理频率大大降低。在锻造工艺设计研发阶段运用DEFORM进行工艺预设计的应用越来越多,同时工艺人员对软件的依赖性也越来越大。然而软件的缺陷预测基于计算结果的极限值(比如预测折叠的折叠角),不能完全反应真实的情况。

阮发林,工程师,主要负责大型模锻件模具设计、工艺设计、电动螺旋压力机应用。