长轴类锻件的逆向工程

2014-10-10王晓花陈文琳周香合肥工业大学材料科学与工程学院

文/王晓花,陈文琳,周香·合肥工业大学材料科学与工程学院

长轴类锻件的逆向工程

文/王晓花,陈文琳,周香·合肥工业大学材料科学与工程学院

逆向工程作为一种非常高效的产品设计思路和方法,可以迅速、精确、方便地获得实物的三维数据及模型,改变传统产品设计开发模式,大大缩短了产品的开发周期,提高了产品研发的成功率。这门技术是随着科技发展、产品设计的需要而产生的一种先进的产品设计制造过程,是一种交叉的技术,在测量、图像、图形、先进制造多个领域拥有极其广泛的应用前景。

本文在现代产品造型理念的指导下,以先进的设计理论、方法、技术为基础,运用工程设计经验、知识和创新思维,对已有新产品进行解剖和再创造,是对已有设计的重新设计。其工作流程示意图如图1所示,其中,曲线、曲面拟合是整个过程最关键、最复杂的一环,而曲面重构又是这一环节中的核心部分。本文作者对点云处理和曲面构造中的关键技术与技巧进行总结,并以实例加以说明,对其他形状反求工程有很好的借鉴作用。

图1 逆向工程流程示意图

数据采集及数据处理

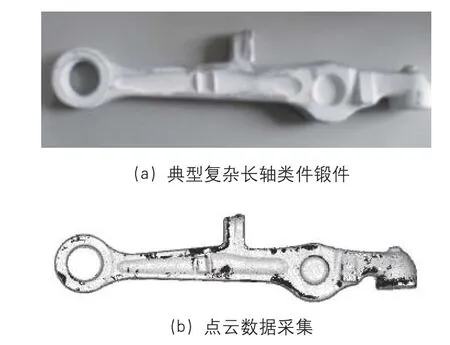

本文使用KZ-50/P08-b三维激光数码处理设备对典型复杂长轴类锻件进行扫描,获得所需点云数据。数据采集之前,在制件表面喷一层荧光粉,如图2(a)所示。得到如图2(b)所示的点云数据,点云数据采集质量较好,有个别未采集到的地方,可以根据周围点云的曲率进行曲面制作。

图2 点云数据采集及处理

数据处理包括数据预处理、数据分块、数据光顺、数据优化及散乱数据处理等5个步骤。数据处理是逆向工程建模中非常关键的环节,其结果直接影响到后期模型构造的质量。反求软件可以处理几万至几百万的点云数据,根据这些点云数据构造的曲面具有良好的品质和曲率连续性。

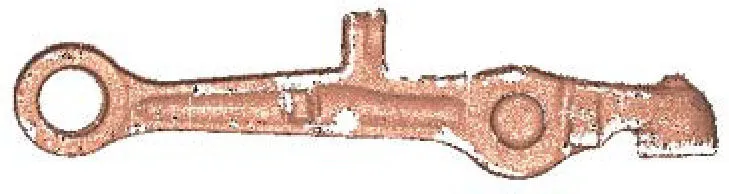

该摇臂件为对称件,应该调整点云使其位置和实际坐标系吻合。这一步调整很耗时,但非常关键,关系到曲率连续和镜像操作。在这里采用六点定位原理对点云位置进行调节。三角形网格化后点云着色效果如图3所示。

图3 三角形网格化后的点云

长轴类锻件的曲面重构

观察该铝合金锻件曲率变化,根据曲面的走势进行特征分块和点云分割。这样有利于控制点的调整以及提高曲面的制作质量。如果需要基于曲线进行构面,则先拟合G2以上连续曲线,并对曲线进行检测和调节,保证精度和光顺性要求,对需要连接的曲线,要保证两阶以上连续,再在曲线的基础上对曲面进行拟合。本文采用较多的是BEZIER和均匀B样条曲线。对基于曲线所重构的曲面片进行光滑连接和曲面片整体误差和光顺性检测,对精度未达到的局部稍作调整。对所有构造的曲面片至少保证G1以上连续,精度在0.2以上。

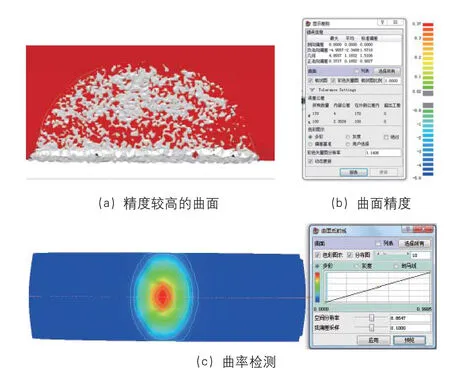

曲面与点云误差调节比较小的情况如图4(a)所示,图4(b)显示了在所创建曲面外的点在法向距离曲面的分布。从图中可以看出,扫掠面的点云在法向距离曲面的数值较小,符合精度。利用上述方法制作出来的曲面经过曲面反射线检测时会发现曲面比较光顺,曲率比较连续,质量能够满足要求,如图4(c)所示。

反求软件中曲面的拼接技术

图4 曲面质量评估

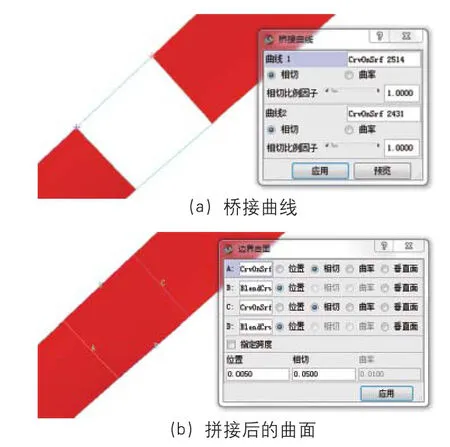

曲面片的拼接比较复杂,它要求两拼接曲面片具有G1连续性或称为切平面连续。两连接曲面必须具有G0阶连续性;在G1连续的公共连接处应具有相同的节点矢量。本文在曲面的拼接过程中,对所拼接的相邻2个曲面片在拼接的边界处,对边界两侧的两列控制点进行局部调整,以实现它们三点共线,从而实现2个曲面片在公共连接线上有共同的切平面,达到G1连续。对边界控制点进行局部调整的直接后果,必然降低了曲面拟合的准确性,但兼顾了曲面拼接的光顺性。拼接前和拼接后的效果如图5(a)和5(b)所示。

图5 曲面拼接

三面相交处曲面和特征圆孔曲面构造的技巧

在反求软件中,倒圆角之后会出现三面圆角相交的情况,要进行圆角的连接。一般经过桥接曲面后,利用边界曲面命令进行构造。但使用这种方法制作出来的曲面质量不佳,两个面间不是圆滑过渡的,而是有一定凹凸或尖角出现,如图6所示,影响工艺设计。因此作者在制作三面连接处曲面时,不使用反求软件,而是利用CAD软件对其进行制作。

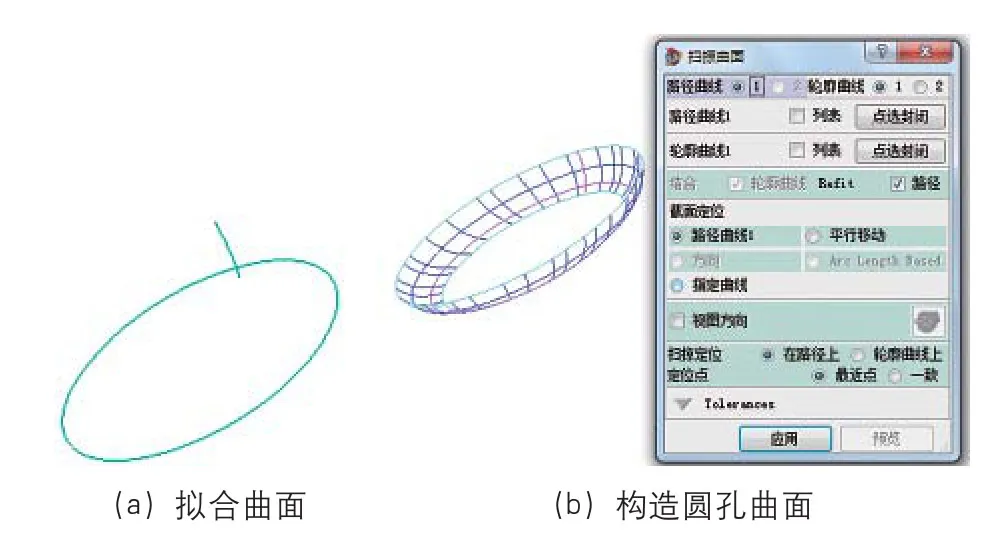

在反求软件中,创建曲面的方式有多种,但选择的方式必须要满足曲面本身的曲率连续。本文使用截取交互模式点云拟合出曲线,然后扫掠得到曲面,如图7所示。这样建立起来的曲面,调节控制点较少,避免了曲面断裂的情况。

曲面质量检测及实体模型的建立

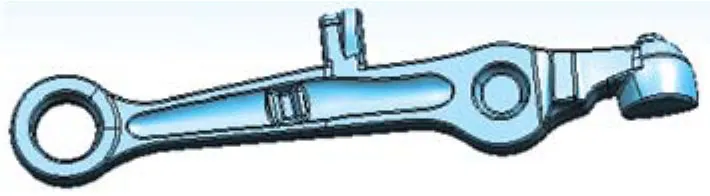

前文总结了几条制作曲面的主要技巧,对曲面修剪缝合后得到摇臂件的曲面模型,如图8(a)、8(b)以及8(c)所示,分别为其主视图、俯视图与轴测图。

图6 三边相交曲面的构造

图7 特征圆孔的制造

得到CAD模型后,要对其进行质量分析。首先要选择曲面到点云的偏差参数。将最大检测距离选为1mm,最大角度选为5°,如图9(a)所示。选择好参数点击应用,检测到的结果如图9(b)所示。

由图9(b)分析可知,点云到曲面之间的偏差绝对值的最大值不超过1,符合要求。误差值接近于1的地方基本上是在飞边处。一般情况下,在反求软件中锻件飞边处的曲面不按照误差去调整,而使这部分曲面与周围曲面的曲率一致即可。误差值接近于-1的地方,多数出现在圆角处,由于部分点云未扫描到,或者由圆角曲面误差较大造成。但总体曲面比较漂亮,曲面质量也比较高,符合设计要求。最后使用CAD软件将曲面模型实体化(图10),以便后续分析。

结束语

本文主要对典型复杂长轴类锻件进行了反求,总结了在曲面制作过程中的一些技巧:

图8 制作好的曲面模型

图9 曲面质量检测

图10 曲面模型实体化

⑴点云数据的预处理(如噪声处理等),增强数据的合理性及完备性,点云在软件中定。

⑵摇臂关键曲线的创建包括平行点云截取、交互模式点云截取、拟合曲线和曲线调整等。

⑶摇臂CAD曲面的重构包括曲面的创建、曲面控制点调整、曲面质量检测、曲面拼接以及多面相交过渡处曲面的创建。

⑷摇臂曲面的评估包括关键的参数选择和评估。

王晓花,合肥工业大学材料科学与工程学院硕士研究生。