电磁式换向转换开关的研制

2014-10-09湘潭电机股份有限公司特种电气事业部电气研究所蔡耀成

/湘潭电机股份有限公司特种电气事业部电气研究所 蔡耀成/

电磁式换向转换开关的研制

/湘潭电机股份有限公司特种电气事业部电气研究所 蔡耀成/

针对电轮自卸车和工矿电力机车的特殊工况,文章介绍了一种由电磁/永磁复合驱动主轴转动和复合开关触头组件的接触系统组成的电磁式换向转换开关的设计方案。试验表明该设计启动转矩大,响应迅速可靠,满足大型矿用自卸车和工矿电力机车电传动系统中电空类牵引电器无气化改造的设计要求。

电磁/永磁复合驱动机构 复合开关触头组件 换向转换开关

0 引言

电动轮自卸车、工矿电力机车运输是我国大型及超大型露天矿业广泛采用的二种运输工具,在目前已有技术中,电动轮自卸车、工矿电力机车中主线路在无负载电流下,牵引电动机组用于改变旋转方向和电力机车牵引-制动工况转换的必备电器部件仍是多回路大电流位置转换开关。传统的换向转换开关采用压缩空气驱动,存在管路易受环境影响(如冰冻、泄漏、堵塞等)、难维护、气密性差等弊病,使系统的工作不稳定,在高海拔地区及高寒地区尤为突出。不适于现代工矿运输中越来越高的综合指标要求。

电磁式转换开关克服了上述结构的缺点,摒弃电空驱动系统,用电磁驱动机构操作取代电磁阀及汽缸传动机构,从总体结构上取消气路,可杜绝因气路系统缺陷引起的电器故障,大大减少维修量,具有运行可靠性高、通用性强等优点,提升了电气系统的整体质量水平,是今后转换开关的发展趋势。本文介绍了一种电磁式转换开关的设计方案。

1 技术特性

传统的反向器和转换开关由压缩空气驱动,存在前述诸多缺点。

若主轴采用电磁驱动机构,由于转换开关的触头多,触头开距大,吸合行程长,反力大,造成保持力大,则电磁驱动机构所需的电磁功率相应较大。保持时,即使采用节能方式供电,也会有较大的能耗发热,而且电路持续通电,必然会导致系统不安全因素的增加;如若采用机械锁闭结构,还需增加电磁解锁机构,使整个系统复杂。另外,在目前已有技术中,转换开关具有多组开关触头组件,每组开关触头组件均由一个动触头及对应的二个静触头构成。当牵引电动机组中的电机数量增加时,相应要增加更多的开关触头组件,主轴将更长,造成开关体积庞大,且电子控制器不能集成在换向转换开关上。

综合多个因素的利弊比较,设计方案采用一种含复合开关触头组件、电子控制器与电磁驱动机构集成一体的电磁式换向转换开关。

(1)主要技术参数

主触头: 额定电压:DC1500V;额定电流:400A~700A;

开距:不小于18mm;终压力:50~100N;超程:4~8mm;

主触头数量:4常开、4常闭(电动轮自卸车);8常开、8常闭(工矿电力机车);

工作位置数:2个(不带电转换);

辅助触头:额定电压:DC24V、(DC110V)约定发热电流:10A、额定电流:1A;

控制回路: 额定电压:DC24V(电动轮自卸车);DC50V、DC110V(工矿电力机车)。

(2)基本结构

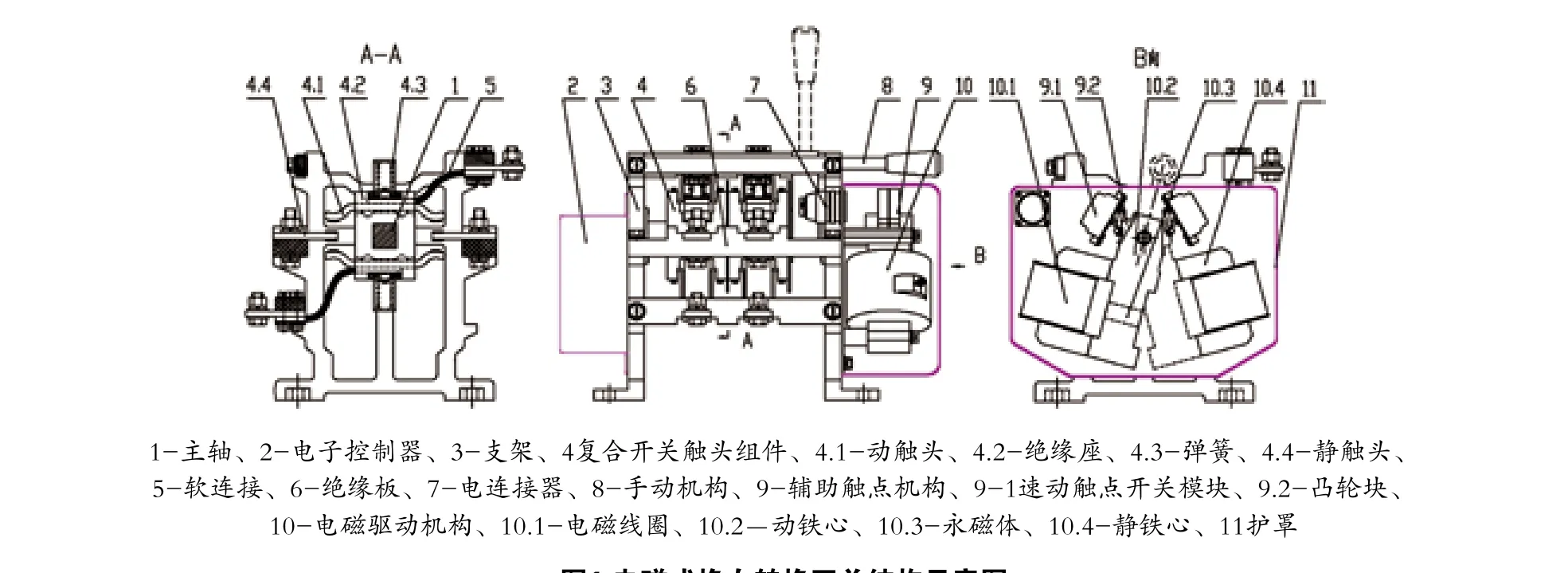

电磁式换向转换开关结构示意图如图1所示。

设计方案的转换开关是一种多模块(可以是单模块或更多模块,图例为二模块)电磁式换向转换开关。

转换开关的主轴通过轴承安装在二端的安装支架上。在主轴上绝缘固联有一个或多个复合动触头组,动触头组安装有软联接引出至绝缘板条上;与复合动触头组对应的位置上对称设置有静触头,静触头安装在绝缘板上;绝缘板的二端与安装支架相连接。

主轴尾端的安装支架上装有电子控制器及低压接线座。在主轴上固联有一个带折叠定位的手动操作机构,折叠式结构可使转换开关的安装体积更紧凑,使用更安全,可在车辆控制电路发生故障时实现无载手动转换;主轴的前端联有带动主轴转动的电磁/永磁驱动机构,包括一个与主轴固联的带永磁体的摆动式动铁心、动铁心上装有辅助触点机构;动铁心的二侧对称设有静铁心,其上安装电磁吸引线圈;电子控制器与电磁驱动机构通过电连接器连接,使连接快捷准确,使用维护便利。

2 复合开关触头组件

图1 电磁式换向转换开关结构示意图

复合开关触头组件由绝缘座、弹簧、动触头、自适应万向球销组成。复合动触头组通过绝缘座固联在主轴上,绝缘座上装有触头压力弹簧;二个动触头沿主轴径向上下对称排列,其中心两侧设有自适应万向球销,可自动弥补触头的接触不良现象,弧形接触面在转动时有自洁功能,可增加触头接触面,使工作更可靠。动触头的一侧固联软联接,供对外接线用;静触头接触部分的二侧有银合金触头片,尾端供对外接线用。动、静触头沿主轴轴向均匀对称排列,其接触部分均嵌有银合金片,可大大减少接触电阻,降低触头温升,增强抗环境侵蚀能力;每个复合动触头组模块为一组双刀双掷开关。由于复合开关触头组件的两个动触头对应两个静触头,与已有技术相比主轴尺寸缩短接近一半,从而复合开关触头组件、电子控制器与电磁驱动机构可以集成一体,大大减小电磁式换向转换开关体积。在主轴尺寸一定的情况下,可组合控制更多的机组。采用模块化积木组合结构设计,根据不同系统的不同要求对主触头系统、辅助触头系统可作不同的组合,派生出相关系列产品。

3 电磁驱动系统结构与辅助触点机构

电磁驱动机构由电磁线圈、静铁心、动铁心、永磁体与防护罩组成;电磁驱动机构内安装有辅助触点机构,由与动铁心固联的多个凸轮块及装在凸轮块周向对应位置上的速动触点开关模块构成,随动铁心的摆动而转动,可按不同要求组合或扩展;控制触点采用1NO+1NC速动开关触点模块,具有高可靠性,触点速动、自净且分断容量大等特点,从而进一步提高了辅助触点动作的安全可靠性,使整体结构简洁、美观,可满足恶劣工况的要求。

铁心采用电工纯铁或10号低碳钢可保证足够的导磁率并避免工作中的剩磁。电磁线圈采用模压注塑成型工艺。通过改变线圈绕组参数即可满足不同控制电压的要求。

电磁驱动机构上设置的防护罩可使永磁体得到有效的保护,防止铁磁性物质的粘附。

4 摆动式电磁/永磁复合驱动机构

(1)电磁/永磁复合驱动原理

设计方案采用复合驱动机构作为主轴转动的驱动机构,采用电子控制、电磁操动、永磁保持的方式动作。动铁心中安装永久磁钢,配合电磁线圈实现动作的转换及转换位的保持。二个电磁线圈同时通入脉冲电流,同时得电励磁产生供主轴转动的电磁驱动力,一个产生吸力,另一个产生斥力,使动铁心向转换侧摆动,当动铁心摆动过中间位置并靠近转换侧时,装在动铁心上的永磁体产生的磁场与产生吸力的电磁场叠加,使动铁心迅速吸合到转换侧。完成了动作的转换后,电磁线圈断电,仅通过永磁体产生的磁力就可保证电磁式换向转换开关在最终位置的保持力。

(2)永磁钢的选用

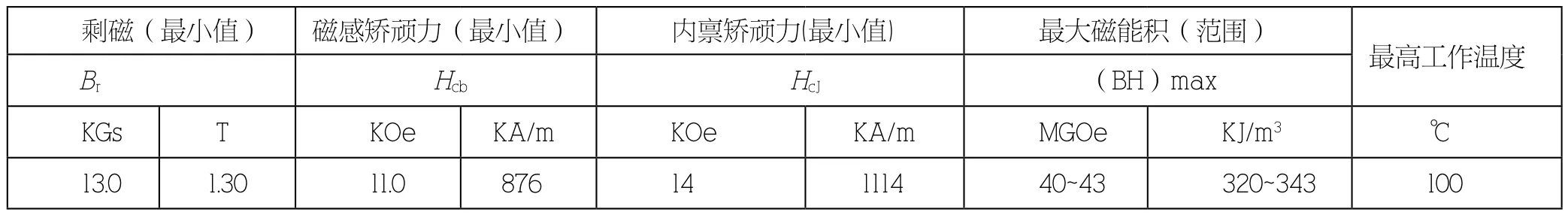

烧结钕铁硼是当代磁性最强的永磁体,它不仅具有高剩磁、高矫顽力、高磁能积,高性能价格比等优异特性,而且容易加工成各种尺寸,特别适用于研制高性能、小型化、轻型化的各种换代产品。经多方案比较,采用烧结钕铁硼的永磁钢产品。

设计方案中采用的永磁钢特性见表2。

表2 永磁钢特性

5 脉动驱动电路的设计

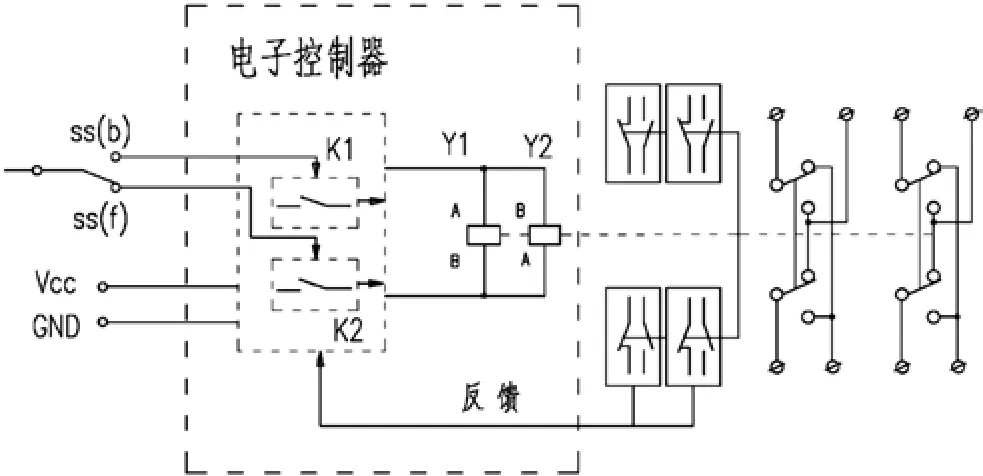

驱动机构的控制原理图见图2。

图2 控制原理图

控制电路主要由驱动电路、电子转换开关K1、K2和开关控制器构成。当司机控制器发出转换信号(如转到向前位ss(f))时,控制端由低电平变为高电平,开关控制器控制开关K1闭合,其驱动电流(设为正向)进入线圈Y1、Y2,使之同时得电励磁,驱动动铁心向一侧转换;到位后辅助开关给出到位反馈信号,开关控制器经过短时延时后将转换开关K1断开,线圈断电;需要动铁心再次转换时,司机控制器发出转换信号(如转到向后位ss(b)),这时,开关控制器将转换开关K2接通,反方向为线圈通电,同时使两个线圈反向电流励磁,则动铁心完成再次转换,并在到位后自动切除线圈电路。用短时脉冲电流供电驱动,具有控制简单、工作稳定且节能、体积小等特点,达到了高可靠性、长寿命、免维护、易操作的目的。

6 试验

经实车试验,在电器柜原安装位置上,摈弃掉气路系统,直接替换上电磁式换向转换开关即可投入使用。由于电子控制器与整体已集成设计在一体,使得控制方法十分便捷,其操作方便, 动作可靠,为电动轮自卸车及工矿电机车的升级换代提供了可靠保证。

7 结束语

当前, 随着大型及超大型露天矿业运输的迅速发展,在高寒地区改造气动类牵引电器的呼声越来越高。该电磁式换向转换开关的设计符合我国矿用电动轮自卸车、工矿电机车电传动系统的发展趋势,它与现有传统气动驱动式转换开关相比,具有结构新颖简洁、系统可靠性高、节能、体积小、使用材料新、制造工艺先进等优点,完全可以满足电动轮自卸车及工矿电机车上对牵引电器使用的特殊需求。

[1] 周茂祥.电器设计手册[M].北京:机械工业出版社,1992.

[2] 张冠生.电器理论基础(修订本)[M].北京:机械工业出版社,1997.

[3] 蔡耀成,唐飒君,曾广金.复合开关触头组件及包括该触头组件的换向转换开关:中国, ZL201220049542.4[P].2012-9-19.

[4] IEC 60077-2.铁路应用机车车辆电气设备(第2部分).电工器件通用规则[S].