锻钢活塞锻造及余热淬火分析

2014-11-24合肥工业大学材料科学与工程学院安徽230009

合肥工业大学材料科学与工程学院 (安徽 230009) 王 杰

安徽安簧机械股份锻造公司 (安庆 246005) 黄昌文 丁金根

活塞是发动机的核心零件,决定着发动机性能。活塞工作环境极其恶劣,这就要求其不仅力学性能达到要求,还要具备抗高温高压能力。为了获得相应力学性能及抗高温性能,适当的热处理是必不可少的。热处理过程是温度、组织转变、应力三个方面相互作用的复杂过程。

1.活塞加工工艺

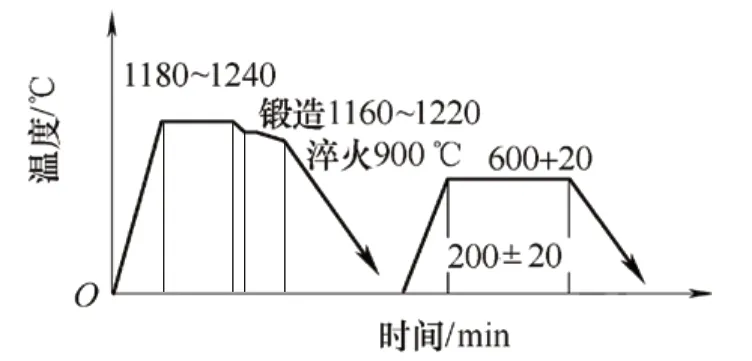

42CrMo4锻钢活塞生产原材料采用φ90mm×200mm钢坯,使用中频感应炉加热到1200~1240℃,淬火冷却介质使用L—AN22全损耗系统用油代替普通淬火油。具体加工工艺路线为:加热→锻造→切边→淬火900℃、回火(600℃)→铣顶杆→钻孔→抛丸、磁粉检测→成品检验→包装、入库出运。活塞实体如图1所示。

图1 活塞实体照片

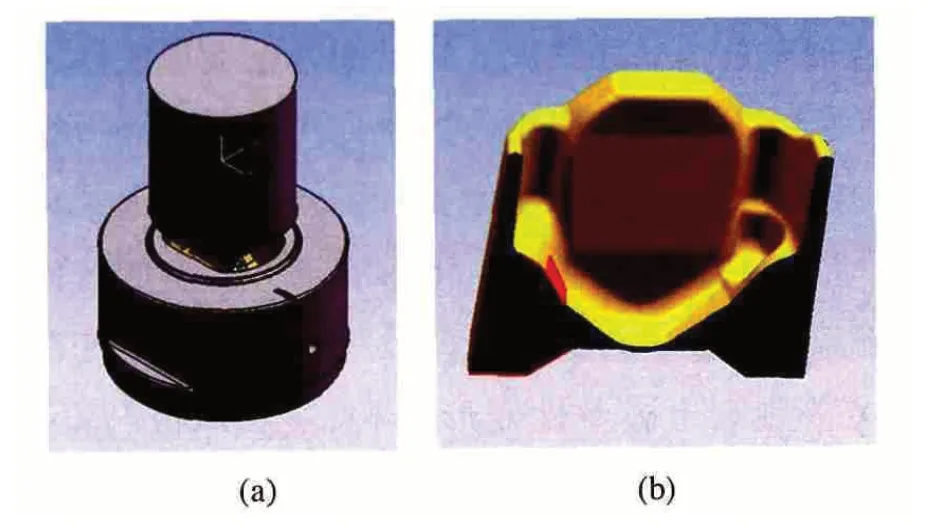

活塞热处理工艺:活塞锻后冷却至900℃利用余热淬火,淬火冷却介质为L—AN22全损耗系统用油,油温控制为20~60℃,淬火后及时进行高温回火,回火温度(600±20)℃。热处理工艺如图2所示。

图2 活塞锻后余热淬火+回火工艺

2.有限元模拟

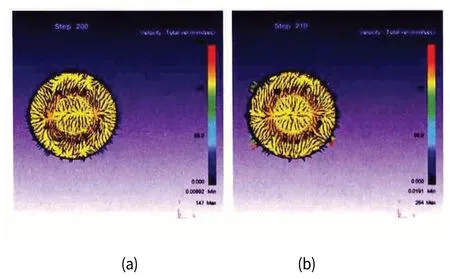

(1)模型建立 锻造过程模型建立。利用UG分别建立凸凹模及坯料,并将3个部件装配到一个文件中(方便在DEFORM中对准中心),如图3a所示,导出STL文件,并导入DEFORM-3D。热处理过程模型建立。因为工件是对称的,取1/2作为模拟对象,如图3b所示。

图3 模具及活塞三维模型

(2)锻造过程模拟 具体参数设置如下:①材料参数。毛坯选用42CrMo4,在材料库中适应条件选择Hot Forming,steel 选择42CrMo4,模具材料选择AISI-H-13。②环境设置。模锻温度为1200℃,模具初始温度定义为20℃,网格划分数40 000。③运动参数。凹模固定不动,凸模运动速度50mm/s,运动方向Z-,凸模从刚接触坯料开始运动。设置运行300步,步长为0.3,接触关系选择塑性剪切(Shear)摩擦模型,摩擦因子选择Hot Forming(dry)0.7。

模拟结果及对淬火裂纹影响分析。模拟在210步结束,模拟结果很好地显示了材料最后的流动方向速度,从图4a 200步到图4b 210步锻造过程最后阶段,活塞凹槽底部以外的材料向心部流动,凹槽内部材料向外流动,在凹槽处材料流动形成倒“人”字形,故此该处易形成折叠。在折叠处易产生裂纹,在后期淬火过程中扩展开来。

图4 热锻成形速度场分布

模拟结果显示,锻后活塞不同部位温度差异较大,如图5所示,活塞凹槽底部周边差异最大,所以活塞淬火过程中马氏体转变不能同时进行。如图5b所示活塞底部凹槽区域温度高达1000℃以上,过高的温度导致奥氏体晶粒粗化,加上锻造过程的晶粒受力变形,原本粗大的奥氏体被进一步拉长。锻造后利用余热立即淬火,短时间内粗大奥氏体无法回复,淬火后即获得粗大片状马氏体,使淬火组织和内应力的不均进一步增大,诱发显微淬火裂纹产生。从图5a、图5b分析,活塞底部外层温度较低、心部温度较高,外层先冷却收缩,此时心部处在塑性状态热应力被塑性变形缓和;当外层冷却完成后,心部冷却收缩,此时温度较低塑性降低,在凹槽处形成残余拉应力,在拉应力的作用下显微裂纹逐渐扩展开来。

图5 热锻成形温度分布

(3)淬火过程热应力模拟 淬火过程主要参数设置:由于热处理材料库中无42CrMo4,故此只能依据钢的含碳量做近似处理,从DEFORM安装文件导入Demo Temperor—Steel.KEY,设定w(C)为0.4%。为对比不同温度热处理后残留应力,坯料初始温度分别设为860℃、1000℃,Austenite设为1。自动划分网格12 000,添加淬火过程,选着接触面。设置温度变化步长2℃/步;最大最小时间步长分别为0.01℃/步和10℃/步。

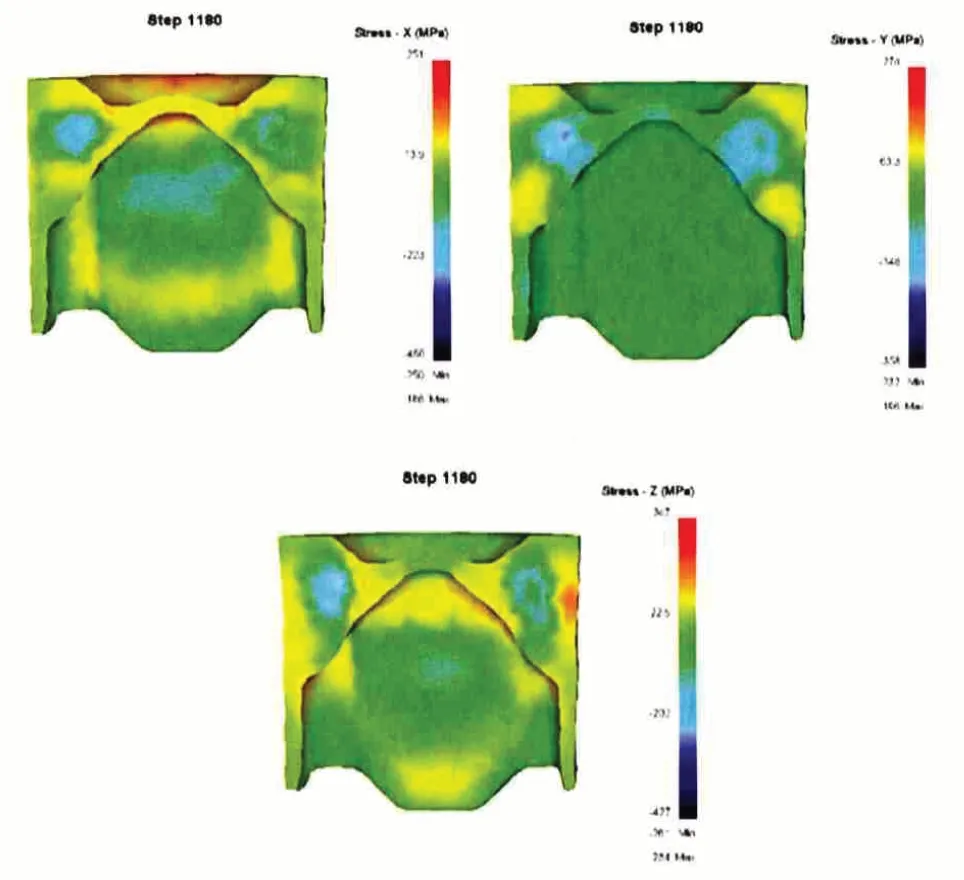

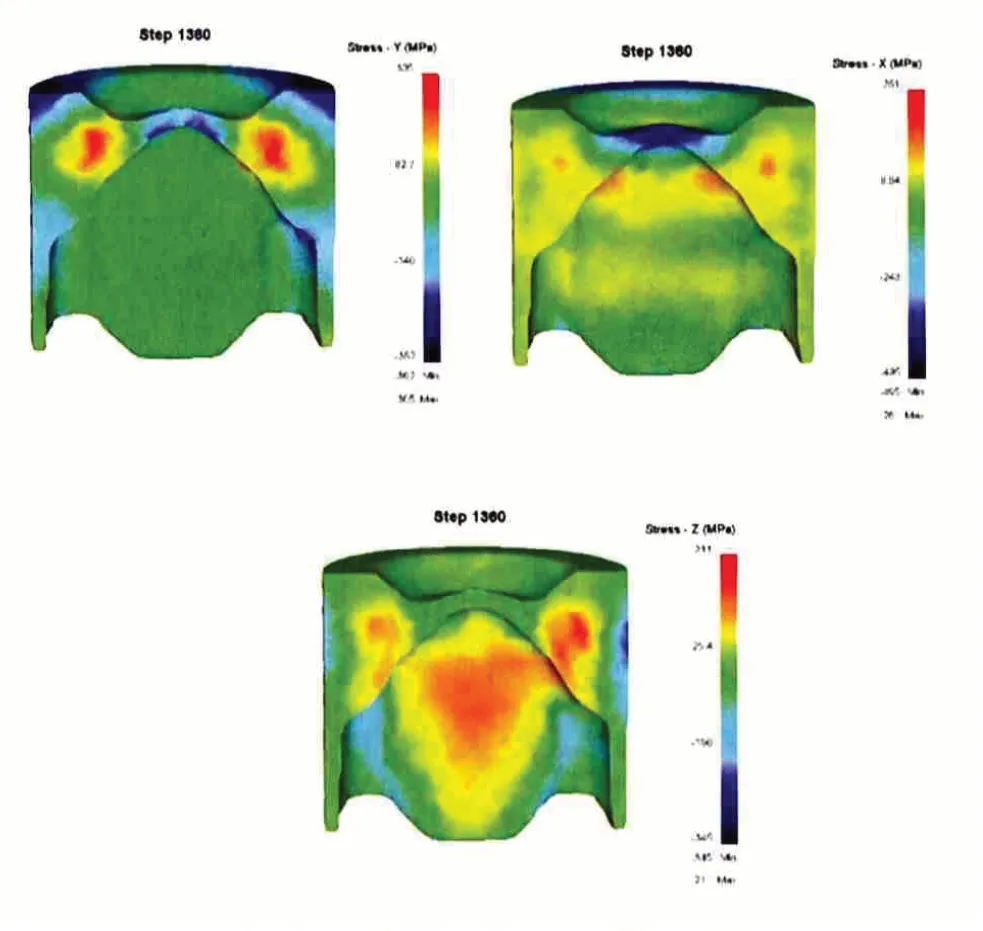

淬火温度对余热淬火裂纹产生的影响。模拟中选择两种淬火温度860℃、1000℃,空气介质系数为0.02,淬火冷却介质热交换系数为5.5,锻后淬火温度为860℃、1000℃时X、Y、Z三个方向的热应力分布分别如图6、图7所示。

图6 860℃淬火活塞应力分布

图7 1000℃活塞应力分布

分析可知,1000℃活塞淬火后淬火热处理应力略高于860℃淬火热应力,活塞底部凹槽处处于拉应力状态,易诱发裂纹缺陷,但模拟显示两个温度下活塞淬火残余应力并不大。可见,淬火温度越高产生裂纹倾向越大的原因并非高温引起残余应力过高,而是高温导致淬火组织粗化,断裂强度降低。

3.结语

(1)借助Deform-3D 有限元软件模拟分析了锻钢活塞锻后余热淬火过程,得出锻件锻造过程材料流动,工件淬火后残余应力的分布,活塞底部凹槽处为产生裂纹缺陷危险部位。

(2)淬火加热温度愈高,淬裂倾向愈大,并不是由高温热处理宏观应力增大引起的,温度过高导致晶粒粗大、断裂强度降低才是其根本原因。