4芯平行集束导线的模具设计及工艺要求

2014-09-28肖秋雷唐乾勋

肖秋雷, 唐乾勋

(广西纵览线缆集团有限公司,广西南宁530031)

0 引言

平行集束导线采用紧密型对称分裂结构,使导线的电感降低,线间介电常数增大,电容量增加,使电路电抗大幅度降低,最终实现扩容降损的目的。它还具有机械性能高、安装敷设方便、成本低等优点。

该结构导线广泛应用于农村低压电力配电系统,应用较为广泛的是4等芯、3+1芯、2芯结构。2芯采用直线平行结构;3芯采用三角形结构;4等芯和3+1芯采用方形(菱形)结构。

本文主要介绍了4芯方形平行集束导线挤出模具的设计、偏心度调节方式和生产工艺中的注意事项。

1 集束导线的特点

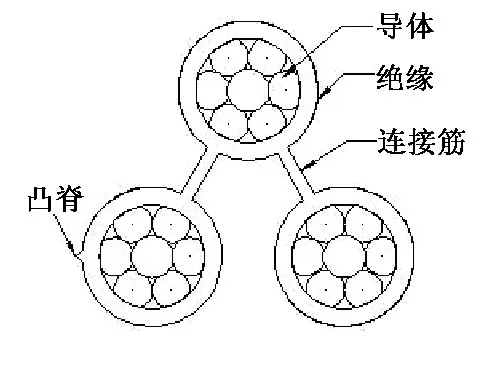

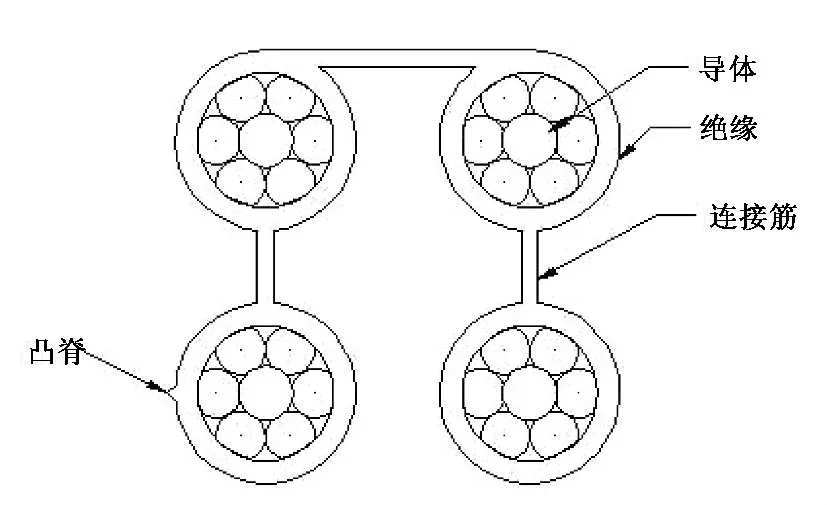

2芯、3芯、4等芯(3+1芯)平行集束导线的结构分别见图1、图2和图3。图中中性线带一根凸脊用于识别相序标识。

由图1、图2可知,2芯和3芯结构挤出时挤出塑料压力较为均匀,绝缘厚度和偏心度均较易控制,生产工艺要求也不高。

从图3可知,4芯平行集束导线是分裂结构,要通过3条连接筋将4根绝缘线连接在一起,挤出收线时展平收取在盘子上,收线卷取方式见图4。该结构集束导线挤出时导线中心和导线外部压力不均匀,绝缘厚度不易控制,偏心度难以调节。

图1 2芯结构

图2 3芯结构

图3 4芯结构

图4 4芯展平收线图

为了解决4芯平行集束导线挤出时塑料压力不均匀、偏心度难以调节等问题,我们设计了一种微调挤出模具。

2 集束导线微调挤出模具的设计

4芯平行集束导线在挤出时4根导体共同挤出,塑料在模具内压力分布不均匀,靠外的绝缘偏厚,靠内的偏薄,且无法进行调整。而传统挤出模具采用上、下、左、右互相垂直的调偏螺栓调节挤出偏心量,本身模具内部流道和压力的不平衡,挤出偏心不易调节,故挤出厚度不均匀且不易控制。

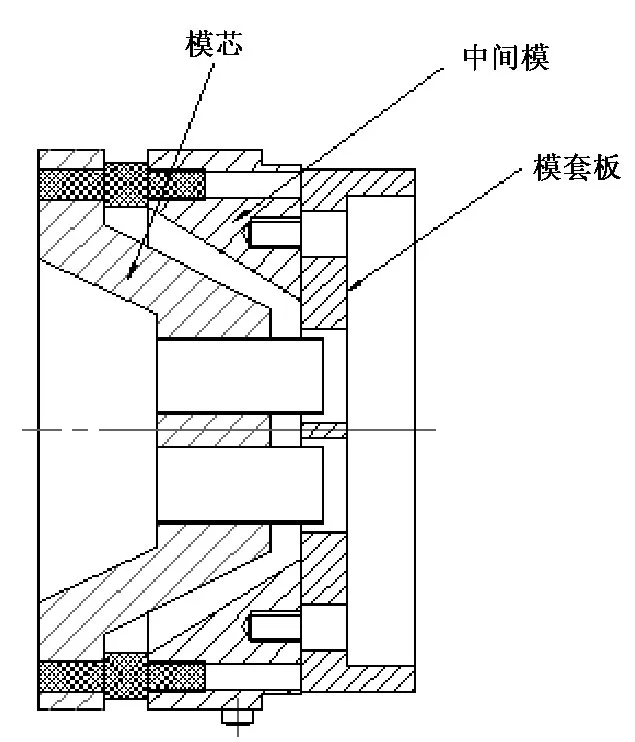

图5 4芯平行集束导线模具装配图

我们设计的微调型模具为半挤管式,模具由模芯、中间模、模套板三部分组成(见图5)。这样设计是为了更好地调整偏心,模芯与中间模部分在装入机头后,靠机头的一块压板固定在机头内,不可移动,模套板可以通过机头的4颗调偏螺栓进行偏心微调节。

2.1 模具尺寸

导体截面为10~70 mm2时,模芯内孔尺寸d=导体外径+0.5 mm;当导体截面大于70 mm2时,内孔尺寸 d=导体外径 +1 mm,模芯壁厚0.5 mm。因为模具设计为半挤管式,所以模套的尺寸设计为模芯孔外径+2倍的绝缘标称厚度。

2.2 模具的装配

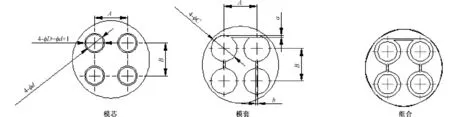

最初设计的模套四孔的横竖间距与模芯的相同(见图6),经过调试后,生产出的绝缘外侧偏厚,内侧偏薄。分析其原因是塑料在模具外侧流道段,压力较小,内侧流道较远,压力较大,所以才产生外厚内薄的情况。

我们经过分析,对模套进行尺寸微调。如图7所示,将模套四个内孔的位置进行微调,模套横向间距与竖向间距同时减少t(t的取值与绝缘厚度有关,厚度越厚t值越大)。

我们以4×35的模套调整距离为0.2 mm为例进行试制。调整后,模具组合内侧部分的厚度会相应增宽,这样有利于对模具内侧的压力进行调整,增加内侧的出胶量,以达到与外侧挤出厚度相等的效果。经过多次调整与实验后,该平行集束导线绝缘偏心度基本达到理想效果。

3 工艺要求

3.1 模具装配的工艺要求

4芯平行集束导体在生产时,因挤出压力的不均匀,造成偏心不合格,所以适当减少模套板上的4个内孔的横向间距与竖向间距。线径越大时其减少的间距越大,具体要减少的间距数值,要经过多次的试验,才能得出。所以在生产时需制备几个不同间距的模套板,以便于随时更换与调整。

模具在第一次调节好后,拧紧模套板的四个螺栓,将模套板固定好,待下次生产可直接作为免调模具使用。

3.2 导线生产的工艺要求

(1)平行集束导线放线张力要尽可能保持均匀,以免因张力不均匀而造成绝缘开裂或连接筋断开。

(2)冷却水尽量靠近机头,便于绝缘线一出机头就进行冷却定型,以防绝缘线在挤出后出现粘结现象。

(3)生产时在出模具的水槽处放置一个自行设计的冲水装置,从下开口无连接筋处冲水,防止下面两根绝缘线芯粘连。

(4)为便于牵引及成盘收线,在牵引前,通过双导轮将方形线展平,待四芯绝缘成平行状后,再进行卷绕成盘收线。

图6 最初设计的模具结构

图7 微调后的模具结构

4 结束语

我们采用4芯平行集束导线微调挤出模具调节偏心度,按照相应的工艺控制要求,生产出符合国家电网技术规范的4芯平行集束导线。此方法也为多芯电缆的挤出工艺调节提供了参考。