废酸的处理利用技术介绍

2014-09-28仇晓丰徐志锋

仇晓丰,徐志锋

(南通久信石墨科技开发有限公司,江苏 南通226011)

化工产业高污染产业,其三废排放量很大,其中,废酸(主要代表是硫酸、盐酸、硝酸)对环境破坏极为严重,因此,必须对其处理和回收,使其能够得到最大化的循环利用。

1 废硫酸的循环利用

1.1 含氯废硫酸

硫酸中含有游离氯不仅影响硫酸的使用,而且容易挥发的氯气会对环境造成极大的危害。针对这一情况,南通久信石墨科技开发有限公司对废硫酸的脱氯工艺进行了研究,研制出一种有效又便于操作的工艺路线,见图1。

硫酸静置后,用泵打入过滤器去除酸中的悬浮物,过滤后的清液自过滤器上部自流入脱氯塔的顶部,与脱氯塔下部进入的热空气逆向接触吹除氯气。塔底脱氯后的稀酸进入稀酸罐循环脱氯。脱氯塔顶部脱除的氯气进入碱液吸收塔,通过碱液循环罐循环吸收,吸收液达标排出。该工艺可将游离氯含量降低到 150×10-6以下。

图1 硫酸脱氯装置流程示意图

该过滤器采用新型材质的种植膜液体过滤技术。所选择的种植膜过滤器内衬增强聚丙烯,有着耐强酸、过滤性能好、精度高、脱泥性好等特点,配备专用的挠性阀门,PLC控制系统。可实现在线自动反冲清洗,过滤与反冲清洗交替进行,循环往复,连续运行。过滤后的清液进入上腔,由液位差溢流进入脱氯塔,过滤后的渣液从过滤器底部流入渣浆槽沉降,上部沉降清液用泵再次打回过滤循环槽后继续循环过滤,下部沉降杂质排放地沟。

该工艺有效地解决了氯碱行业氯气干燥产生的废硫酸的问题,脱氯后的废硫酸经浓缩后可重回到干燥工段,使硫酸得到了循环利用。同时收获了副产品次氯酸钠。

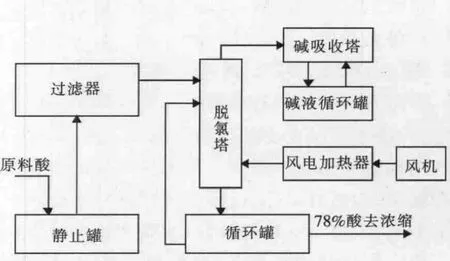

1.2 含氟废硫酸

在氟化氢的生产中会产生一定量的废硫酸,其中,含有的氟化氢(氢氟酸),氢氟酸与硫酸的分离也是化工行业比较关注的一大问题。当氟化氢含量较低时,可以用热空气吹扫的方法将其从硫酸溶液中解析出来,然后进入吸附装置及碱洗塔,流程图见图2。

脱氟化氢后的硫酸可以进行浓缩重新返回氟化氢生产单元。

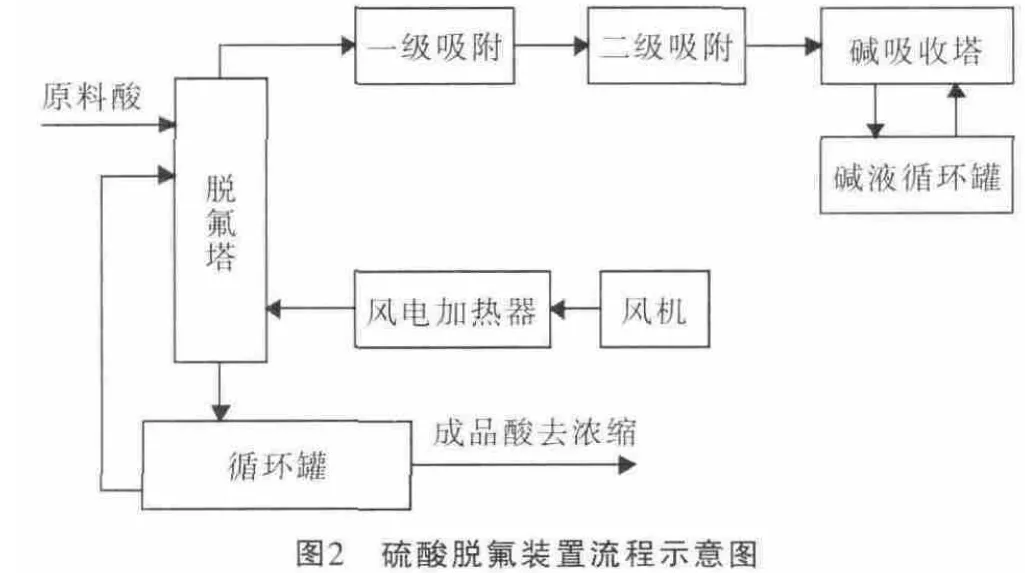

1.3 硫酸与有机物的分离净化技术

含有有机物的废硫酸最为代表的即来自氯甲烷的生产。在甲醇氯化法制一氯甲烷的干燥工序中,需要使用浓硫酸作为干燥剂。从而使产生的废硫酸中含有氯甲烷、硫酸甲酯。硫酸中含有这些有机物也不好再利用,需要将有机物分离,流程图见图3。

原料酸经过预热器预热后,进入闪蒸罐进行预分离,再进入负压洗涤塔,低压蒸汽从塔底进入。有机物加热后随蒸汽上升,部分蒸汽在洗涤塔顶部被冷凝下来,进入底部的浓硫酸溶液中,其余的蒸汽随有机物一起进入顶部冷凝器。在冷凝器中氯甲烷和硫酸甲酯溶液进行气液分离,氯甲烷气体从气相口流出去焚烧,硫酸甲酯溶液进行下一步的处理。去除有机物的硫酸从塔底部流出,进入缓冲罐。该工艺可以有效地分离硫酸中的有机物,并得到了很好的应用。

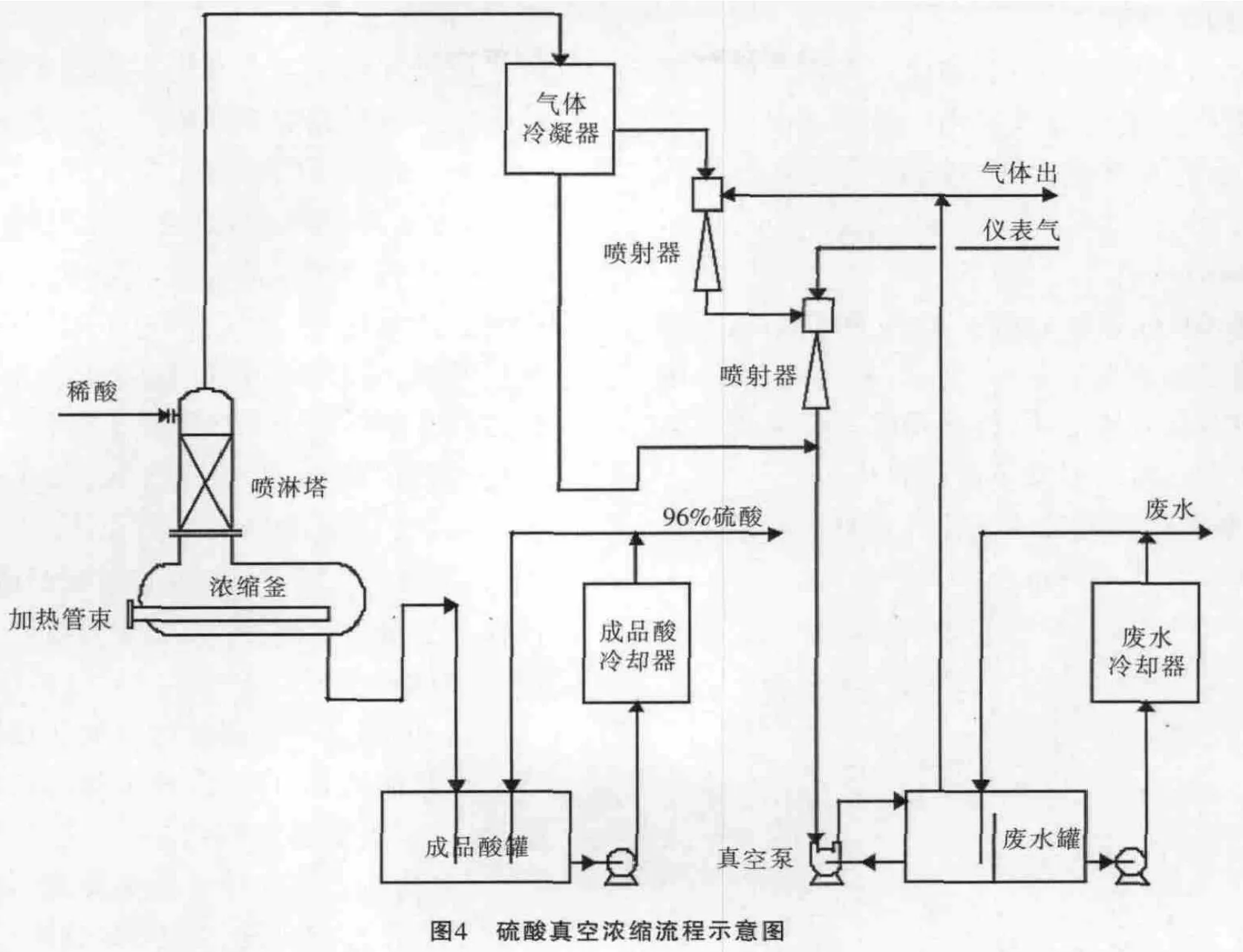

1.4 硫酸浓缩技术

硫酸浓缩技术的发展已经有多年的历程,推出的方法也有多种,当今应用较多的是真空提浓法。该公司引入国外先进技术后已经在国内几家化工企业得以应用,并取得成效。流程图见图4。

H2SO4质量分数约为78%的硫酸从喷淋塔顶部进入,从喷淋塔顶部下来的稀硫酸与从浓缩釜上升的硫酸蒸气逆向接触,进行热量交换。水蒸气上升,硫酸下降回到浓缩釜。蒸气从喷淋塔的顶部进入冷凝器冷凝,不溶性气体由真空泵抽出。硫酸浓缩釜是水平式,预热后的酸从一侧靠重力流向另一侧。这种特殊的结构可以减少换热面积,提高传热效率。加热型式采用防腐套管的电加热。废水收集到废水罐,用作真空泵循环液,多余的废水用泵抽出系统。浓硫酸靠重力自流到浓酸罐。

该技术提高了系统的真空度,从而降低了酸水带出硫酸的量,降低了能耗。工艺中实现了自动控制。主要控制点有硫酸进料调节、浓缩出口酸温度控制、浓缩压力控制、成品罐液位控制、废水罐液位控制。该工艺可以将硫酸提浓到96%,实现了硫酸的再利用。废水中硫酸浓度低于0.8%,可以用碱中和后,排放。

2 废盐酸的循环利用

2.1 废盐酸的净化技术

2.1.1 净化原理

由于稀盐酸中含有固体悬浮物会影响系统长期稳定运行,而且还含有对后续工序有害的金属,因此盐酸首先要经过净化,使净化后的盐酸中粒径大于0.3 μm的固体悬浮物小于2×10-6,净化精度为0.3μm。为了保证盐酸净化质量,采用1开1备的2台预涂式炭素烧结管过滤器。首先,在过滤器外表面上预涂一层厚薄均匀的助滤层,净化时再在进入过滤器的稀盐酸中加入一定量的净化助剂,当混合了净化助剂的稀盐酸由过滤管外进入管内时,净化助剂和悬浮物就被留在管外壁上。

2.1.2 操作步骤

(1)预涂

为了提高净化效率,将清洗干净的过滤元件表面在净化前用α-纤维素按一定程序均匀地涂敷。α-纤维素先加到预涂槽中,与净化盐酸混合配制成α-纤维素溶液,然后,用预涂泵送到盐酸过滤器进行预涂。

(2)主体给料及净化

先在主体给料槽中用一次精盐酸 (过滤的一次盐酸)配制好的净化助剂,经过主体给料泵计量后送进界区的精盐酸管,并与一次盐酸混合后通过流量计控制送入盐酸过滤器。净化后的净化盐酸至界区外的净化盐酸槽。当净化器进出口压差超过0.2 MPa或操作时间达48 h(以先期达到的条件为准)时,返洗系统将自动操作。

(3)返洗

在净化元件表面上沉积的固体悬浮物及助滤剂必须定期采用压缩空气和净化盐酸进行清洗。用净化后盐酸的,返洗操作通常进行4次。压缩空气管路上设有自力式调节阀以稳定空气压力。

返洗过程中产生的含净化助剂和固体悬浮物的盐酸流入界区外的泥浆槽。

2.1.3 技术优点

(1)盐酸质量高,净化精度为 3 μm,粒径大于3 μm固体总物的含量为2×10-6以下。

(2)无堵塞。

(3)循环周期长,48 h。

(4)过滤元件坚硬,寿命长。

(5)返洗完全。

(6)系统成熟可靠。

2.2 含其他组分的废盐酸的处理

(1)在含氟废盐酸中加入与氟快速反应的添加剂与酸中氟反应生成沉淀物或气化物达到净化的目的。

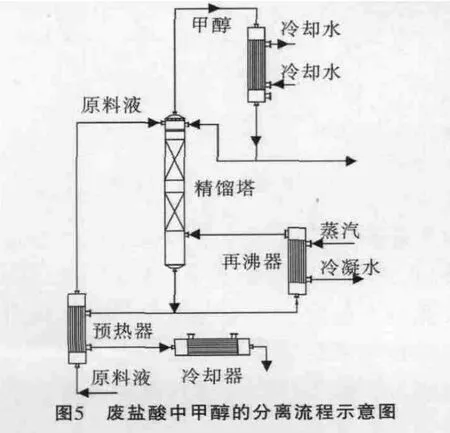

(2)废盐酸含有的低沸物采用加热分离塔工艺精细有效分离,图5为含有甲醇的盐酸净化流程。

2.3 废盐酸的循环利用

净化后的盐酸可以直接利用或者外售,也可以脱吸出氯化氢气体外售或者利用。脱吸回收高纯氯化氢气体的经济效益远大于31%盐酸直接售出的经济效益。

2.3.1 盐酸脱吸技术

脱吸或称解吸,是吸收的逆过程,溶质由液相向气相传递。其目的是为了分离吸收后的溶液,使溶剂再生,并得到回收后的溶质。该公司的盐酸脱吸工艺技术成熟,已经在国内多家企业得以应用。

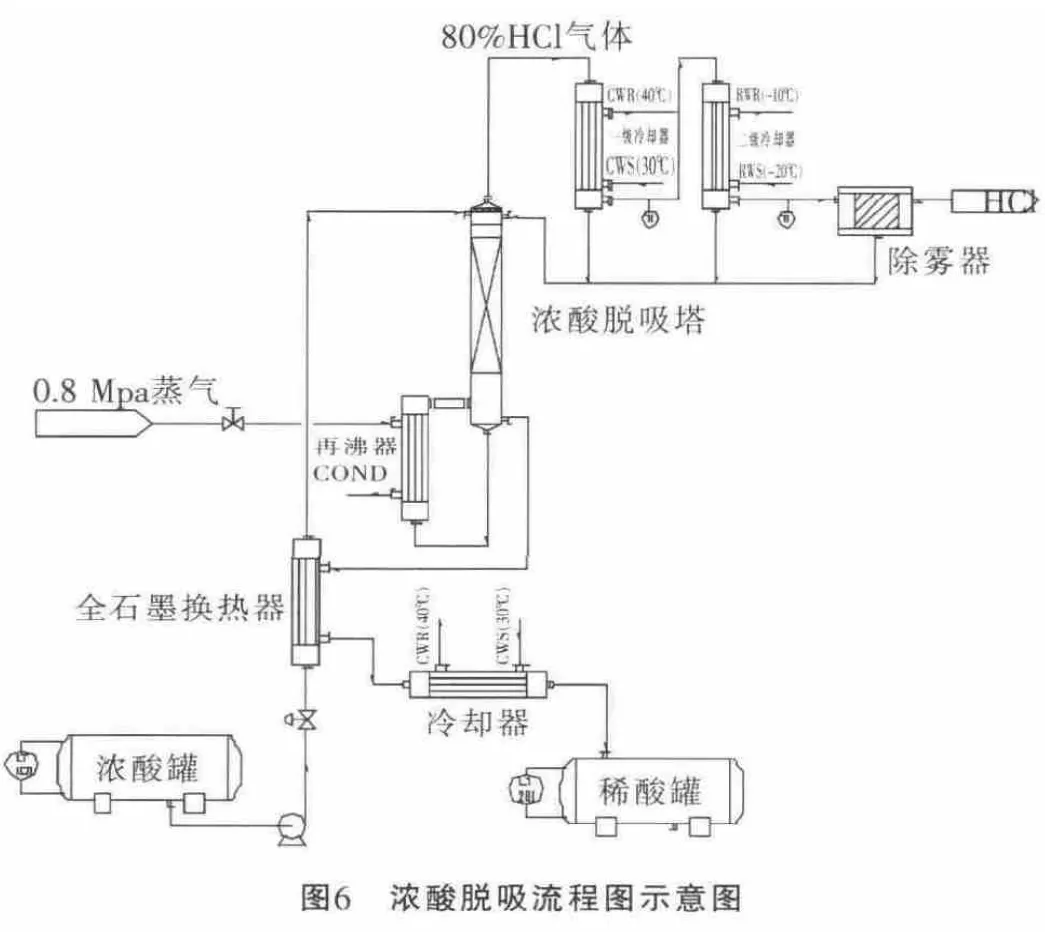

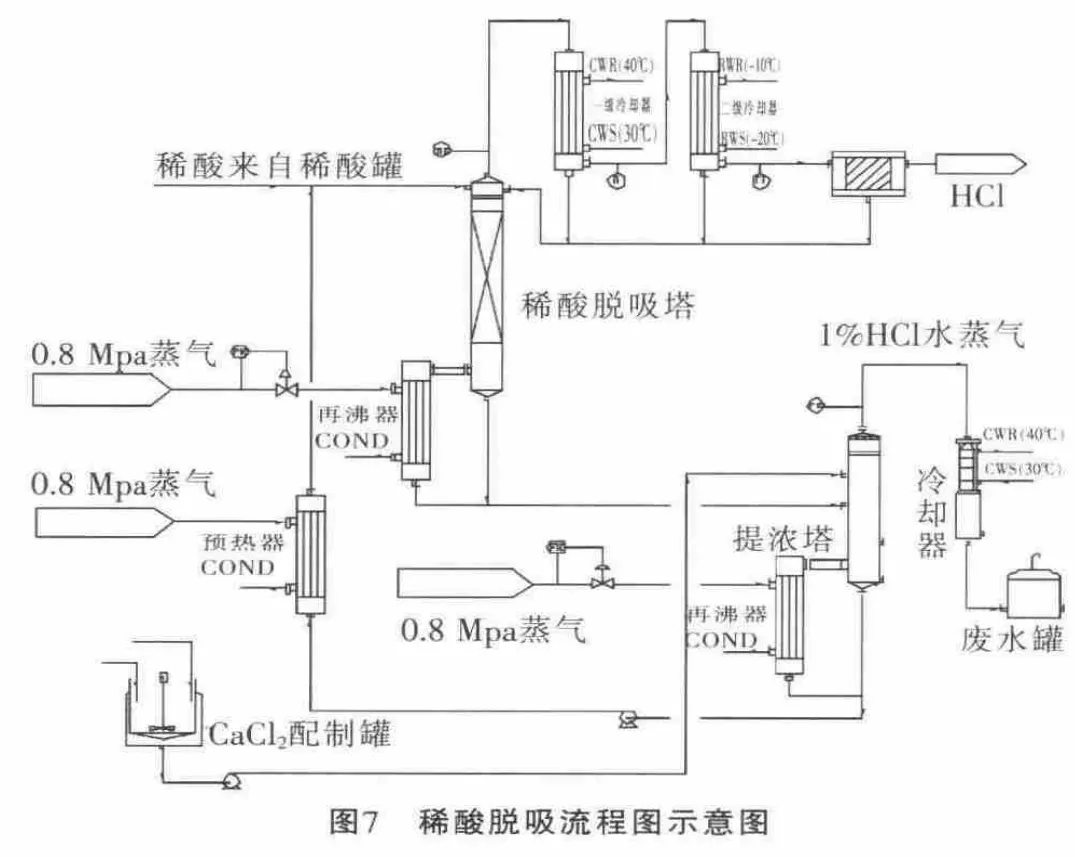

浓酸脱吸和稀酸脱吸的流程分别见图6、图7。

浓酸罐中的浓酸通过泵加压输送,经过全石墨换热器后,进入脱吸塔的顶部,和脱吸塔底部被蒸发的氯化氢和水的混合气充分接触,气液混合物在塔内完成热量与质量交换,浓酸中的氯化氢得到热量被解吸出来,经塔顶一级冷却器和二级冷却器冷却后,经过除雾器进一步脱水,得到干燥的氯化氢气,含水量可降到5-10×10-6。脱吸塔底部的稀酸经过全石墨换热器及稀酸冷却器冷却后进入稀酸罐。

来自稀酸罐的稀酸与来自经过预热的提浓塔底部的CaCl2溶液混合后,进入稀酸脱吸塔的顶部,和来自稀酸再沸器的高温氯化氢、水蒸气和CaCl2在塔内逆流传热、传质,在塔顶得到含饱和水的高温氯化氢气体,经塔顶一级冷却器和二级冷却器冷却后,经过除雾器得到干燥的氯化氢气体。在脱吸塔塔底得到的低浓度CaCl2溶液进入提浓塔,利用提浓塔再沸器提供的热量,将水蒸发,塔底又得到高浓度的CaCl2溶液。高浓度的CaCl2溶液经过预热器预热和稀酸一起进入稀酸塔,如此不断循环。

2.3.2 该脱吸工艺的特点

(1)使用全石墨制造的双效换热器,充分利用了塔底稀酸的热量,在对浓酸加热的同时,降低了稀酸的温度,减少了能源消耗。

(2)脱吸塔插入排管式液体分布器,通过该分布器的合理设计,克服了流体偏流“集壁现象”。

(3)脱吸塔直径与填料类型相匹配,使气液传质达到最佳效果。

(4)JXK型系列再沸器,采用的特殊结构形成了有效的膜式蒸发。

该盐酸脱吸技术得到的氯化氢气体纯度高可以直接用于氯碱、精细化工、石油、制药、食品等行业。另外,脱吸系统氯化氢气体出系统压力,可根据用户要求为常压~0.25 MPa。

2.3.3 VCM中废酸的循环应用

将脱吸技术和该公司开发的从VCM中回收氯化氢组合塔联合,稀酸脱吸后得到的含氯化氢1%以下的酸水,或浓度小于19%的盐酸作为综合吸收塔氯化氢吸收剂返回到吸收塔,达到水循环使用。真正做到了氯化氢全回收、水零排放。由于吸收、脱吸不断循环,使原含汞酸不断累积,采用了碳纤维过滤器,帮助汞聚集形成汞泥,集中回收取得了初步成效。

2.3.4 稀盐酸阴极还原电解生产氯气

园区有大量的较纯净的盐酸浓度在15%,采用电解盐酸阴极还原的方法生产氯气。园区氯气需求量大,在园区内即可完成循环使用。

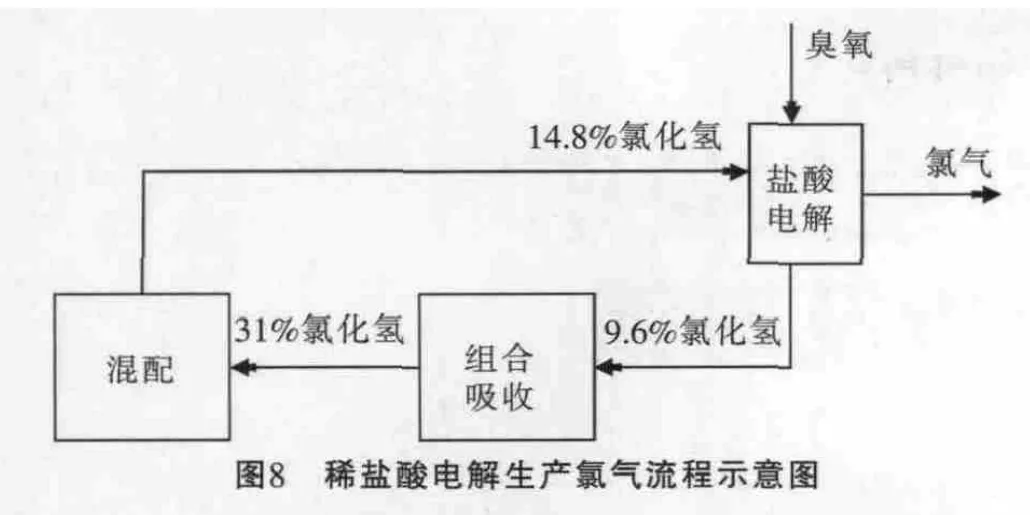

稀盐酸电解生产氯气的流程示意图见图8。

电解盐酸溶液的工艺是由赫司特公司、拜耳公司和伍德公司发展成熟起来的,具有以下特点:从氯化氢原料中回收氯;因为氯化氢已经转化成能再用的高质产品,无污染操作;无需用中和或其他办法来处理盐酸;操作中很少依靠外部提供氯;低能耗;维修成本低;操作简单;节省人力;产量很容易在20%~100%的范围内调节,以满足上游或下游产品的要求;电解槽元件耐用,长期与工厂生产者合作而得的经验,以及伍德公司对世界一百余家氯碱厂所提供的产品具有简单而又高度灵活的设计,赫司特公司、拜耳公司于伍德公司协力合作,使其技术取得持续发展。

3 废硝酸的循环利用

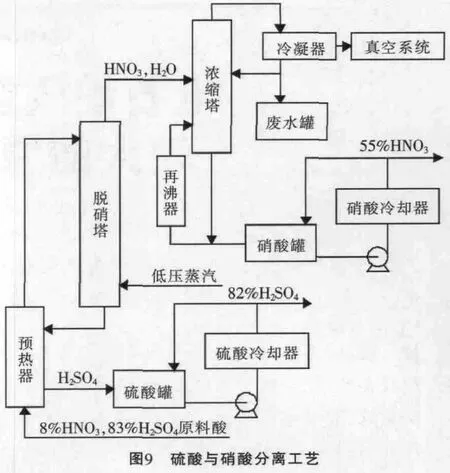

某除草剂生产工艺副产的硫酸和硝酸混合物,含有极微量的有机物,硫酸浓度为83%,硝酸浓度为8%。从中分离硝酸的工艺流程见图9。

原料混合酸经过预热器后从顶部进入脱硝塔,低压蒸汽从脱硝塔的底部加入,上升的蒸汽与从顶部流下的混合酸逆向传质传热。硝酸受热后,随蒸汽从脱硝塔的顶部流出。脱硝后的硫酸和部分冷凝的蒸汽靠重力从脱硝塔的底部流出,经过预热器后流经硫酸罐。硫酸由硫酸泵和硫酸冷却器循环冷却后送出界外。

从脱硝塔顶部出来的硝酸蒸汽进入硝酸浓缩塔浓缩。热量由底部的再沸器提供,水蒸气从浓缩塔的顶部流出进入冷凝器冷凝,部分回流,部分流入废水罐回收再利用。浓缩后的55%硝酸从浓缩塔的底部自流入硝酸罐,然后,由硝酸泵和硝酸冷却器循环冷却后送出界外重复利用。

该工艺在负压下操作,降低了操作温度,降低了能耗。真空系统由二级真空喷射器或真空液环泵维持。该工艺实现了硫酸和硝酸的再利用。

4 预期效果

该公司对一化工园区进行考察,该园区每年要产生30万t的废盐酸和1万t的废硫酸,这些废酸基本上免费提供给所需企业,甚至还要补贴运费,严重造成了财产流失,资源浪费。选择合适的工艺,将这些废酸重新再利用,可创造经济效益966万元。