γ-TiAl合金表面粉末包埋渗铝改性层的组织与高温抗氧化性能

2014-09-27张平则陈小虎李淑琴魏东博魏祥飞

张 扬,张平则,陈小虎,李淑琴,魏东博,魏祥飞,周 鹏

(南京航空航天大学材料科学与技术学院,南京 211100)

0 引 言

γ-TiAl合金的比强度和比模量较高,抗氧化和抗蠕变性能良好,同时具有较高的高温强度、刚度和较低的密度,被公认为最具有发展前景的轻质高温结构材料之一[1-2]。目前γ-TiAl合金在实际应用中遇到的室温塑性和加工成型性差等问题[3]也已有效解决了,但800℃以上高温抗氧化性能的不足成为了急待解决的关键问题。通过表面改性涂层提高其高温抗氧化性能一直都是研究的热点之一,比如TiAlCr金属涂层[4]、渗硅[5]、离子注入[6]、双辉等离子表面合金化[7]等。粉末包埋渗是一种较成熟的表面改性技术,由于渗件被粉末包埋,漏渗很少,渗件质量好。相比其他技术,如离子注入,粉末包埋渗技术操作工艺简单,技术难度小,且设备投资少。目前,国内关于在γ-TiAl合金表面制备铝化物涂层以提高其高温抗氧化性能的报道相对较少。因此作者采用传统的粉末包埋渗技术,在γ-TiAl合金表面制备出了渗铝改性层,并分析了改性层的表面形貌,研究了在γ-TiAl合金表面渗铝对合金高温抗氧化性能的影响,为γ-TiAl合金更好的应用提供相关依据。

1 试样制备与试验方法

试验基体原料为γ-TiAl合金棒材,其化学成分为(质量分数/%)46.5Al,1.5V,1.0Cr,余 Ti;棒材经线切割制成尺寸为14mm×14mm×4mm的试样,然后用0#砂纸干磨预磨,接着依次用01#、02#、03#、04#、05#水砂纸精磨表面,随后对其进行抛光处理(研磨膏为金刚石),直至达到镜面效果;经体积分数为99%的丙酮溶液超声清洗后,烘干备用。

固体粉末包埋渗铝试验在OTF-1200X型 (单温区)开启式管式炉中进行,温度为950℃,保温时间3h,渗剂配比为30%Al+66%Al2O3+3%NH4Cl+1%CeO2(质量分数)。试验开始前,须将粉末渗剂各组分彻底干燥,然后按配比在球磨机中进行均匀混合,试验全程通氩气保护。

用SRJX-8-13型箱式电阻炉进行改性层的高温抗氧化性能试验,试验介质为静止空气,氧化温度为850℃,氧化时间100h。将已测量尺寸的试样斜置于氧化铝坩埚内,保证试样表面与空气完全接触,每隔一定时间后将试样连同坩埚一起取出,待其冷却后用天平称取质量,结果取4个试样平均值。计算单位面积上的质量变化,并绘制其随时间变化曲线。

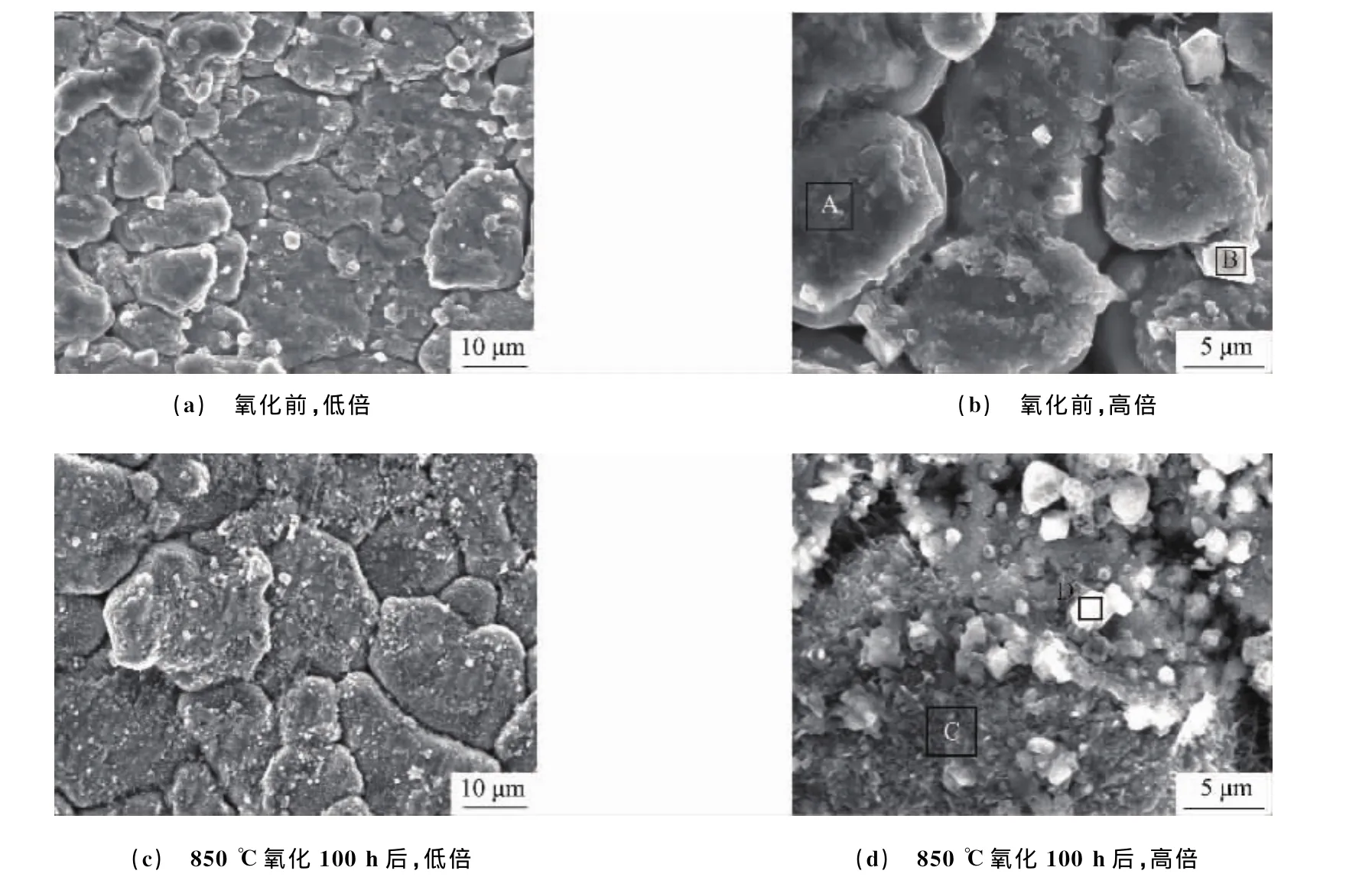

图1 渗铝试样氧化前后表面的SEM形貌Fig.1 SEMmorphology of the surface of aluminized samples:(a)before oxidation at low magnification;(b)before oxidation at high magnification;(c)after oxidation at 850 ℃for 100hat low magnification and(d)after oxidation at 850 ℃for 100hat high magnification

采用JSM-6360LV型扫描电子显微镜(SEM)及附带的能谱仪(EDS)观测试样的微观形貌及微区元素分布规律;利用X-TRA型 X射线衍射仪(XRD)分析其相组成。

2 试验结果与讨论

2.1 渗铝试样氧化前后微观形貌及相组成

从图1(a),(b)可以看出,固体粉末包埋渗铝试样(以下简称渗铝试样)的表面可见大小不一的无规则块状颗粒与附着在其表面的小颗粒,部分块状颗粒之间有明显间隙,同时块状颗粒的排列方式也无明显特征。由表1可知,A、B区域铝元素含量没有太大的变化,主要变化的是氧元素和钛元素;A区域钛元素含量较高,故其主要由钛铝化合物组成,而B区域氧元素含量较高,故其主要由氧化物组成。结合工艺参数可以推断出,表面附着的小颗粒形成的原因有以下两点。一是渗剂中填充剂氧化铝残留在渗层表面;二是试验设备气密性不佳,试验用惰性气体氩气中含有的少量氧与渗层反应,这也同时解释了为什么A区域含有少量氧元素。

渗铝试样在静态空气中850℃氧化100h后,试样表面颜色由浅灰色变成深灰色。由图1(c),(d)可见,其氧化膜完整,无裂纹、孔洞;与未氧化之前比较,块状大颗粒大小基本没有变化,高倍下块状大颗粒表面附着了更多的等轴状颗粒,在晶粒间隙有极少量须状颗粒存在。由EDS分析可知,C区域与D区域均主要为氧化铝。C区域氧化铝颗粒为氧化过程中形成的,而D区域氧化铝颗粒为渗剂中惰性氧化铝残留,故其形貌有所不同。

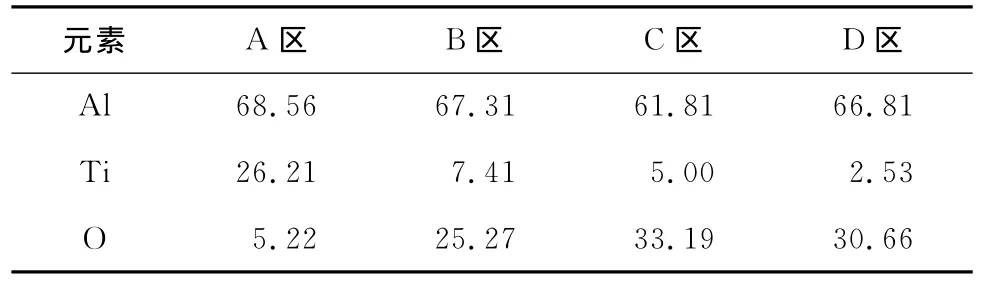

表1 氧化前后渗铝试样表面微区EDS分析结果(质量分数)Tab.1 EDS analysis results of the surface micro-area of aluminized samples before and after oxidation(mass) %

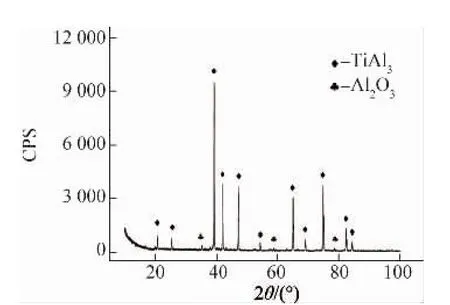

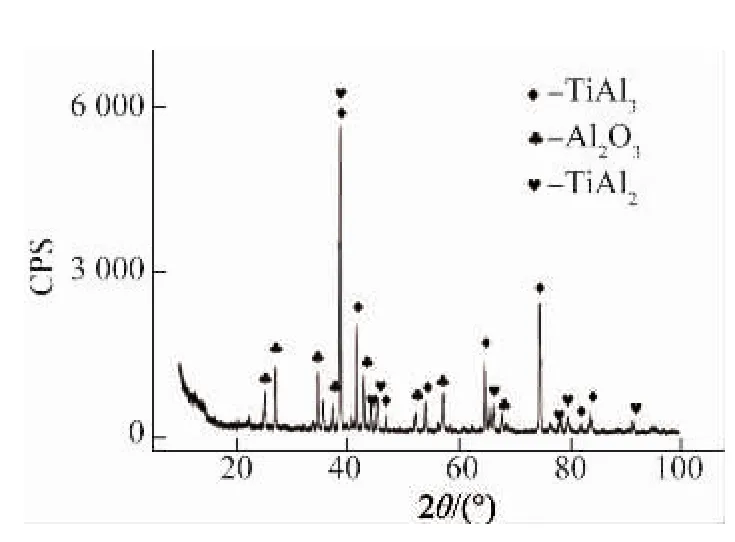

从图2(a)可以看出,改性层厚度均匀,约为70μm,且与基体有明显的界限;改性层致密且无明显的贯穿裂纹。从图2(b)可以清楚地看到,铝元素含量在离表面65μm处大幅度下降;钛元素含量则在离表面65μm处上升;而氧元素则只在离表面约2μm处有变化,且整个改性层中铝元素与钛元素的含量比约为3∶1。结合图3改性层XRD谱可知,改性层主要由富铝相TiAl3组成,其表面有少量Al2O3存在。

图2 渗铝试样截面的SEM形貌及元素线扫描Fig.2 SEMmorphology(a)and element linear scanning(b)of the cross-section of aluminized samples

图3 改性层XRD谱Fig.3 XRD pattern of the modified layer

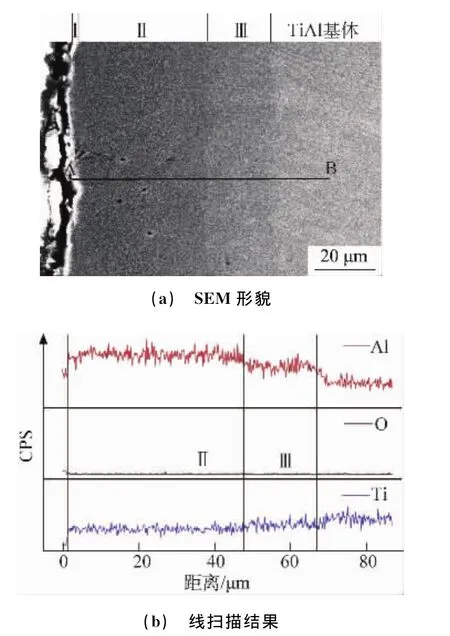

从图4中可以看出,氧化后试样表面改性层的总厚度约为70μm,与基体有明显的界限,且可以清楚地分为Ⅰ、Ⅱ、Ⅲ区域3层。其中Ⅰ区域为氧化层,均匀连续,与内侧组织结合良好,由氧元素的分布可知,氧化只发生在该区域,且该区域内几乎不含钛元素,结合图5中XRD谱可知,Ⅰ区域主要为Al2O3。Ⅱ区域厚度约为45μm,约占膜层总厚度的三分之二,存在有少量孔洞,其中铝元素与钛元素的含量比约为3∶1,故该区域主要为TiAl3。Ⅲ区域均匀致密,无裂纹孔洞,其中铝元素与钛元素的含量比约为2:1,该区域为TiAl2。由以上分析可知,经固体粉末包埋渗铝的γ-TiAl合金,经850℃恒温氧化100h后,表面形成了较致密的Al2O3氧化膜,阻止了氧元素继续进入基体。

图4 渗铝试样850℃氧化100h后截面的SEM形貌及元素线扫描Fig.4 SEMmorphology(a)and element linear scanning(b)of the cross-section of aluminized samples after oxidation at 850 ℃ for 100h

由于γ-TiAl合金固体粉末包埋渗铝之后,在TiAl基体表面生成了富铝的TiAl3相,氧化时表面能生成一层主要由Al2O3组成的、连续且与基体结合良好的保护性氧化膜,阻碍了氧的向内扩散,从而大大降低了氧化速率。在高温氧化时,内层TiAl2的形成反应式如下。

TiAl3→TiAl2+Al (1)

生成的铝不仅为表面保护性Al2O3膜的连续和继续生长提供来源,还会与基体γ-TiAl反应生成TiAl2,因而涂层中TiAl2内层变厚。文献[8]表明TiAl2比TiAl3和铝都稳定,且铝在TiAl3中的扩散速度比在TiAl2中的快。所以一定时间内,TiAl3不可能完全消失,故850℃氧化100h后,表层中的主要组成相为Al2O3、TiAl3、TiAl2。这与XRD分析结果一致。

图5 渗铝试样850℃氧化100h后表面的XRD谱Fig.5 The XRD pattern of aluminized samples after oxidation at 850℃for 100h

2.2 氧化动力学曲线

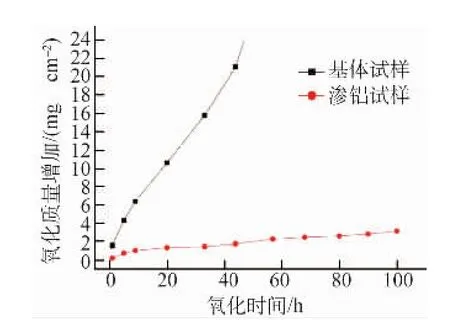

试验发现,当氧化44h时,γ-TiAl基体试样氧化膜有轻微破损、剥落,氧化100h后氧化膜大量剥落,说明γ-TiAl基体试样在850℃下已经不具备很好的抗氧化性能。由图6可知,850℃氧化时,γ-TiAl基体试样与渗铝试样的氧化动力学曲线在氧化开始至5h这一阶段内,变化趋势相同,均接近于直线,但γ-TiAl基体试样氧化速率非常快。渗铝试样在高温氧化开始10h内,表面迅速生成了连续的Al2O3膜,Al2O3膜将氧气与基体隔绝,阻碍了进一步氧化。因此,渗铝试样质量随氧化时间的延长变化不明显,氧化速率远远小于γ-TiAl基体试样的。固体粉末包埋渗铝工艺决定了渗铝试样各个面均有改性层的存在,故氧化100h后,渗铝试样单位面积氧化质量增加仅为3mg·cm-2,远小于基体的,这说明改性后γ-TiAl合金的抗氧化性能得到了显著提高。

图6 不同试样850℃恒温氧化动力学曲线Fig.6 Isothermal oxidation kinetic curves of different samples at 850 ℃

3 结 论

(1)经固体粉末包埋渗铝后,γ-TiAl合金表面生成了一层均匀致密的渗铝改性层,改性层厚度约为70μm,无明显的贯穿裂纹、孔洞,主要组成相为TiAl3。

(2)固体粉末包埋渗铝试样在850℃静态空气中氧化100h后,表面层主要由Al2O3、TiAl3、TiAl2相组成;改性层显著提高了γ-TiAl合金在850℃的抗氧化性能。

[1]YAMAGUCHI M,INUI H,ITO K.High-temperature aluminides and intermetallics[J].Acta metal,2000,48:307-322.

[2]EDWARD A L.Gamma titanium aluminides as prospective structural materials[J].Intermetallics,2000,8:1339-1345.

[3]孔凡涛,陈子勇,田竞,等.提高TiAl基合金室温塑性的方法[J].稀有金属材料与工程,2003,32(2):81-86.

[4]TANG Z L,WANG F H,WU WT.Effect of a sputtered TiAlCr coating on oxidation and hot corrosion resistance of gamma-TiAl[J].Intermetallics,1999,7:1271-1274.

[5]熊华平,李晓红,毛唯,等.表面渗硅处理提高钛铝基合金高温抗氧化性[J].金属学报,2003,39(1):66-70.

[6]STROOSNIJDER MF,SCHMUTZLER H J,HAANAPPEL A C,et al.Ion Implantation as a tool to study the oxidation behaviour of TiAl-based intermetallics[J].Materials and Corrosion,1997,48(1):40-47.

[7]ZHENG C L,CUI F Z,XU Z,et al.Effect of plasma niobizing on oxidation resistance of TiAl intermetallics[J].Surface and Coatings Technology,2003,174:1014-1017.

[8]MUNRO T C,GLEESON B.The deposition of aluminide and silicide coatings on g-TiAl using the halide-activated pack cementation method[J].Metallurgical and Materials Transactions:A,1996,27:3761-3772.