高强度无取向电工钢的研究进展

2014-09-27潘振东仇圣桃王忠英

潘振东,项 利,张 晨,仇圣桃,王忠英

(先进钢铁流程及材料国家重点实验室,钢铁研究总院连铸技术国家工程研究中心,北京 100081)

0 引 言

随着航空航天、飞轮蓄能、电动工具、离心压缩机、微汽轮发电机等行业的发展[1-2],转子转速可高达每分种数万转甚至十几万转高速电机的应用越来越多,此时常规的转子铁芯难以承受其高速旋转产生的离心力,这对无取向电工钢的强度提出了更高的要求[3]。另外,随着电子控制系统的发展,内置式永磁同步电机得到了越来越广泛的应用,其主要用途之一是作为电动汽车的驱动电机,但是其转子的结构特殊,即便在转速不是特别高的情况下,转子铁芯的某些部位也可能会发生疲劳断裂,故其也需要使用高强度无取向电工钢。

在国外,对高强度无取向电工钢研究最多的是日本,其从20世纪80年代就开始研究高强度无取向电工钢,代表厂家主要为新日铁住金株式会社(原新日铁和住友金属,以下简称NSSMC)和杰富意(以下简称JFE)公司。目前,这两家公司在日本和其它国家申请了很多高强度无取向电工钢专利。国内也在加快高强度无取向电工钢的研制步伐,宝钢已申请公开了一项专利,武钢正在进行高强度无取向电工钢的工业试验,钢铁研究总院已开始在实验室通过模拟薄板坯连铸连轧技术试制高强度无取向电工钢。根据宝钢集团、NSSMC和JFE公司公开的专利等资料,作者从化学成分、生产工艺及产品性能等方面介绍了高强度无取向电工钢的研究进展,以期为国内相关生产或研发机构有所借鉴。

1 国内的研究进展

国内的相关研究报道还较少,目前只有宝钢有公开的资料可查。宝钢在硅、铝、锰含量(2.5%~3.5%Si,0.25%~0.6%Al,0.25%~0.5%Mn,均为质量分数,下同)较高的前提下,通过添加镍和铬等固溶强化元素研制了一种具有较高磁感应强度B50(1.65~1.73T)的高强度无取向电工钢。成品板中铬和镍的固溶强化作用提高了电工钢的屈服强度σs(460~690MPa);通过控制碳、氮、硫、钛等对磁性能有害的元素以及优化退火工艺,使铁损P15/50在3.42~4.78W·kg-1范围内;对热轧板进行适当的常化处理可提高电工钢的磁感应强度[4]。

2 国外NSSMC公司的研究进展

2.1 高强度电工钢产品

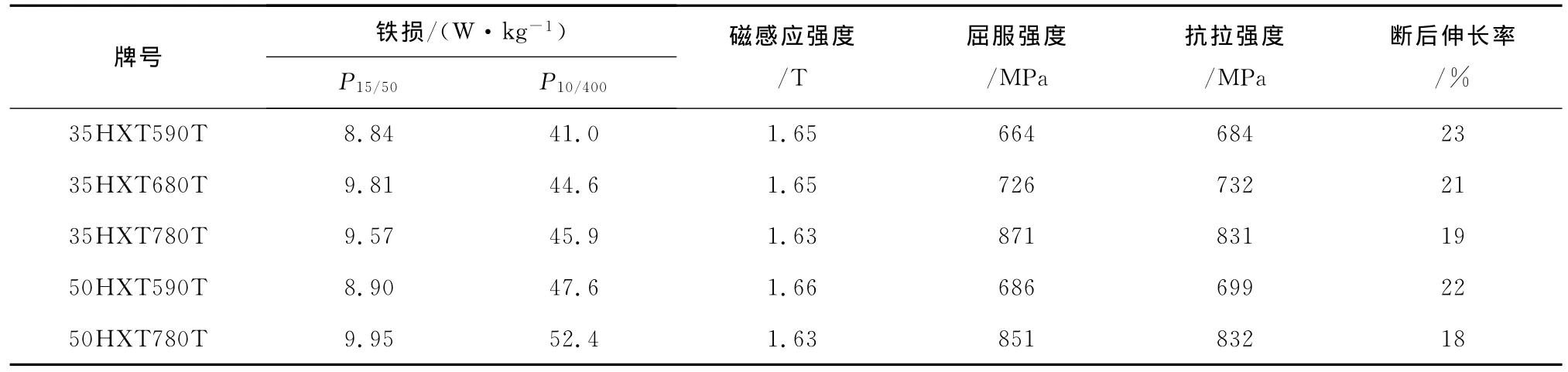

NSSMC公司已经具有生产系列高强度无取向电工钢产品的能力,在其2013年的产品手册中给出了高强度无取向电工钢的典型性能,如表1所示。这五个牌号的产品都具有特别优异的力学性能。

表1 NSSMC产品手册中高强度无取向电工钢的典型性能Tab.1 Typical properties of high strength non-oriented electrical steels in NSSMC′s product manuals

2.2 采用固溶强化提高强度

在采用固溶强化提高电工钢强度的相关专利中,NSSMC公司主要采用硅、磷、锰、镍、铝元素进行固溶强化,有时也会用到铬、钼、铜、钛等合金元素。为了达到较高的强度,一般都会适当减小成品板的晶粒尺寸。铬可以有效降低高频铁损和应力敏感性,可减小铁芯在加工过程中或高速旋转时因应力改变而引起的性能波动[5]。固溶的钛有增强{111}面织构的作用,从而有助于提高强度[6]。磷虽然是固溶强化效果很好的元素,但其易在晶界偏聚引起钢板脆裂,对此提出了几种解决方案。其一,将磷含量控制在小于0.1%,硼含量控制在0.001%~0.007%,并采用更低的退火温度(750~800℃)[7];其二,热轧板在热轧结束到卷取开始这段时间的平均冷速大于100℃·min-1,并使卷取温度小于650℃,卷取后到300℃的冷速大于100℃·h-1[8];其三,使卷取温度小于550℃,并使热轧板的再结晶率小于60%,且热轧板再结晶的平均晶粒直径小于60μm[9]。

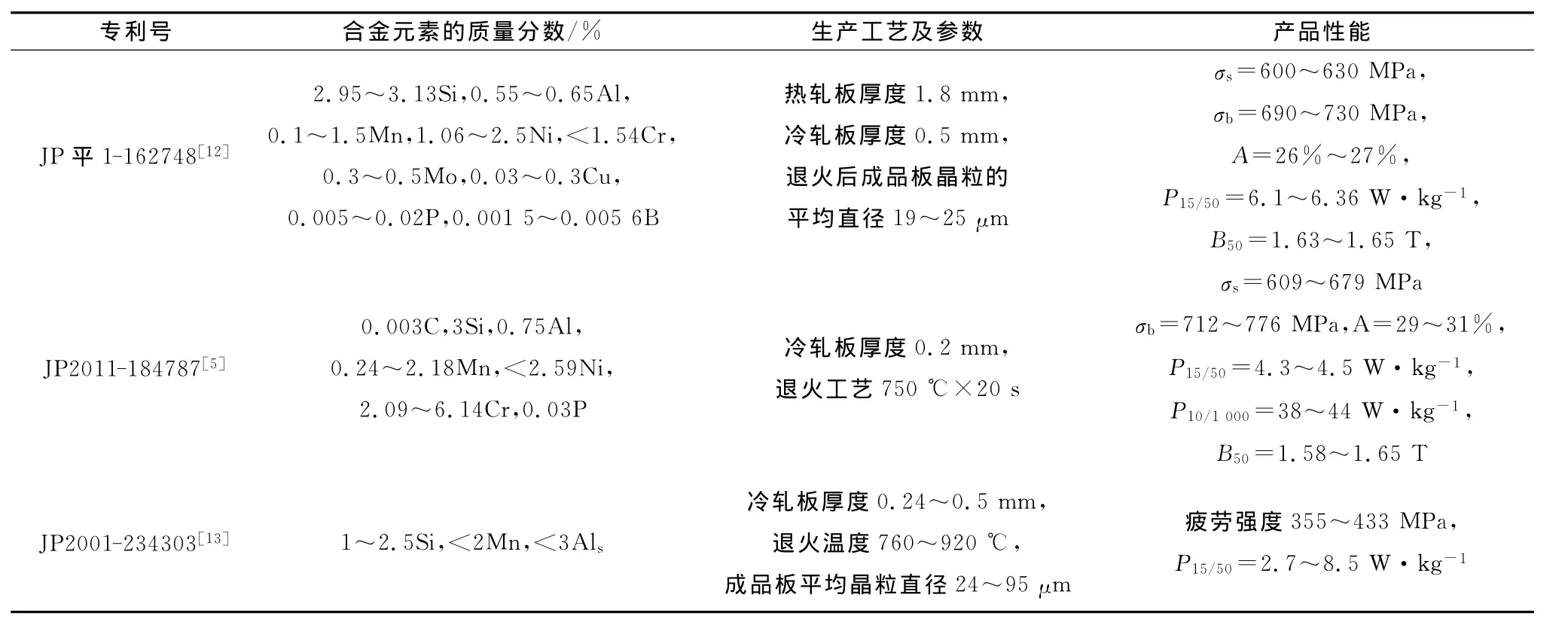

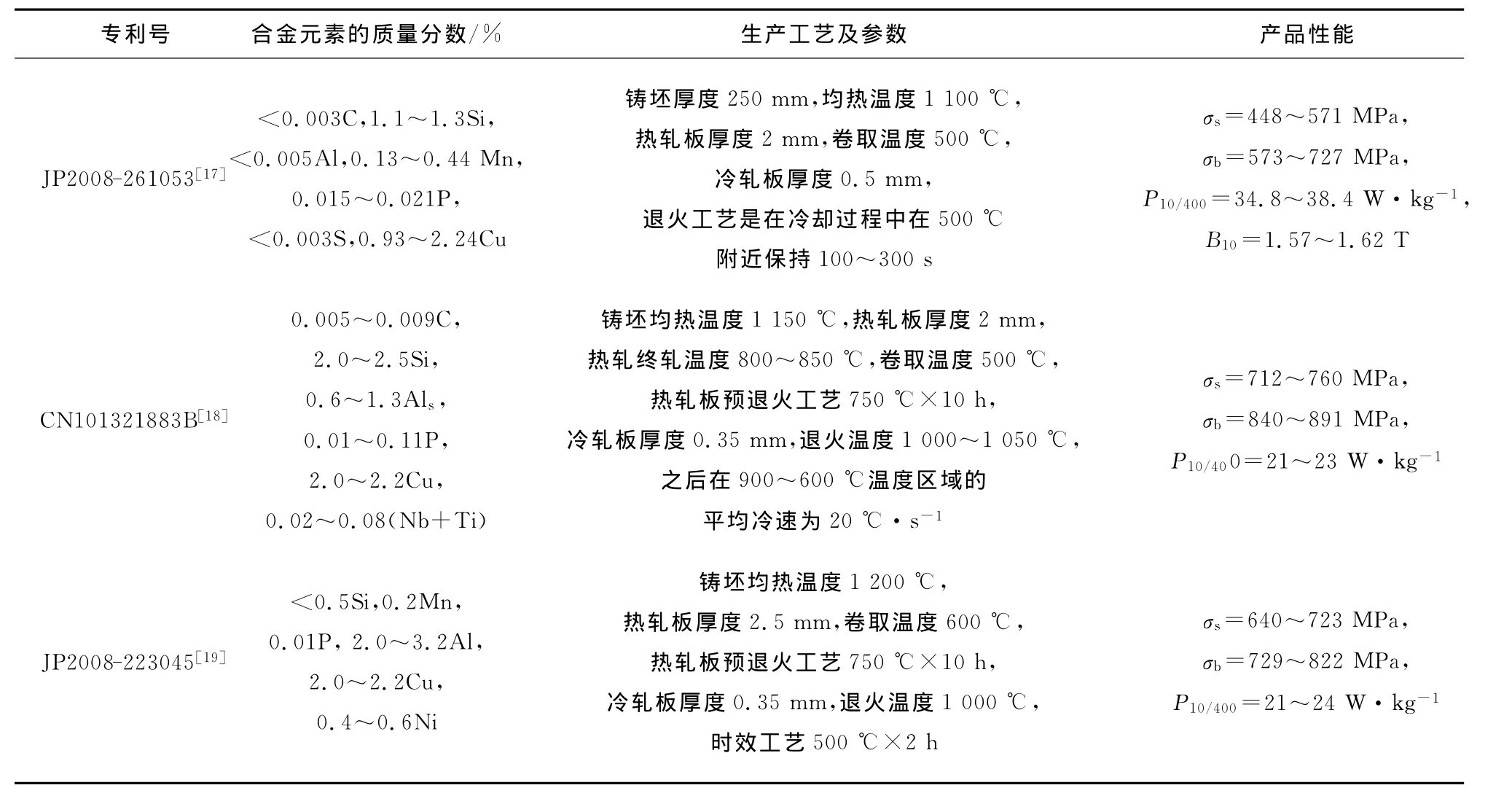

主要采用固溶强化的高强度无取向电工钢的典型成分、生产工艺及产品性能见表2。NSSMC公司于2002年11月公布的高强度无取向电工钢薄带的性能见表3[10],这些牌号的产品同时具有优异的磁性能和力学性能,它们采用的主要强化手段即为磷、锰、镍等元素的固溶强化[11]。

2.3 采用固溶强化和析出强化提高强度

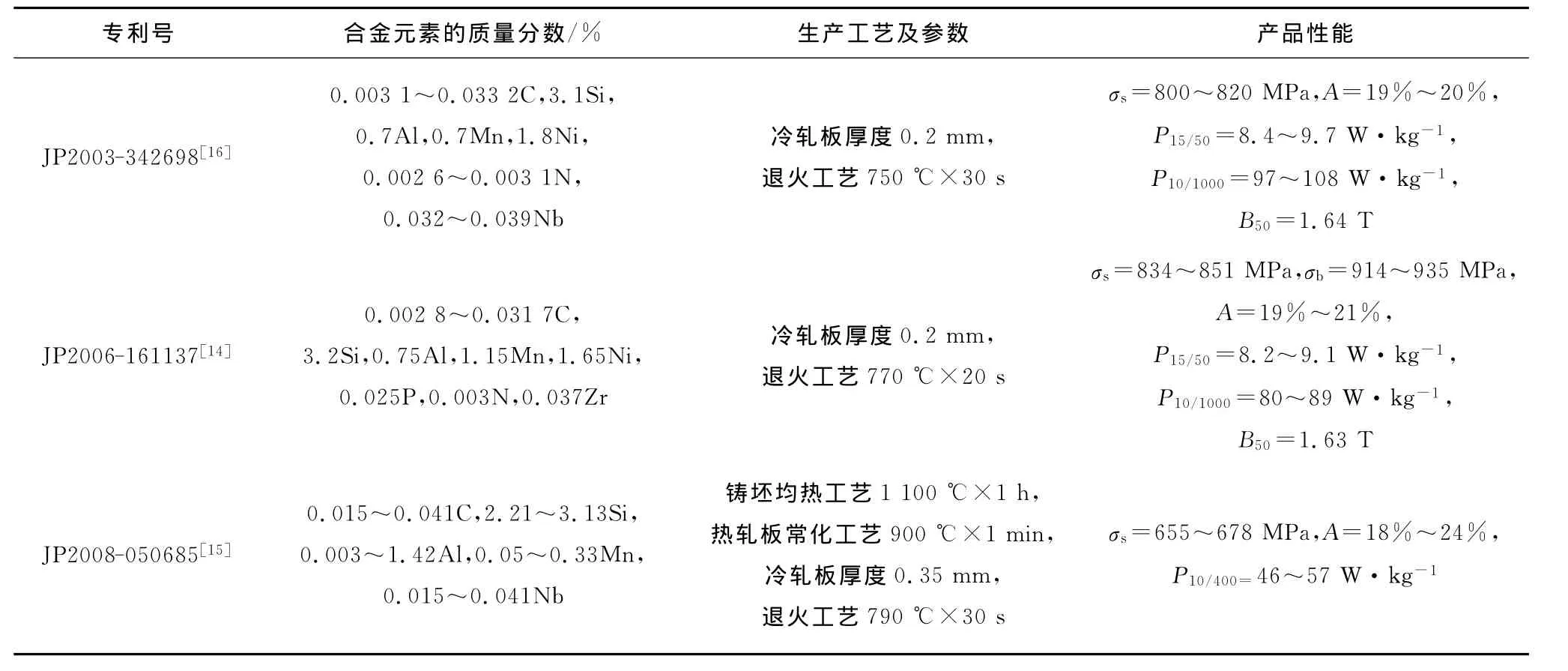

采用固溶强化和析出强化的相关专利中,起强化作用的析出物主要为铌、锆、钛、钒的碳氮化物和铜金属相。为了防止析出物严重恶化磁性能,对这些元素的含量都有严格的要求。各种碳氮化物的强化效果不尽相同,久保田猛[14]认为,与其它碳氮化物相比,锆的碳氮化物的析出强化效果较好,同时对磁性能的劣化较小。有田吉宏[15]等指出,NbC通常与MnS复合析出,当锰含量与碳含量满足一定条件时,NbC会细小密集地析出,增强了抑制晶粒长大的作用,从而可以获得高的强度和韧性;另外,他们认为若热轧板的韧脆转变温度低于70℃,则可以有效抑制生产过程中脆裂的发生,为了达到这个目的,需要抑制热轧板的再结晶和碳偏析,优选卷取温度低于600℃,最好低于500℃。在固溶强化的基础上同时采用铌、锆、钛、钒的碳氮化物进行析出强化的相关专利中,几种高强度无取向电工钢的典型成分、生产工艺及性能见表4。

表2 主要采用固溶强化的NSSMC高强度无取向电工钢的主要参数Tab.2 Main parameters of NSSMC high strength non-oriented electrical steels developed mainly by solid-solution strengthening method

表3 NSSMC公司高强度无取向电工钢薄带的性能Tab.3 Properties of high strength non-oriented electrical steel thin strips developed by NSSMC

最近10a,在很多专利中会用到铜金属相的析出强化。村上英邦[17]指出,铜金属相降低饱和磁通密度的作用很小,而且与碳氮化物相比,其对磁畴壁移动的阻碍作用较小。采用铜金属相析出强化时,可以通过控轧控冷,使铜金属相在冷轧前不析出,或不过多地析出,或控制其析出状态,从而使热轧板或常化板不至于特别硬化和脆化,这样就比较容易进行冷轧,也减少了冷轧时轧裂的发生。在冷轧后的退火及冷却过程中,也可通过采用合理的退火温度和冷速来抑制铜金属相的析出;用户将成品板冲片后,再经时效退火处理,使铜金属相析出就可以获得高的强度。这样,在时效退火之前,钢板一直处于一个相对“软质”的状态,冷轧及其冲片过程中的成材率相对较高。藤村浩志等[18]指出,铜金属相易在退火冷却过程中的900~600℃温度域析出,所以此温度域的冷速应大于1℃·s-1;但若冷速过大,钢板的板形就会变差,叠片系数降低,故冷速应小于100℃·s-1;为了达到提升强度的目的并防止过时效,他们规定了时效处理的温度和时间。铜金属相的尺寸、密度也被严格地规定,以防止其严重恶化磁性能,如村上英邦[17]认为,成品板中铜金属相的密度要大于0.2个·μm-3,而其平均尺寸要小于1μm。

表4 采用铌、锆、钛、钒的碳氮化物析出强化的NSSMC高强度无取向电工钢的主要参数Tab.4 Main parameters of NSSMC high strength non-oriented electrical steels developed by precipitation strengthening with carbonitride of Nb,Zr,Ti and V

一些专利中会通过提出特别的成分设计方案来提升产品的加工性能或力学性能。铝、铁、硅原子的半径依次增大,铝可使铁的晶格畸变较小,脆性增加程度较小;镍有抑制热轧板边裂的作用。所以,日本专利公报2008-223045[19]通过降低硅含量、增大铝含量,同时添加镍元素的措施来改善高强度电工钢的加工性能。日本专利公报2006-077305[20]指出,铜金属相是软质相,若单独使用,强化效果小,所以应同时使用硬质相钒系碳氮化物进行析出强化。铁素体相中铜的固溶度随硅含量的增加而变小,硅含量较高时,铜金属相易在晶界上析出,而在晶界两旁会有无析出区,导致强化效果变小。日本专利公报2006-104557[21]指出,冷轧板在退火时形成了铜固溶度很大的γ相,利用冷却过程中的γ→α相变,可使铜金属相在晶粒内细小弥散析出。

日本专利公报2010-150667[22]采用了金属间化合物的析出强化,这与采用铜金属相的析出强化类似,关键在于在生产过程中合理控制金属间化合物的析出。NSSMC专利中采用铜金属相析出强化的高强度无取向电工钢的典型成分、生产工艺及产品性能见表5。

表5 采用铜金属相析出强化的NSSMC高强度无取向电工钢的主要参数Tab.5 Main parameters of NSSMC high strength non-oriented electrical steels developed by precipitation strengthening with Cu metal phase

2.4 采用位错强化提高强度

采用位错强化提高无取向电工钢的强度,主要是使冷轧板在退火中不完全再结晶,或完全再结晶后再经二次冷轧,从而使成品板具有较高的位错密度,达到强化的目的。主要采用位错强化的高强度无取向电工钢称为“资源节约型高强度电工钢SXRC”[23]。

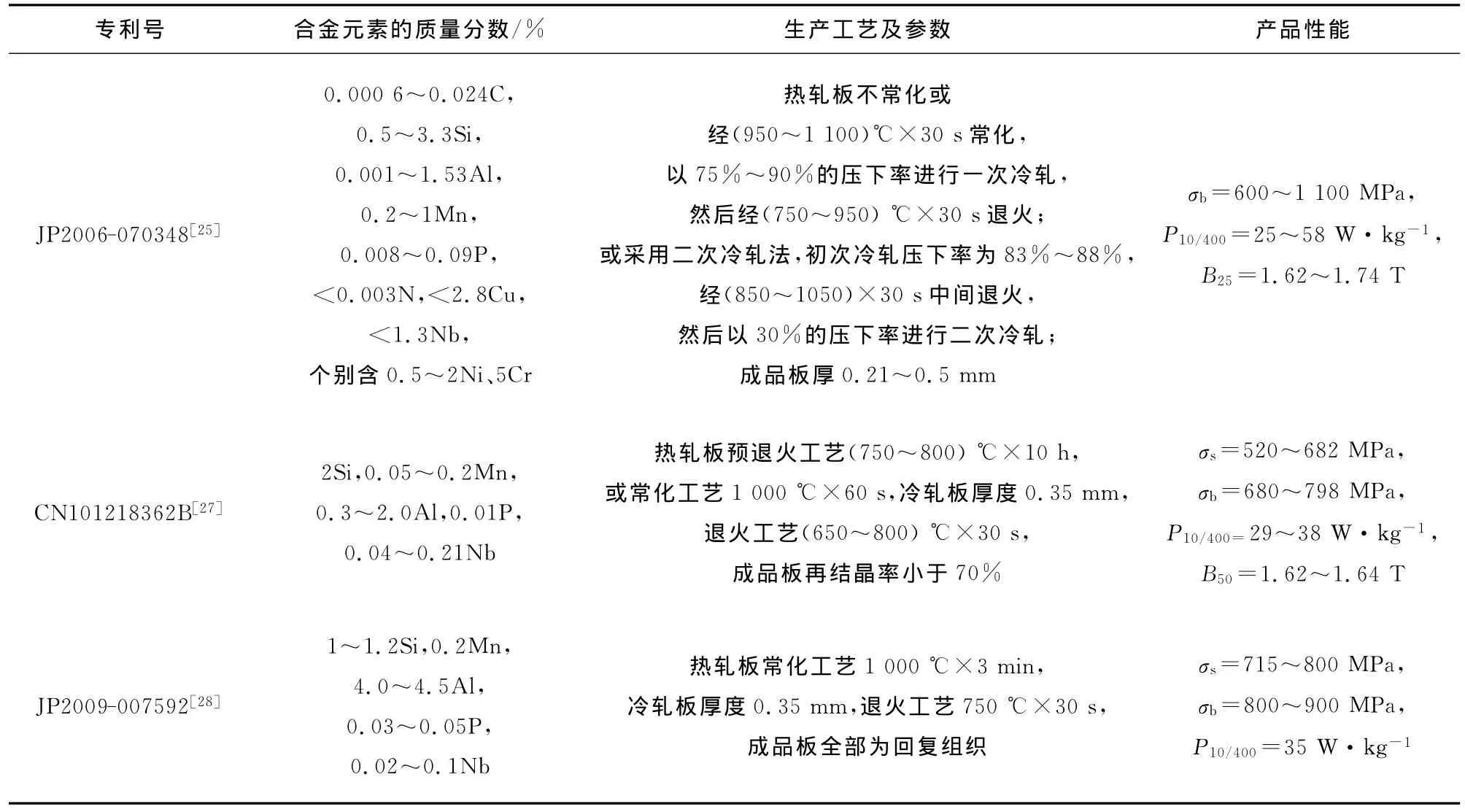

采用位错强化开发高强度无取向电工钢的难点是在获得较好磁性能的前提下如何稳定地获得较高的位错密度。日本专利公报2005-113185[24]通过使成品板的再结晶率小于99%,或成品板完全再结晶后将其进行压下率不小于5%的二次冷轧,并且最后一道冷轧后钢板不可以在大于750℃的温度保持30s以上等措施,使成品板未再结晶组织(回复组织)的平均位错密度大于1×1014m-2。为了得到较高的位错密度,往往会采用较低的冷轧板退火温度,而在工业生产过程中大幅降低退火温度会导致生产效率下降,所以如何通过抑制再结晶来提高退火温度是一个研究热点。日本专利公报2006-070348[25]通过添加1.5%~2%的铜或0.08%~2%的铌,采用固溶铜、铌或析出铜金属相、铌的碳氮化物来延迟再结晶,提高了退火温度。田中一郎等指出,固溶的铌、锆、钛和钒具有抑制再结晶的作用,特别是铌的再结晶抑制效果更大。为了稳定地得到回复组织,日本专利公报2006-009048[26]采取了使铌、锆、钛、钒、碳、氮元素含量满足一定的数量关系,并要求冷轧板退火温度低于780℃的措施。NSSMC采用位错强化的高强度无取向电工钢的典型成分、生产工艺及产品性能如表6所示。

表6 采用位错强化的NSMMC高强度无取向电工钢的主要参数Tab.6 Main parameters of NSSMC high strength non-oriented electrical steels developed by dislocations strengthening method

3 国外JFE公司的研究进展

3.1 采用固溶强化提高强度

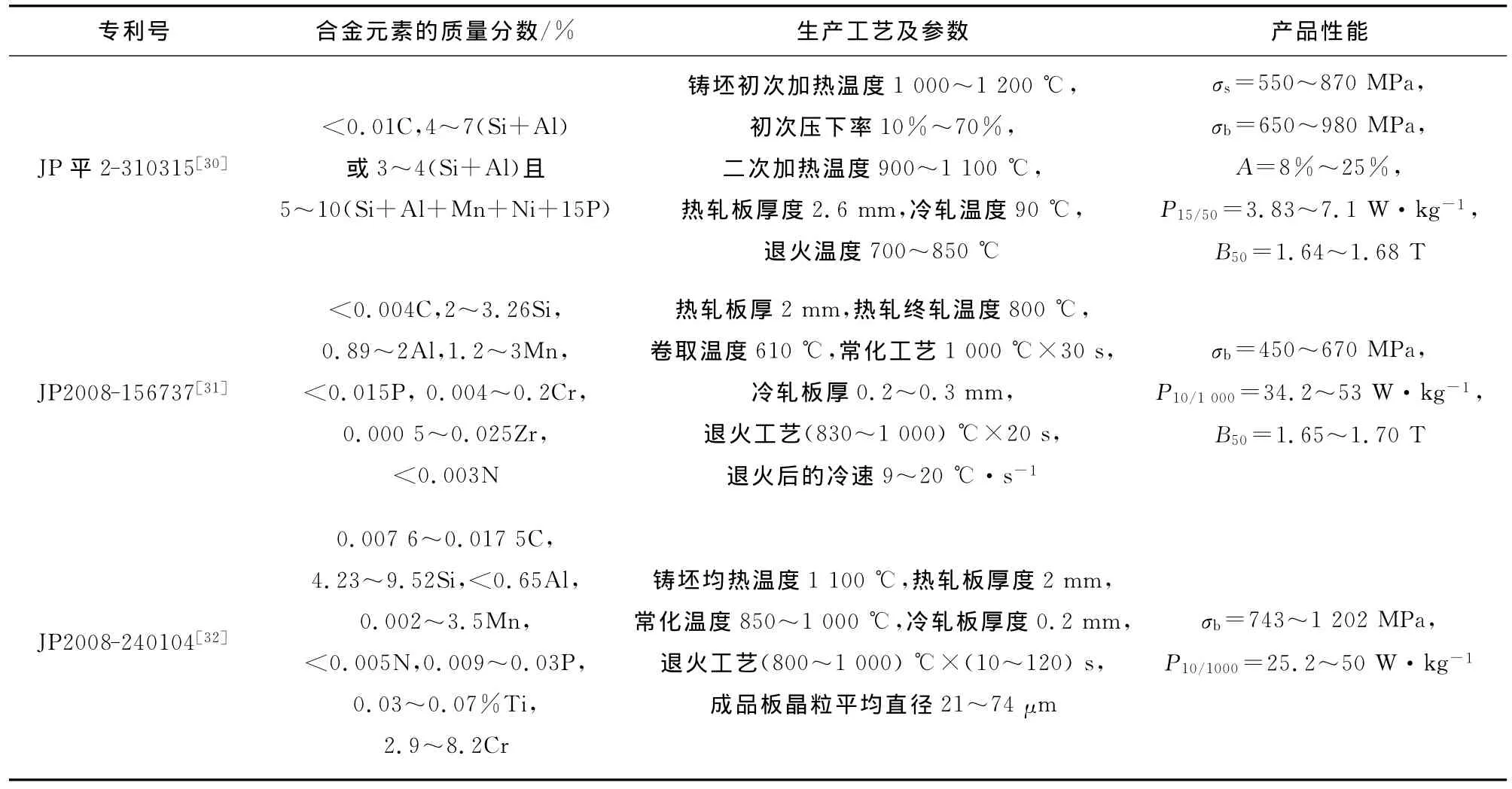

JFE公司采用固溶强化生产高强度无取向电工钢时使用的元素主要为硅、铝、锰、镍、钨、钼、钴、钛、钒、铌、锆等。起初为防止冷轧时裂纹的发生而采用温轧[29],之后,室吉成等[30]提出了通过细化热轧板组织来改善冷轧性能的措施,从而不采用温轧也能顺利进行生产。细化热轧板组织的方法为对铸坯进行二次热轧,即铸坯加热后进行初次热轧,然后再加热进行二次热轧。尾田善彦[31]等指出,锰含量高的电工钢在退火过程中易在晶界上析出很多直径为0.05~0.5μm的铁锰系碳化物,在这些碳化物周边会产生较大的内应力,从而引起铁损劣化。所以他们通过尽量降低碳含量以及最后一道退火工序后的冷速大于7℃·s-1的措施,减小了晶界上析出铁锰系碳化物的密度。铬可在一定程度上改善高硅钢的加工性,并降低硅钢的高频铁损,但铬系碳氮化物易在晶界析出而使硅钢韧性降低。河野雅昭等[32]在硅钢中添加适量铬,并通过规定钛、碳、氮的含量关系,使钛系碳氮化物在晶粒内优先析出,防止了因铬系碳氮化物引起的成品韧性降低。JFE采用固溶强化的高强度无取向电工钢的典型成分、生产工艺及产品性能见表7。

3.2 采用固溶强化和析出强化提高强度

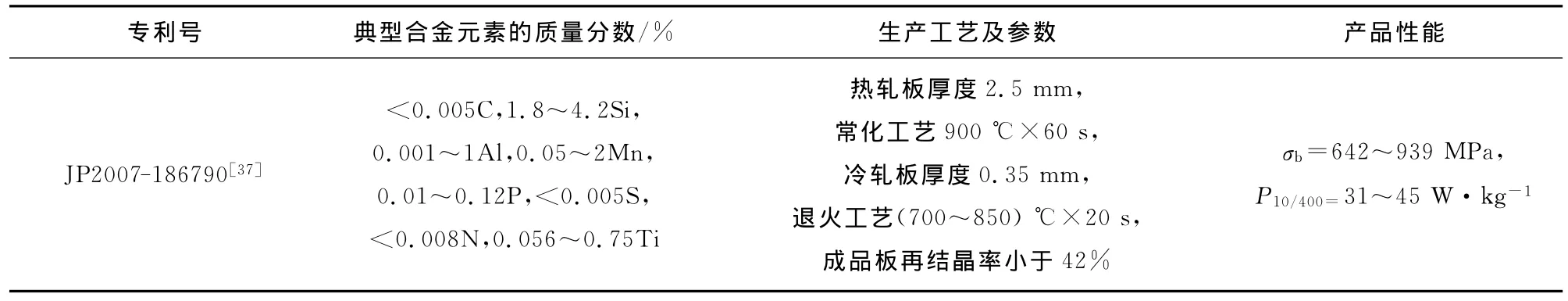

对于析出强化,JFE采用的主要析出物为铜金属相,一般是通过冲片后进行时效处理来析出大量的微细铜金属相。基于磁性能和力学性能的综合考虑,铜金属相的平均粒径应为1~20nm,体积分数应为0.2%~2%[33]。高岛稔等[34]指出,采用这种强化方法时,需要使铜在时效处理前以固溶状态存在;如果时效处理前钢板中已有大量微细铜金属相存在,则会导致冲片性能劣化,且冲片后的时效处理带来的强度上升效果也较小;如果时效处理前钢板中存在粗大的铜金属相,则在时效处理中铜会在已析出的铜金属相周围继续析出,铜金属相会更加粗大,从而引起铁损劣化。高硅钢中的铜金属相特别容易长大,镍有抑制退火过程中铜金属相析出和粗化的作用,故可以适当添加镍[33-35]。两段式时效处理能够避免过时效,防止形成粗大的铜金属相[36]。对于两段式时效,第一段时效处理工艺为(350~400)℃时效1h以上,第二段时效处理工艺为(450~550)℃×(0.5~5)h。在温度低于450℃的第一段时效处理中,得不到足够量的微细铜析出物,但可以增加第二段时效处理时铜的析出位置数量。采用铜金属相析出强化的JFE高强度无取向电工钢的典型成分、生产工艺及产品性能见表8。

表7 采用固溶强化的JFE高强度无取向电工钢的主要参数Tab.7 Main parameters of JFE high strength non-oriented electrical steel developed by solid-solution strengthening method

3.3 采用位错强化提高强度

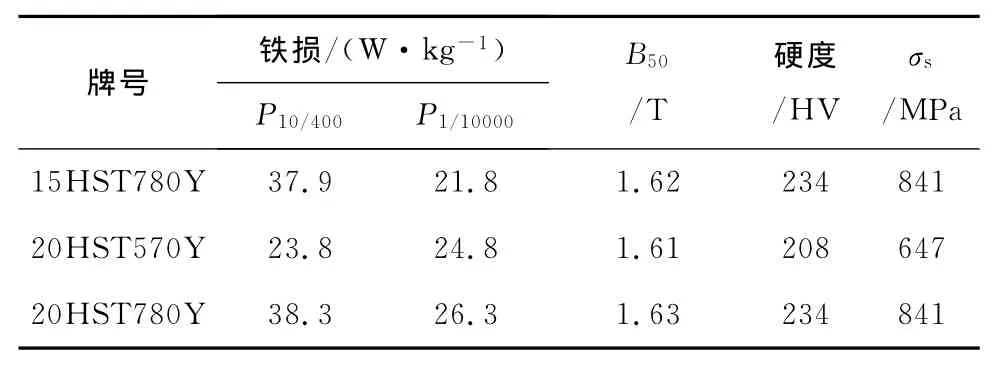

JFE采用固溶钛或钒来抑制退火时的再结晶行为,进而提高再结晶温度,从而使成品板中残留有回复组织,以达到提高强度的目的[37]。采用位错强化的JFE高强度无取向电工钢的典型成分、生产工艺及产品性能见表9。

4 各种强化方式的对比

对于固溶强化,硅、铝或锰含量的提高,会引起B50下降,而镍、铬、钼、铜、钛等对磁感应强度的影响还有待进一步深入研究。对于锰、钼、铜、钛等固溶强化元素,需要考虑它们的析出物对磁性能的影响。在一定程度上,这些析出物不仅阻碍畴壁移动,使磁滞损耗Ph和矫顽力Hc增大,同时为了降低其周围静磁能而产生了闭合畴,使磁化困难,它们对晶粒长大和织构组分也有不利影响[38]。固溶强化元素会对合金γ相区的大小产生影响,如果存在两相区,那么在设定热轧终轧温度、热轧板常化温度和冷轧板最终退火温度时,需考虑相变温度的影响。另外,固溶强化往往会引起加工性能劣化,特别是会使热轧板或常化板的硬度和脆性变大,造成冷轧固难,并有可能在冷轧中发生轧裂的情况;而且这些合金元素会使成本增加,尤其是镍、铬、钼、铜等特别昂贵。但这些固溶元素会增大合金的电阻率,有利于降低钢板的涡流损耗。所以,对于固溶强化,需要选择合适的强化元素以及含量,这样才能在获得高强度的同时,不至于使磁性能劣化严重,而且还能够保证生产的顺利进行。

表8 采用铜金属相析出强化的JFE高强度无取向电工钢的主要参数Tab.8 Main parameters of JFE high strength non-oriented electrical steels developed of precipitation strengthening of Cu metal phase

表9 采用位错强化的JFE高强度无取向电工钢主要参数Tab.9 Main parameters of JFE high strength non-oriented electrical steel developed by dislocations strengthening method

细晶强化是各种强化机制中唯一最有利于钢铁材料强韧化的方式[39]。对于电工钢而言,存在一个合适的临界晶粒尺寸,在这个临界尺寸下P15/50最小,同样对于P10/400、P10/800和 P10/1000都有一个铁损最低时所对应的临界晶粒尺寸。那么在采用细晶强化时,便需明确不同成分电工钢的晶粒尺寸与铁损和强度之间的关系,从而选择一个较为合适的晶粒尺寸。

对于析出强化,如前所述,析出物会恶化磁性能;而且,在生产过程中,一些析出物会成为铸坯、热轧板或冷轧板等的裂纹源,可能会导致成材率降低。但是,通过优化合金成分和生产工艺,可以合理控制析出物的数量、密度及形态,从而有效防止生产过程中板材的硬化和脆化,并使成品具备较好的性能。

采用位错强化时,较低的合金含量就可以达到较高的强度,这一方面降低了生产成本,另一方面使成材率较高。但成品板一般会残存有回复组织,以致硬度比较高,冲片时对模具的磨损比较严重。根据回复程度的不同,回复组织可能为胞状组织,或是已经形成清晰完整的亚晶结构。回复组织的位错密度较变形组织的小,但高于再结晶组织的。高密度的位错会阻碍磁畴壁移动,使磁化困难,对磁感应强度和磁滞损耗会有不利影响。对于位错强化,则需要控制好成品板中回复组织的含量,甚至需要控制好回复组织的回复程度。

总之,不管采用何种强化方式,都需要选择合适的成分和工艺,从而实现力学性能、磁性能、加工性能和加工成本的最优配合。

5 结束语

高强度无取向电工钢为各大硅钢厂家的热门研发产品之一,国内虽然在加紧高强度无取向电工钢的研制,但可见到的文献资料特别少,而国外(主要是日本)关于高强度无取向电工钢的文献资料较多,且主要为专利文献。

高强度无取向电工钢除了要求具有良好的力学性能外,还要求具有优良的磁性能,特别是需要具有低的高频铁损。固溶强化、细晶强化、析出强化、位错强化都可以用来提高无取向电工钢的强度,但哪种强化方式更有利于获得电工钢力学性能、磁性能和加工性能之间的平衡,仍有待于科研工作者进一步深入研究。

[1]王立涛,张莉霞,刘念华,等.在我国申请的无取向电工钢专利技术的分析[J].特殊钢,2007,28(1):41-43.

[2]黄允凯,余莉,胡虔生,等.高速永磁电动机设计的关键问题[J].微电机,2006,33(3):6-9.

[3]王凤翔.高速电机的设计特点及相关技术研究[J].沈阳工业大学学报,2006,28(3):258-264.

[4]宝山钢铁股份有限公司.一种较高磁感的高强度无取向电工钢及其制造方法:中国,102453838A[P].2012-05-16.

[5]新日本製鐵株式会社.高周波鉄損の優れた高張力無方向性電磁鋼板:日本,2011-184787[P].2011-09-22.

[6]新日本制铁株式会社.无方向性电磁钢板:中国,102292462A[P].2011-12-21.

[7]新日本製鐵株式会社.高張力電磁鋼板及びその製造方法:日本,平2-022442[P].1990-01-25.

[8]新日本製鐵株式会社.抗張力の高い無方向性電磁鋼板の製造方法:日本,昭64-228[P].1989-01-05.

[9]新日本製鐵株式会社.高張力無方向性電磁鋼板およびその製造方法:日本,平6-330255[P].1994-11-29.

[10]Nippon Steel.Fuller menu of thin-gauge high-efficiency elec-trical steel sheets for energy saving[EB/OL].(2002-11-01)[2012-07-08].http://www.nsc.co.jp/CGI/news/whatsnew_detail.cgi?section=11&seq=00020066.

[11]Kubota T.Recent progress on non-oriented silicon steel[J].Steel Research International,2005,76(6):464-470.

[12]新日本製鐵株式会社.加工性と磁気特性のすぐれた高抗張力無方向性電磁鋼板:日本,平1-162748[P].1989-06-27.

[13]住友金属工業株式会社.耐疲労特性優れた高強度無方向性電磁鋼板とその製造方法:日本,2001-234303[P].2001-08-31.

[14]新日本製鐵株式会社.高周波鉄損の優れた高張力無方向性電磁鋼板:日本,2006-161137[P].2006-06-22.

[15]新日本製鐵株式会社.高強度無方向性電磁鋼板:日本,2008-050685[P].2008-03-06.

[16]新日本製鐵株式会社.高周波鉄損の優れた高抗張力無方向性電磁鋼板:日本,2003-342698[P].2003-12-03.

[17]新日本製鐵株式会社.電磁鋼板とその製造方法:日本,2008-261053[P].2008-10-30.

[18]住友金属工業株式会社.无方向性电磁钢板及其制造方法:中国,101321883B[P].2008-12-10.

[19]住友金属工業株式会社.時効慹処理用無方向性電磁鋼板ならびに無方向性電磁鋼板およびその製造方法:日本,2008-223045[P].2008-09-25.

[20]住友金属工業株式会社.無方向性電磁鋼板および時効慹処理用無方向性電磁鋼板、ならびにそれらの製造方法:日本,2006-077305[P].2006-03-23.

[21]住友金属工業株式会社.無方向性電磁鋼板およびその製造方法:日本,2006-104557[P].2006-04-20.

[22]新日本製鐵株式会社.電磁鋼板とその製造方法:日本,2010-150667[P].2010-07-08.

[23]田中一郎,屋铺裕义,本繁夫,等.资源节约型高强度无取向电工钢SXRC的开发[J].钢铁研究学报,2011,23(6):63-66.

[24]新日本製鐵株式会社.磁気特性の優れた高強度電磁鋼板とその製造方法:日本,2005-113185[P].2005-04-28.

[25]新日本製鐵株式会社.高強度電磁鋼板とその製造方法および加工方法:日本,2006-070348[P].2006-03-16.

[26]住友金属工業株式会社.回転子用無方向性電磁鋼板およびその製造方法:日本,2006-009048[P].2006-01-12.

[27]住友金属工業株式会社.无方向性电磁钢板及其制造方法:中国,101218362B[P].2008-07-09.

[28]住友金属工業株式会社.回転子用無方向性電磁鋼板およびその製造方法:日本,2009-007592[P].2009-01-15.

[29]川崎製鉄株式会社.高抗張力無方向性電磁鋼板の製造方法:日本,昭60-238421[P].1985-11-27.

[30]川崎製鉄株式会社.高抗張力、低鉄損の無方向性電磁鋼板の製造方法:日本,平2-310315[P].1990-12-26.

[31]JFEスチール株式会社.無方向性電磁鋼板およびその製造方法:日本,2008-156737[P].2008-07-10.

[32]JFEスチール株式会社.高强度無方向性電磁鋼板およびその製造方法:日本,2008-240104[P].2008-10-09.

[33]JFEスチール株式会社.磁気特性の優れた高強度無方向性電磁鋼板およびその製造方法:日本,2004-315956[P].2004-11-11.

[34]JFEスチール株式会社.打ち拔き性及び鉄損の優れた時効硬化性無方向性電磁鋼板、その製造方法及びそれを用ぃたローㄆーの製造方法:日本,2004-183066[P].2004-07-02.

[35]JFEスチール株式会社.磁気特性の優れた高強度無方向性電磁鋼板およびその製造方法:日本,2004-300535[P].2004-10-28.

[36]JFEスチール株式会社.鉄損の低ぃ高强度無方向性電磁鋼板の製造方法:日本,2005-240150[P].2005-09-08.

[37]JFEスチール株式会社.高強度無方向性電磁鋼板およびその製造方法:日本,2007-186790[P].2007-07-26.

[38]何忠治,赵宇,罗海文.电工钢[M].北京:冶金工业出版社,2012:53-74.

[39]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006:11-15.