燃料电池用316L不锈钢双极板表面磁控溅射铬涂层的耐腐蚀性能

2014-09-27肖祥武任延杰

文 雯,陈 荐,肖祥武,任延杰

(长沙理工大学能源与动力工程学院,长沙 410114)

0 引 言

质子交换膜燃料电池(PEMFC)具有功率密度高、启动快、工作温度低、效率高和环境友好等优点,作为可移动电源和便携电源有着广阔的应用前景。目前,成本与寿命是制约PEMFC发展的关键因素。双极板是PEMFC的关键部件之一,用来支撑膜电极,并在两个单体电池间起到集流导电的作用,此外还有导通气体、排水和传热等作用。双极板材料主要有石墨、金属和复合材料。石墨具有良好的导电性和化学稳定性,是目前PEMFC广泛采用的极板材料,但石墨存在较脆、气密性差、强度低等缺点,且石墨双极板材料厚度较大,成本也较高[1]。

用不锈钢、镍基合金、铝、钛和镍等金属材料有望开发出轻薄、低成本的双极板。不锈钢(如316L、304等)具有良好的化学稳定性、机械加工性、导电性、导热性等优点,是极具竞争力的双极板材料[2-3]。但由于PEMFC的工作介质呈微弱的酸性,含有微量的SO42-、Cl-等离子,易腐蚀不锈钢双极板,从而影响电池的输出功率和使用寿命。因此需对不锈钢双极板进行表面改性处理。目前的改性方法主要是在钢板表面制备涂层,涂层的种类主要包括导电聚合物涂层[4-6]、过渡金属陶瓷涂层(金属碳化物、氮化物和硼化物)[7-10],贵金属涂层[11-12]等。纯铬涂层因具有良好的耐腐蚀性能而被广泛应用。王剑莉[13]等的研究表明304不锈钢双极板表面电镀的铬涂层在模拟PEMFC阴极和阳极环境中均具有比基体更低的钝化电流密度;在空气中形成的氧化膜较基体具有更低的界面接触电阻。虽然铬涂层可提高基体的耐腐蚀性能,但电镀方法制备的铬涂层表面存在不可避免的缺陷,如贯穿性的裂纹,长期稳定性较差,会影响涂层的耐腐蚀性能。

磁控溅射方法可在材料表面制备均匀致密、成分可控、与基体附着力强、大面积的涂层,是目前应用较广泛的一种涂层制备技术。针对电镀方法制备铬涂层存在微观缺陷的问题,作者采用磁控溅射方法在316L不锈钢板表面沉积铬涂层,对涂层进行了表征,并采用电化学方法对其耐腐蚀性能进行了研究。

1 试样制备与试验方法

采用316L不锈钢(022Cr17Ni12Mo2)为基体材料,线切割成尺寸为10mm×10mm×8mm试样。试样经砂纸打磨并抛光,在丙酮、乙醇中分别超声波清洗15min后,吹干备用。

磁控溅射采用JZCK-450型超高真空多靶磁控溅射仪,铬靶材的尺寸为φ50mm×5mm,纯度为99.99%。系统本底真空度为8×10-3Pa,工作真空度为0.35Pa,以高纯氩气(99.99%)作为溅射气体,流量为15.5cm3·s-1,溅射温度为500 ℃[13],电流为0.25A,溅射时间为120min。

电化学测试采用德国Zahner Zennium电化学工作站。测试采用三电极体系,工作电极为316L不锈钢和铬涂层试样,辅助电极为铂片,参比电极为饱和甘汞电极(SCE)。测试溶液为0.5mol·L-1H2SO4溶液。动电位极化曲线测量电位扫描速率为20mV·min-1[14],扫描起始电位低于开路电位-250mV。电化学阻抗谱频率测量范围为10-2~105Hz,测量在开路电位下进行。交流激励信号幅值为10mV。

使用JSM-6360LV型扫描电子显微镜观察涂层的微观形貌。

2 试验结果与讨论

2.1 涂层形貌

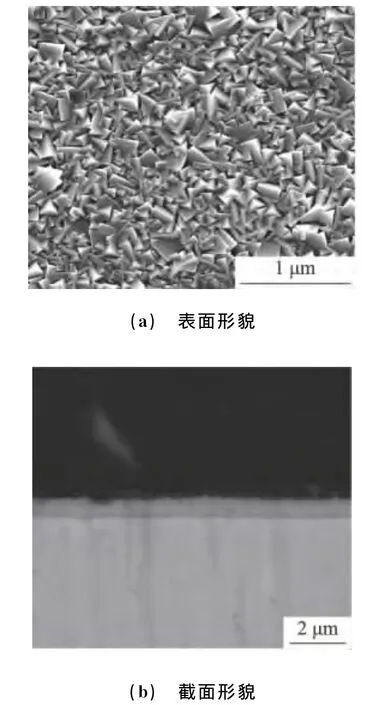

在传统的电镀铬涂层过程中会产生大量的氢化铬,从而导致涂层出现微裂纹,使涂层的耐腐蚀性能下降[15-16]。而由图1可见,磁控溅射得到的铬涂层的表面呈片状颗粒,均匀致密,无裂纹、孔洞等微观缺陷,涂层厚度约为0.6μm。

图1 磁控溅射铬涂层的SEM形貌Fig.1 SEMmorphology of chromium coating surface(a)and cross section(b)prepared by magnetron sputtering

2.2 动电位极化曲线

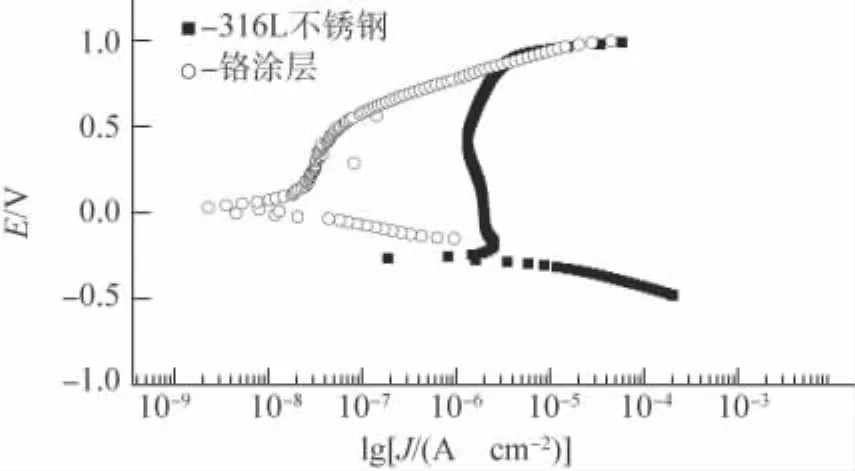

由图2可以看到,316L不锈钢在腐蚀电位(-270mV)下处于活化状态,活化区很窄,随电极电位升高而进入钝化区;铬涂层在腐蚀溶液中的阳极极化曲线没有出现活化-钝化过渡区,而是随极化电位的增大直接进入钝化区;316L不锈钢的自腐蚀电 流 密 度 为7.6 2μA·cm-2,自 腐 蚀 电 位 为-270mV,磁控溅射铬涂层试样的自腐蚀电流密度为0.06μA·cm-2,自腐蚀电位为45mV。可见,铬涂层可显著提高316L钢的耐蚀性能。

图2 不同试样在0.5mol·L-1 H2SO4 溶液中浸泡1h后的动电位极化曲线Fig.2 Potentiodynamic polarization curves of different samples after immersion for 1hin 0.5mol·L-1 H2SO4solution

2.3 电化学阻抗谱

由图3可知,316L不锈钢在0.5mol·L-1H2SO4溶液中的电化学阻抗谱(EIS)由两个容抗弧组成,具有两个时间常数,说明表面腐蚀产物膜为微观多孔膜,电荷转移过程仍然是腐蚀反应的控制步骤。高频端的时间常数反映的是316L钢表面的腐蚀产物膜的信息,低频端反映的是基体/溶液界面电化学反应的信息。

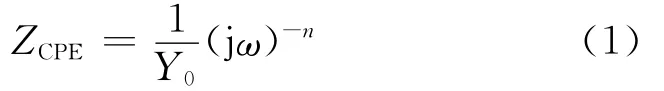

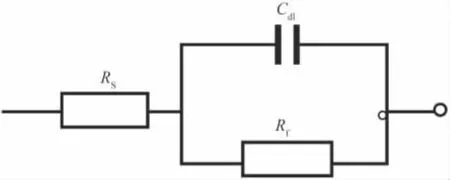

采用图4所示的等效电路进行拟合。Rs为溶液电阻,Rf和Cf代表腐蚀产物层的电阻和电容,Rt和Cdl是电荷转移电阻和双电层电容。考虑到弥散效应,拟合时用常相位角元件(CPE)的阻抗ZCPE代替纯电容。

图3 316L不锈钢在0.5mol·L-1 H2SO4溶液中的电化学阻抗谱Fig.3 EIS of 316Lstainless steel in 0.5mol·L-1 H2SO4solution:(a)Nyquist plots;(b)phase-frequency curves of Bode plot and(c)amplitude-frequency curves of Bode plot

图4 拟合316L不锈钢电化学阻抗谱的等效电路Fig.4 Equivalent circuit fitting EIS of 316Lstainless steel

式中:ω为角频率;Y0为纯电容;n为弥散系数,表示与纯电容的偏离,n值越小所对应的反映界面的不均匀性越高,与界面电容有关,当体系表现为纯电容时n=1,Y0和n均为表征CPE的常数。

由图3可见,拟合曲线(实线)与实测结果(点)符合较好,说明该等效电路可以较好地描述316L不锈钢的腐蚀反应。由表1可见,316L钢在溶液中浸泡44h以内时,随着浸泡时间的延长,Rf,Rt,ndl都逐渐减小,说明弥散效应逐渐增强;浸泡100h后,Rf,Rt均有所增大,这是由于不锈钢表面腐蚀产物膜厚度增加,对基体有一定的保护作用。

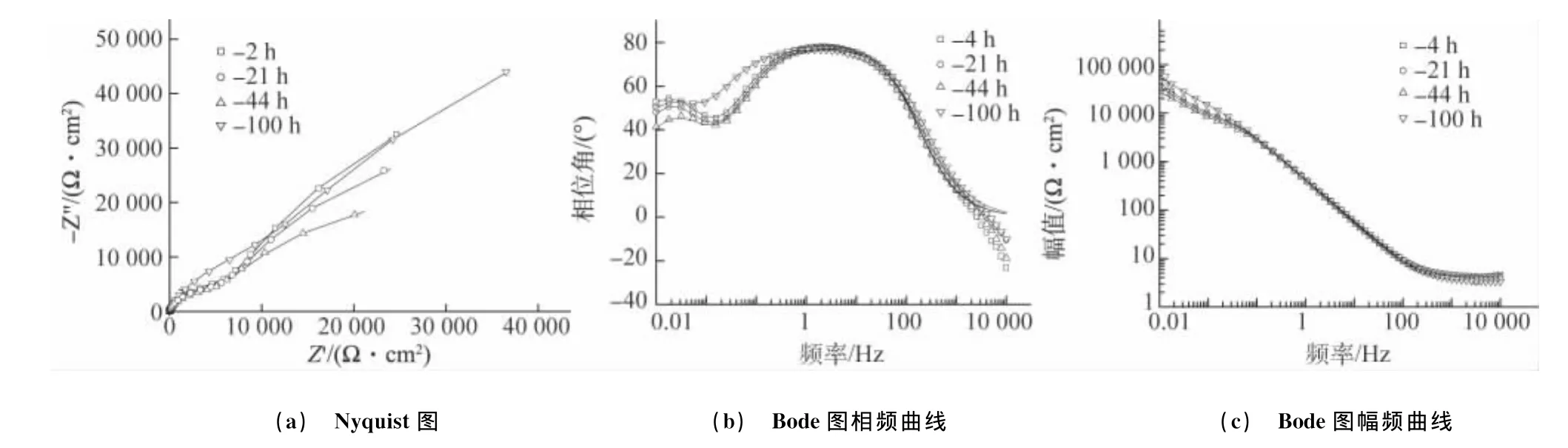

由图5可见,铬涂层在0.5mol·L-1H2SO4中的电化学阻抗谱的阻抗值基本保持稳定。Nyquist谱为由一段曲率半径较大的圆弧;在Bode谱中的低频端(小于100Hz),幅频曲线几乎为直线,且相位角接近80°。由于涂层致密,腐蚀介质未进入到不锈钢表面,阻抗谱反映的是涂层本身的信息,表现为近纯容抗特征。

表1 316L不锈钢在0.5mol·L-1 H2SO4溶液中的电化学阻抗谱拟合结果Tab.1 Fitted results of EIS for 316Lstainless steel in 0.5mol·L-1 H2SO4solution

涂层试样在0.5mol·L-1H2SO4中的EIS谱中均只呈现一个时间常数,可采用如图6所示的等效电路进行拟合,阻抗Z的解析式为

式中:Rs为介质电阻;Yf和nf为常相位角元件CPE的参数,与界面电容有关;Rf为界面电阻或极化电阻。

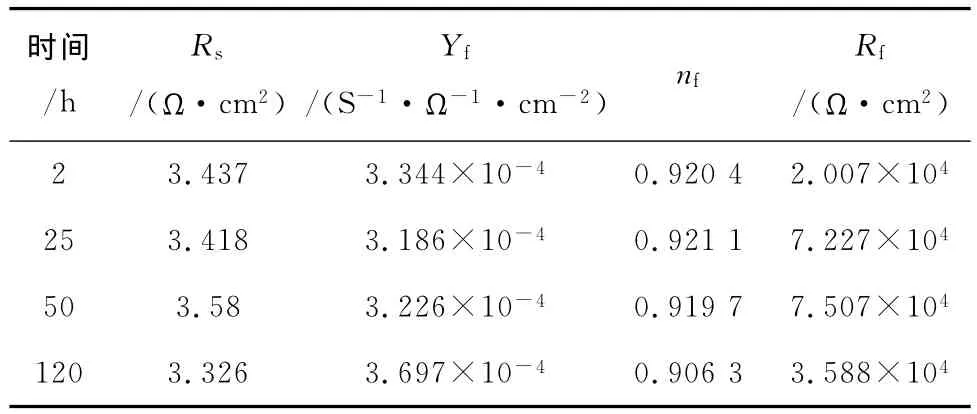

由图5可见,拟合曲线与实测数据符合较好,说明该等效电路可以较好地描述腐蚀行为。由表2拟合结果可知,Yf变化不明显;nf值仅由0.92降至0.90,表明涂层表面无明显的变化,具有良好的稳定性;铬涂层在腐蚀溶液中浸泡2~50h,Rf随着浸泡时间延长而增大。结合动电位极化曲线(图2)可知,在0.5mol·L-1H2SO4溶液中,铬涂层在自腐蚀电位下能够自钝化,说明在浸泡过程中铬涂层表面会逐渐生成钝化膜。但浸泡120h后,Rf下降,而此时阻抗谱仍然表现为一个时间常数,这可能与涂层表面的钝化膜退化有关。目前,关于316L钢表面磁控溅射铬涂层在腐蚀溶液中长期浸泡的腐蚀行为及导电性能的相关研究仍在进行中。

电化学阻抗谱是从另外一个角度评价金属或涂层的耐腐蚀性能。对于不锈钢基体,在溶液中阻抗谱存在两个时间常数,说明在不锈钢表面生成了疏松的腐蚀产物膜;对于涂层而言,由于在腐蚀溶液中,阻抗谱一直保持一个时间常数,反映的是涂层本身的信息,说明涂层的防护和化学稳定性较好,溶液未进入到基体表面。因而,铬涂层对基体能起到较好的保护作用。

图5 铬涂层在0.5mol·L-1 H2SO4溶液中的电化学阻抗谱Fig.5 EIS of Cr coating in 0.5mol·L-1 H2SO4solution:(a)Nyquist plots;(b)phase-frequency curves of Bode plot and(c)amplitude-frequency curves of Bode plot

图6 拟合铬涂层电化学阻抗谱的等效电路Fig.6 Equivalent circuit fitting EIS of Cr coating

表2 铬涂层在0.5mol·L-1 H2SO4 溶液中的电化学阻抗谱拟合结果Tab.2 Fitted results of EIS for the Cr coating in 0.5mol·L-1 H2SO4solution

3 结 论

(1)与电镀铬涂层相比,采用磁控溅射方法在316L不锈钢表面沉积的铬涂层均匀致密;在0.5mol·L-1H2SO4溶液中其腐蚀电位由不锈钢基体的-270mV提高到45mV,腐蚀电流密度由7.62μA·cm-2减小到0.06μA·cm-2,铬涂层显著提高了不锈钢的耐腐蚀性能。

(2)在H2SO4腐蚀溶液中长期浸泡过程中,铬涂层保持很好的稳定性。

[1]衣宝廉.燃料电池原理技术应用[M].北京:化学工业出版社,2003:220-228.

[2]黄乃宝,衣宝廉,侯明,等.PEMFC薄层金属双极板研究进展[J].化学进展,2005,17(6):963-969.

[3]HODGSON D R,MAY B,ADCOCK P L,et al.New lightweight bipolar plate system for polymer electrolyte membrane fuel cells[J].J Power Sources,2001,96:233-235

[4]ZHANG T,ZENG C L.Corrosion protection of 1Cr18Ni9Ti stainless steel by polypyrrole coatings in HCl aqueous solution[J].Electrochimica Acta,2005,50:4721-4727.

[5]JOSEPH S,MCCLURE J,CHIANELLI R,et al.Conducting polymer-coated stainless steel bipolar plates for proton exchange membrane fuel cells(PEMFC)[J].International Journal of Hydrogen Energy,2005,30:1339-1344.

[6]LUCIO GARCIAMA,SMITMA.Study of electrodeposited poly-pyrrole coatings for the corrosion protection of stainless steel bipolar plates for the PEMfuel cell[J].Journal of Power Sources,2006,158:397-405.

[7]韦习成,李建,袁成清.基体表面粗糙度对磁控溅射TiN涂层界面结合力的影响[J].机械工程材料,2001,25(1):35-37.

[8]HENTALLP L,LAKEMAN J B,MEPSTED G O.New materials for polymer electrolyte membrane fuel cell current collectors[J].Journal of Power Sources,1999,80:235-241.

[9]LI MC,LUO S Z,ZENG C L,et al.Corrosion behavior of TiN coated type 316stainless steel in simulated PEMFC environments[J].Corrosion Science,2004,46:1369-1380.

[10]CHO E A,JEON U S,HONG S A,et al.Performance of a 1kW-class PEMFC stack using TiN-coated 316stainless steel bipolar plates[J].Journal of Power Sources,2005,142:177-182.

[11]WIND J,SPAH R,KAISER W,et al.Metallic bipolar plates for PEMfuel cells[J].Journal of Power Sources,2002,105:256-260.

[12]HENTALL P L,LAKEMAN J B,MEPSTED G O.New materials for polymer electrolyte membrane fuel cell current collectors[J].Journal of Power Sources,1999,80:235-241.

[13]刘亚妮,余乐,李子全,溅射气压和衬底温度对Si1-xGex薄膜结构和光吸收性能的影响[J].机械工程材料.2014,36(2):32-36.

[14]段传成,程从前,赵杰.电位扫描速率对测试304不锈钢腐蚀行为的影响[J].腐蚀与防护,2013,34(3):197-199.

[15]王剑莉,张凤,孙俊才.镀铬不锈钢双极板在PEMFC环境中的性能[J].大连海事大学学报,2008,35(3):94-100.

[16]冯辉,张永,张林森.电镀理论与工艺[M].北京:化学工业出版社,2008:155-157.