PHP泥浆在桩基施工时的现场控制

2014-09-26岳磊刘辉

岳 磊 刘 辉

(1.河北大地建设科技有限公司,石家庄市050021; 2.河北燕都房地产开发有限公司,石家庄市050021)

PHP泥浆全称为聚丙烯酰胺不分散低固相泥浆。它能使钻渣处于不分散的絮凝状态,易于清除,从而保持泥浆的不分散,低固相,低比重,高粘度的性能。在桩基础施工时,该泥浆在钻孔中起到保护孔壁、携带钻渣、冷却润滑钻头、提高钻进速度、延长钻机寿命、保证成孔质量、密实混凝土等作用。

在桩基础施工时,PHP泥浆性能控制以及质量好坏,对桩基能否正常成孔,混凝土能否正常浇注,以及桩基施工工期具有决定性的影响。

1 原材料的控制

制浆的原材料主要为:(1)膨润土:该泥浆原料粘质土的性能要求比较高,一般选用塑性指标数大于25,粒径小于0.074mm,粘粒含量大于50%的粘质土制浆;制浆用土质量很重要,土样自身含砂率直接决定了孔中循环泥浆指标和清孔泥浆指标的优劣。(2)水:取水时要求水质好,PH为8.1 ~8.5。(3)碱粉:即工业碳酸钠(Na2CO3),其作用是可使PH增大到10,从而增加水化膜厚度,提高泥浆的胶体率和稳定性,降低失水量。同时,能提供Na+对膨润土进行改性处理。(4)聚丙烯酰胺:此为高分子聚合物,分子量为1500~1800万,既可单独拌制泥浆,又可作为膨润土泥浆中的掺加剂,提高泥浆的黏度,降低含砂率。

2 基浆控制

由于膨润土的充分水解需要一定的时间,在钻机开钻之前必须提前24h造好所需用泥浆。在钻孔前要准备足够的泥浆,其数量按公式(1)计算。

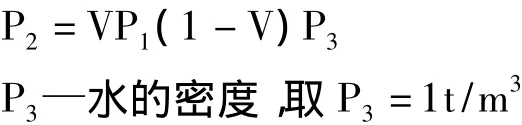

式中:M—每立方米泥浆所需原料的质量(t);V—每立方米泥浆所需原料的体积(m3);P1—原料的密度(t/m3);P2—要求的泥浆密度;

一个孔的泥浆总量应考虑泥浆充满钻孔与泥浆池,还要考虑钻孔的扩孔系数。

基浆的制造有以下几步:

(1)先将一定量的水加入护筒,再按一定的比例加入膨润土,用空气压缩机搅拌30min,使膨润土颗粒充分分散,再加入一定比例的纯碱。1m3新浆中水,膨润土和纯碱的用量分别为968kg,58kg,3.194kg。(2)水解PHP:由于选用的PHP为非速容水解型,在使用前要现场提前水解,水解2~3d后才能使用。(3)PHP泥浆的配制:在原浆中加入一定比例的PHP使两者充分搅拌混合。PHP用量根据实际测试的泥浆指标而定,一般情况下每立方米原浆中加入0.484g。PHP参量一般为泥浆的0.003%。PHP参量是否正确,可以从现场情况判断:PHP若不足泥浆相对密度控制不佳,泥浆呈红黄色;PHP过多,泥浆即刻变成清水,水土分层;PHP量合适时,泥浆颜色发白,似嫩豆腐。新制的泥浆要遮盖好,以免在冲洗平台时受到污染。

基浆的技术指标如下:

酸碱 度:10~12;浓度(比重):<1.04;黏 度:26~35S;胶 体率:100%;失水量:10ml/30min;泥皮厚:≤1.0mm;含 砂率:<0.5%。

3 钻进过程中泥浆性能指标控制

对泥浆性能指标控制尤为重要,它关系到钻进进尺与成孔质量。泥浆的抽检频率为每2h一次,若泥浆指标不符合要求则停止钻机进尺进行调浆,直至泥浆达到要求为止。

在现场主要对相对比重,黏度,含沙率和PH值这4个性能指标进行控制:

(1)相对密度这是钻进过程中一重要参数。泥浆的相对密度增大时,在钻进中对孔壁的侧压力也增大,孔壁也越稳定,悬浮携带钻渣能力也越大。但相对密度过大的泥浆其失水量也相应增大,孔壁上的泥皮也厚,这就增大了泥浆原料的消耗,而且会给清孔与混凝土的灌注带来困难。同时,其密度的增大意味着泥浆中的固体颗粒含量加大,就会对钻具产生较大磨损,更重要的是降低了钻进的速度。在钻进中泥浆的相对密度控制在1.1~1.2间。泥浆的相对密度若是过大,则需往孔中加入基浆或是停止钻进进行降沙处理。在施工中一般不存在相对密度偏小的现象,因为只要新泥浆一参与钻进,其就必定携带一定的钻渣。检测的泥浆取从孔内出来的泥浆而不是经过泥浆净化器的泥浆,这才能真实反映出孔内泥浆的性能。

泥浆相对密度采用比重仪测定,其方法如下:将要测定的泥浆装满泥浆杯,加盖并洗净从小孔溢出的泥浆,然后置于支架上,移动游码,使杠杆呈水平状态(气泡处于中央),读出所示刻度,即为泥浆的相对密度。比重仪要经常校正,校正时用清水代替泥浆,此时读数为零时说明比重仪正确,否则就要重新校正。

(2)黏度 它是钻孔过程中的另一重要参数。一般控制在24s~28s为宜。因为泥浆具有较大的粘度,一方面有利于降低失水,稳定孔壁,防止塌孔和缩径等孔内事故,另一方面可增大泥浆悬浮携带钻渣钻屑的能力,降低孔底沉渣,确保成桩质量。黏度大的泥浆产生的孔壁泥皮厚,对防止翻砂与阻隔渗漏有利,对悬浮携带钻渣的能力强。但黏度过大的泥浆容易糊钻,影响泥浆泵的正常工作,增加泥浆的净化困难,从而影响钻进速度;若黏度偏小则钻渣不易悬浮,泥皮薄,对渗漏不利。

工地用标准漏斗黏度计测定黏度,其方法如下:用两端开口杯分别量取200ml和500ml泥浆,通过滤网滤去大的砂粒后,将700ml泥浆均注入漏斗,然后从漏斗中流出,流满500ml量杯所需时间即为泥浆的黏度。标准漏斗黏度计要定期校正,其方法为在漏斗中注入700ml清水,流出500ml,所需时间应是15s,如果偏差超过1s,则漏斗黏度计要校正。

(3)含沙率 泥浆的含沙量大时,会降底黏度,增加沉淀,容易磨损泥浆泵和钻锥等;特别是若突然停钻而钻头没有提升一定高度,则很容易造成埋钻事故。若是在终孔后含沙量没有降下来就开始提钻,经过几个小时的沉淀,孔底的沉渣量会积多而超出规范要求,则必须二次清孔。在钻进中的含沙量不超过4%,否则就认为是超标,必须处理。现场施工中,在沙层钻进时一般为3%,在黏土层钻进是其含沙量往往只有0.8%左右。

现场的含沙率用含沙计测定。测量时取50ml的出孔泥浆倒进含砂计,然后加入450ml清水,将仪器口塞紧,摇动1min,使泥浆与水混合均匀,再通过过滤网倒出,使沙全部沉积在过滤网上,用清水把过滤网上的沙全部冲回含沙率计,将仪器静置2min,仪器下端沉淀物的体积乘2就是含沙率(%)。

(4)PH值 PH值一般为8~10,这时黏土颗粒可进行分散,水分子进入黏土内部使其膨化,颗粒表面形成一层吸附性水化膜,相当于增加了泥浆的固相成分,使失水量小,能较快形成薄而坚韧的泥皮,因此这种泥浆的固壁性能好。水化膜还可以阻止粗土颗粒黏结在一起而沉淀,因而增加了泥浆的稳定性与胶体率。如果PH过小,失水率会急剧上升;PH值过大,则泥浆滤液将渗透到孔壁的表面软化,黏土颗粒之间的凝聚力减弱,造成裂解而使孔壁坍塌。如果PH过小,往泥浆中加入纯碱即可,但加入时不要一次性全部加入,而要分批小量,这样才能使泥浆的PH均匀一致。

PH值现场用PH试纸测定。从孔内取出所测泥浆,用干燥的手指撕下一张PH试纸片,往泥浆中一插后迅速提出(注意不要让纸片在泥浆中停留),然后与标准颜色对照试纸的颜色即可读出泥浆的PH值。

以上4个检测指标是相辅相成,不是单独孤立的,泥浆性能中若有一个指标达不到要求,就会影响其他的性能指标不符合。如比重这一指标若不合格而偏大,其含沙率则必定偏大。因为在泥浆的成分中主要是黏土水化后的土质颗粒,其比重较轻。若泥浆中含有大量的沙性钻渣,由于沙的比重大于土质颗粒,泥浆比重检测值必定偏大。因此在现场检测泥浆时比重与含沙量中有一样不合格,必定导致这两指标都超标。还有含沙的大小也影响泥浆的黏度。如果泥浆中含沙多,则单位泥浆中的土质颗粒少,而泥浆的黏度大小直接取决于土质颗粒,因此泥浆的黏度也相应的降低。但这不是必然的因果关系,因为泥浆黏度的大小还与膨润土是否充分水解有关,如果泥浆中的土质没有充分水解,其黏度也会降低,新造的基浆要经过24h后才能使用就是这原因。

4 钻进中的泥浆控制

(1)严禁直接往孔内倒膨润土。在施工中操作工人为了省造浆的工作量,会不按操作要求施工,当孔内需要泥浆时,就直接往钻孔内倒膨润土与清水,利用钻头的转动造浆。这样操作带来的后果是泥浆不合格,更严重的是结块的膨润土沉入孔底而把钻头糊住。

(2)所造基浆要静置24h后才能使用。在钻进过程中往往由于用来储存泥浆的护筒不能满足要求,只能等护筒内的泥浆用完后继续造浆,循环利用护筒。所造的新泥浆要经过一定的时间膨化水解后才能使用,不能一造好新泥浆就直接抽往钻孔内。因为在钻进中孔内大量的钻渣需要利用泥浆从孔底携带上来,这就需要泥浆具有一定的稠度;没有经过静置膨化的泥浆根本就无稠度可言,在钻进中使用这样的泥浆,钻渣无法上浮而停留在孔底,造成钻进吃力,严重的造成堵管与埋钻。同时,对孔壁的保护作用也差,容易导致塌孔。

(3)不同的地层相应地调整现场泥浆指标。由于不同的施工场地地质条件不同,地层的变化在很大程度上影响施工。对于不同的地层情况,根据现场的地质资料,相应的调整泥浆的性能指标是施工中必不可少的环节。钻头在砂层中时,尤其是在中粗砂及砂砾层时,要适当的增加泥浆的黏度以及增大其相对密度。因为在砂层其渗透性较大,失水量多,采用黏度大密度大的泥浆可以减少砂层的失水量,增大孔壁的稳定性。而在亚黏土层中钻进时则要减少泥浆的黏度,因为在此层中钻进时,黏土参与了造浆而增大了泥浆 的黏度,此时如果泥浆黏度过大则容易引起糊钻。泥浆黏度的大小可以通过膨润土或PHP量的多少来调整。

(4)在钻进中如有漏浆现象也需要调整泥浆性能。如果漏浆不严重,可调大泥浆的黏度,通过泥浆的自身渗透来将漏浆的小缝隙堵住。如果通过调整泥浆黏度达不到目的,则在泥浆中加入一定量的锯木灰与水泥,通过锯木灰与水泥的粘结将缝隙堵住。

5 终孔后的泥浆控制

如果桩基终孔后不存在第二次清孔,这就要求清孔后的泥浆必须满足各项性能指标,现场对泥浆的性能控制必须严格到位。如果泥浆含沙量过大,则经过几个小时的沉淀后孔底沉渣厚度会超出规范要求而必须第二次清孔;如果比重与黏度过大,则在灌注混凝土时给翻浆带来困难;如果PH不符合要求,则孔壁容易破坏引起塌孔。

由于钻进中的泥浆与终孔后的泥浆性能要求不一致,桩基终孔后存在调浆过程。在钻进中的泥浆含沙率不大于4%,密度为1.10~1.20,黏度为24~28S,PH为8~10;终孔后的泥浆要求为含沙率不大于0.5%,密度为不大于1.10,黏度为20 ~24S,PH为8 ~9;因此终孔后的调浆主要是降含沙率。调浆所需要的时间取决于在钻进中泥浆性能的好坏,如果在钻进中泥浆的含沙量低,则此时调浆的时间就短,否则时间就长。桩基施工时,为防止泥浆在经过钻机提钻,下放钢筋笼后在灌注混凝土前这段时间有沉渣沉到孔底而影响成桩质量,按照《桩基施工指导操作作业书》的要求,在终孔泥浆调好后往孔底压入5m~10m的新泥浆,实践中,由于孔底的新浆在钻机提钻时受到钻头的扰动而随着钻头上浮(其密度小于清孔泥浆),不压入新浆,通过严格要求清孔泥浆也同样能达到桩无沉渣的要求。

由于PHP泥浆价格比较昂贵,但其性能较稳定,故在施工中可循环利用。即成孔后的泥浆在灌注混凝土时用泥浆水泵抽出来储存在护筒内为下一根桩钻进时使用。但成孔内的泥浆上面5m与最下面5m不能再循环利用。上面的泥浆在钻机清洗时渗有大量的清水,最下面的泥浆与混凝土混合在一起,同时碱性太强,故这两样泥浆要抛弃不再利用。随着泥浆使用次数的增多,泥浆质量会逐渐降低,故循环使用的泥浆经过几个孔的使用后要全部清除。如果泥浆在终孔清孔时含沙量降不下去,或清孔泥浆在符合要求时花费的时间比以往的要长时,此时的孔内泥浆就不能再利用。一般新的泥浆在经过4个孔的利用后就要丢弃不用。

6 结束语

PHP泥浆施工性能是一流的,但其成本也较昂贵。在施工过程中如何充分利用其性能优点而降低其生产成本,做到投入与产出比最小,这就要求现场控制有理,有利,有节。PHP泥浆的现场控制,直接影响桩基的成孔质量及其成孔时间的长短,在施工中如现场控制得力,使其工作性能充分发挥,对桩基成孔质量与成孔速度是一项强有力的保障,同时桩基的成孔成本也会降低。如果现场控制不理想,PHP泥浆的优越性没有充分体现,则会影响成桩质量与成桩成本。