针对复杂电镀废水的综合处理方案

2014-09-26吕海锋刘金友

曾 猛,吕海锋,刘金友,靳 辉

(1.天津市环境保护科学研究院,天津 300191;2.天津世纪天源集团有限公司,天津 300191;3.天津市蓟县环境保护局,天津 301900;4.辽宁省环境保护宣传教育中心,辽宁沈阳 110161)

引 言

电镀就是利用电解原理在金属或非金属表面镀上一层金属或合金的过程,从而对基体起到防止腐蚀,提高耐磨性、导电性、反光性及增进美观等作用[1]。在电镀过程中会产生成分复杂的废水[2],废水中含有铬、镍及氰等有毒物质[3],持续污染环境,对人体有严重毒害,处理难度较大。

目前,电镀废水处理技术分为化学法、物理法及生物法等。其中,化学法[4-5]包括铬还原法、氧化破氰法、絮凝沉淀法或离子交换吸附法等;物理法[5-7]包括蒸发浓缩法、活性炭吸附法等;新兴的生物法[8]包括好氧处理、厌氧处理、生物吸附及生物絮凝等。然而,目前文献报道和实际工程应用均表明,单一的方法处理效果往往十分有限,且成本较高。因此,新型综合方案的应用是适应这一领域发展的最佳应对措施之一。

本文以实际电镀废水处理工程项目为例,详细介绍综合治理方案的流程,并分析其处理成本和处理效果方面的优势。

1 废水分析

1.1 水质分析

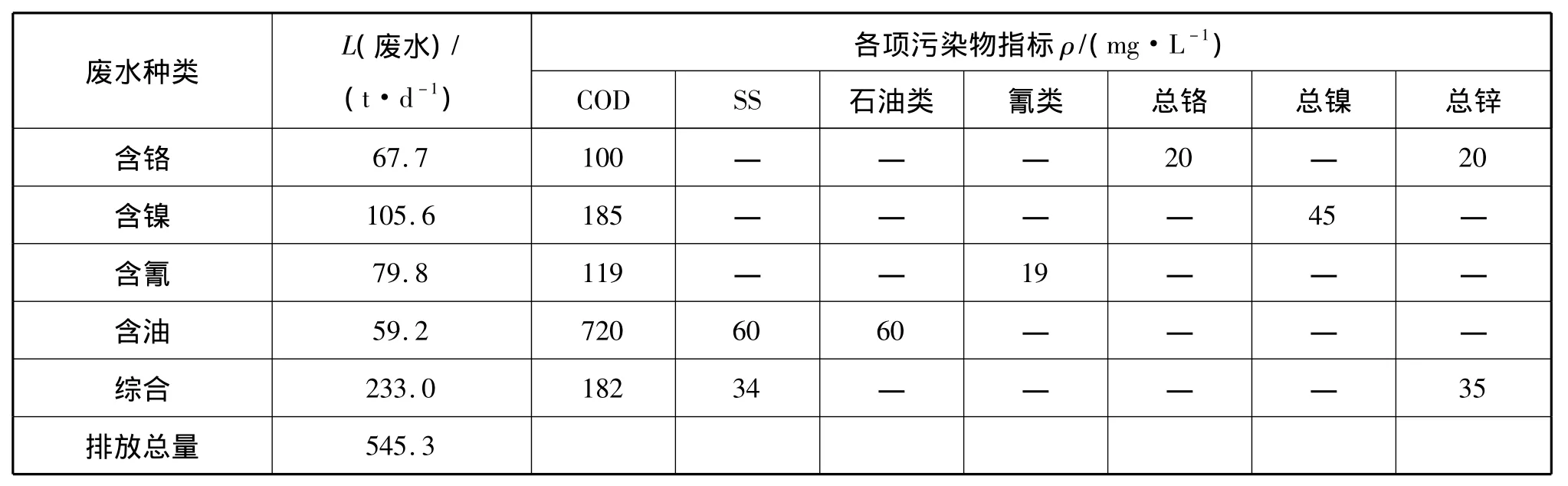

本项目废水来自天津某电镀企业。该企业废水水质复杂,包含多种途径排水,分为生活污水、清洁下水和电镀废水,其中,电镀废水主要包括含油废水、含氰化物废水、含铬废水、含镍废水、前处理酸碱废水,地面清洗水,酸雾吸收塔废水和含氰气体吸收塔废水等;生活污水主要含BOD、SS,污染较轻,经简单预处理即能达到排污标准;清洁下水指该厂冷却循环水的排出部分,含有一定的无机盐,污染较轻,能直接排放;电镀废水的水质、水量与电镀生产的工艺条件、生产负荷、操作管理与用水方式等因素有关。电镀废水的水质复杂,成分不易控制,其中含有铬、锌及镍等重金属离子和氰化物,毒性较大,污染严重[9]。根据该项目废水产生量及污染物情况列于表1。

表1 废水种类及污染物情况

1.2 排放标准分析

按照项目要求,企业污水要求排入园区污水处理厂,废水中第一类污染物在车间排放口执行《电镀污染物排放标准》(GB21900-2008)中表2新建企业水污染物排放浓度限值[10],其它污染物在厂区总排口执行天津市《污水综合排放标准》(DB12/356-2008)[11]中三级排放标准和国家《污水综合排放标准》(GB8978-1996)[12]中三级标准的共同规定,在(DB12/356-2008)和(GB8978-1996)的标准中,同一污染物指标按照严格的标准执行。

2 处理工艺设计

2.1 整体方案设计

针对电镀废水水质、水量变化较大的特点,对污水进行分类收集,预处理,然后混合进行深度处理。确保废水达到相应排放标准的同时,节省工程投资、简化工艺流程、提高运行管理水平。

根据废水分类要求,本设计方案围绕以下几点进行设计:

1)由于含氰废水的特殊性,本设计对含氰废水进行单独破氰预处理,为节省投资,简化管理,破氰后的废水并入混合废水进行后续综合处理。

2)为降低工程造价和综合运行费用,将含铬废水单独收集进行预处理,预处理后的废水并入混合废水进行后续综合处理。

3)为防止间歇性排放的高浓度的电镀废液和退镀废液,对污水处理系统造成冲击,调节池容积,宜尽可能大,有足够的蓄水调节能力,并考虑工程检修和生产事故的不利影响,设置大容积事故调节池,将未能及时处理的废水存储至事故水池,待恢复正常运转,处理达标后排放。

4)设置适当的在线监控设备,达到降低劳动强度、保护运行管理人员身体健康、稳定处理和达标排放的目的。

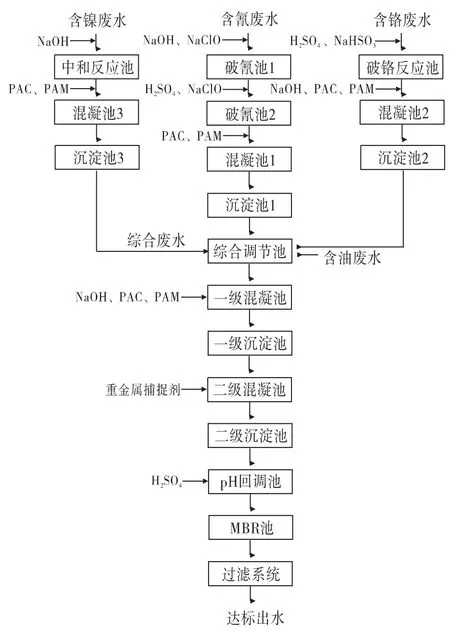

根据以上设计指导思想,拟定本废水处理工艺:将含铬废水、含氰废水、含镍废水及含油废水单独收集,分别进行预处理,随后与车间排放的其他废水混合,进行混凝沉淀、化学氧化以及过滤吸附处理后,通过车间排放口排入混合排放池,由厂区总排口排入园区污水处理厂;生活污水经过隔油池、化粪池直接进入混合排放池,由厂区总排口排入园区污水处理厂,由于隔油池、化粪池在建厂时已经考虑,此方案不做设计;清洁下水汇入清洁下水池,除一部分回用于冲厕外,剩余的部分溢流至混合排放池,由厂区总排口排入园区污水处理厂。工艺流程图见图1。

图1 废水处理综合工艺流程图

2.2 各处理单元介绍

2.2.1 含氰废水预处理

含氰废水自车间自流进入含氰废水调节池,调节水量,均化水质,出水用泵提升进入破氰池1,加碱搅拌调节废水 pH至10~11,通过 ORP计在300~350mV之间控制氧化剂次氯酸钠的加入量,废水在碱性条件下,次氯酸盐将氰根氧化分解为无毒的物质。废水通过一次破氰后,自流进入破氰池2,在pH的控制下,投加硫酸将 pH调至为6.5~7.0,ORP值为600~650mV。二次破氰后的废水进入混凝池,投加混凝剂,形成絮状沉淀,最终通过重力沉降作用去除凝聚絮团。

2.2.2 含铬废水预处理

含铬废水自车间自流进入含铬废水调节池,调节水量,均匀水质,出水用提升泵泵入破铬反应池,投加硫酸,过程在线控制pH为2~3,ORP在300~330mV之间,同时投加NaHSO3,将Cr(Ⅵ)还原成Cr(Ⅲ),出水自流进入混凝池,投加氢氧化钠及混凝剂,形成Cr(OH)3沉淀,最终通过重力沉降作用去除凝聚絮团。

2.2.3 含镍废水预处理

含镍废水自车间流入含镍废水调节池,出水用提升泵泵入中和反应池,投加氢氧化钠,过程在线控制 pH 为9.5~10.0,形成 Ni(OH)2沉淀,出水自流进入混凝池,投加混凝剂,使沉淀物凝聚成大块絮状物,最终通过重力沉降作用去除凝聚絮团。

2.2.4 含油废水预处理

含油废水自车间流入含油废水调节池,出水自流至综合废水调节池。由于出水孔位于含油废水调节池水面以下,利用油比水轻,上层浮油难进入综合调节池中,实现初步油水分离。

2.2.5 综合废水处理

破氰、破铬还原、含镍中和废水与含油废水、综合废水进行混合,采用二次混凝沉淀处理工艺,混凝剂采用PAC、PAM和氢氧化钠配合使用,一次混凝反应投加PAC、PAM和氢氧化钠,由pH计在线监控pH在7.5~8.0之间,二次混凝反应采用氢氧化钠并控制pH在10.0~10.5之间。混合废水中各种重金属成分多,而每种重金属加碱析出的最佳pH范围不同,尤其对一些两性元素,如锌,它的氢氧化物,既溶于强酸,又溶于强碱,其沉淀的最佳pH是8.5~9.0,所以两段 pH 调节沉淀是必须的,同时,在二次混凝反应中加入重金属捕捉剂,使其更易从废水中被捕捉析出沉淀。沉淀后出水自流进入pH回调池,投加硫酸,调节废水pH至7~8后,进入膜生物反应器(MBR)池。

膜分离技术[13-16]是一种广泛应用于溶液或气体物质分离、浓缩和提纯的分离技术。污水处理中常用的膜技术包括微滤、超滤、纳滤和反渗透4种。其中超滤是目前水厂最有应用前景的水处理技术,MBR膜的孔径d在0.01~0.20μm之间,属于超滤膜一种。MBR膜生物反应器是一种将膜分离技术与传统污水生物处理工艺有机结合的新型高效污水处理与回用工艺,将膜分离设备置于污水处理池中,活性污泥和大分子有机物质被截留,能有效提高活性污泥浓度,与传统活性污泥法比较,可省略沉淀池,缩短水力留停时间,提高水处理效率。

综合废水经过前期混凝沉淀物化处理后进入MBR池,MBR池中的活性污泥以废水中有机物为营养物进行自身的生命活动(包括氧化、还原及合成等过程),将吸收的一部分有机物氧化为简单的无机物,同时,另一部分有机物转化为生物机体,组成新的活性污泥,通过以上2种方式生物降解废水中有机污染物,使污水得到净化,达标排放。利用MBR池中的膜组件,采用负压抽滤的方式,将达标废水提升排入园区废水管网,活性污泥则被有效截留在MBR池中,进行后续的废水生物降解处理。MBR池出水由自吸泵提升至后续精密过滤器和活性碳过滤器,吸附部分有机物,保证COD达标排放。

为降低运行成本,精密过滤器和活性碳过滤器均设超越管线,在出水达标的情况下,可不经过该单元直接排放。出水进入排放池,溢流达标排放,同时,排放池作为精密过滤器和活性炭过滤器的反冲洗储水池,保证反洗用水。

项目运行过程中最终排水口检测结果显示,其出水重金属含量均达到标准规定要求。根据工艺流程,在进入MBR池前,均有各种重金属的完备处理工艺,能使其达到排放标准。而之前的小试结果也显示重金属通过物化法即可去除达标。因此,生物段重点是降解有机物,同时不会受到重金属的干扰。这也是本文所论述的综合方案的优势所在。

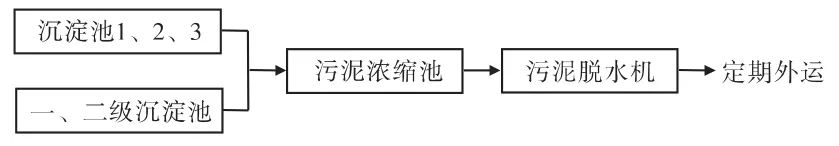

2.3 污泥的处置

本系统产生的污泥分为絮凝沉淀产生的化学污泥和生物池产生的活性污泥。化学污泥经图1中流程后直接外运,生物污泥经图2流程处理后再定期外运。

图2 生物污泥处置流程图

3 废水运行监测结果

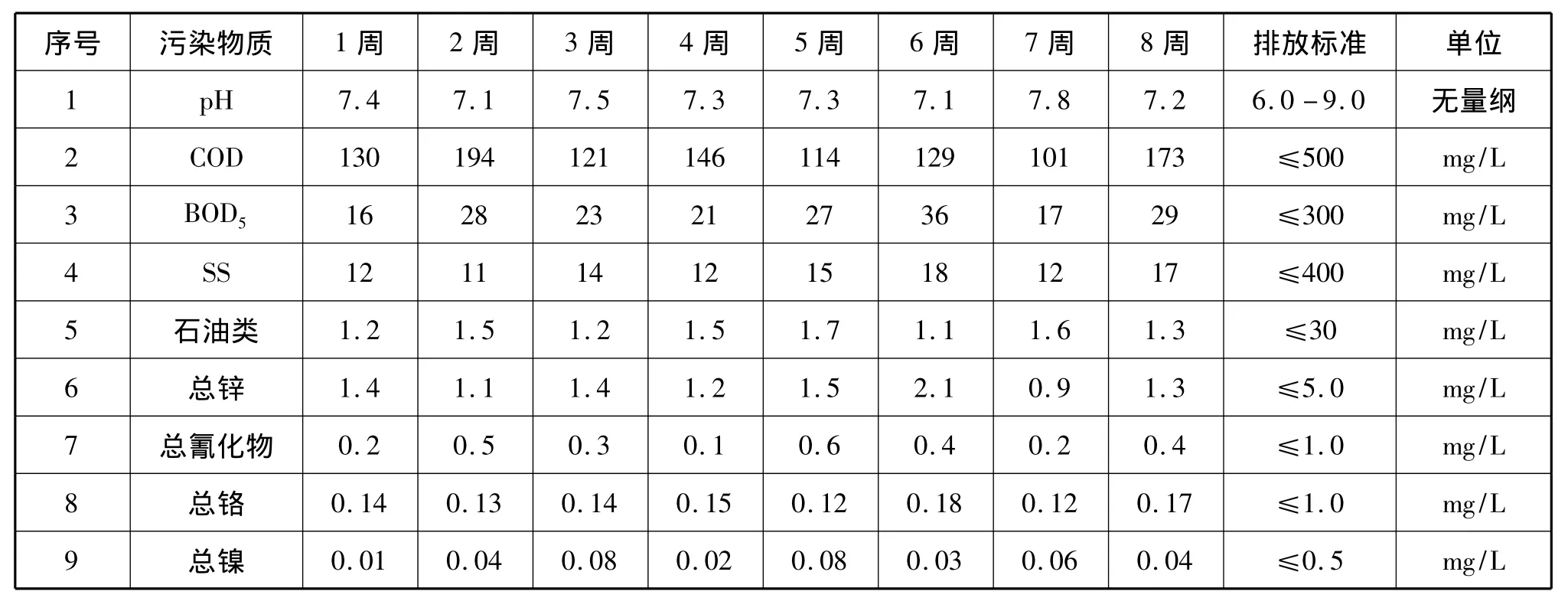

工程竣工后,经过3周调试进入运营期,在运营期前8周,每周取1次出水样品进行检测,检测结果见表2。

表2 废水监测结果

根据表2监测结果,废水出水的各项污染物指标均达到排放标准要求。

4 分析与讨论

4.1 经济成本分析

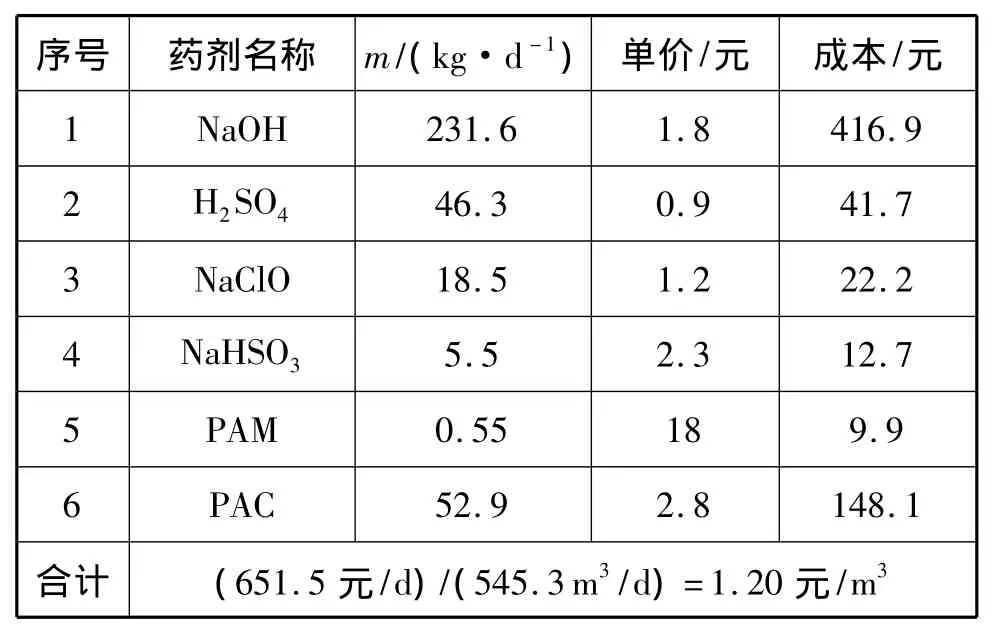

1)药剂费。处理电镀废水所用化学物质的用量及成本统计见表3。

表3 处理废水药剂费用统计

2)电费。根据工作容量79.8kW、工作时数24h/d、电价0.57 元/kWh、功率因子 0.8 等参数推算出电费约1.60元/m3。

3)人工费。系统为全自动运行,需安排1名工作人员对污水处理系统进行监控,人员工资为每月2500元,折合成人工费0.15元/m3。

4)污泥处理费。污泥产生量约为每10天产生1t,处理费用约为4000元/t,折合污泥处置费为0.73元/t。

5)废水运行成本总计3.68元/m3。

目前,复杂电镀废水处理成本大多在3.7~4.2元/m3的范围。可见,综合多级工艺单元处理电镀废水的方案在提高处理效果的同时并没有增加运行成本,因为综合的优势使每个单元的成本都大大降低了。(运行成本不考虑设备折旧费用。)

4.2 综合方案优势分析

经过综合多级工艺单元的处理方案,该电镀废水各项指标已符合国家和地方排放标准[10-12]。

电镀废水传统的处理方法包括化学法和物理法,新的处理方法有多种生物法。物理和化学的方法相对较稳定,抗冲击能力较高,波动小,重现性较好,但成本往往较高,容易产生二次污染;生物法更为廉价,污染小,无需持续投加药剂,但稳定性较差,易受冲击。因此,取长补短,合理地综合利用,适量使用物化法作为前处理和末端的保险措施,在主反应器中利用多种生物法,节约成本,利于操控,提高效率。

综上所述,针对复杂电镀废水的新型综合方案是适应这一领域发展的最佳应对措施之一,具有显著的理论意义和广阔的应用前景。

[1]邹森林.电镀废水处理的研究进展[J].广东化工,2010,(08):142-144.

[2]杨志泉,刘国林,周少奇.电镀废水处理工程应用[J].工业水处理,2010,(07):75-78.

[3]王亚东,张林生.电镀废水处理技术的研究进展[J].安全与环境工程,2008,(03):69-72.

[4]刘世德,孙宝盛,刘景允.综合电镀废水处理技术的实验研究[J].工业水处理,2010,(03):85-89.

[5]Cavaco S A,Fernandes S,Quina M M,et al.Removal of chromium from electroplating industry effluents by ion exchange resins[J].Journal of Hazard Material,2007,144(3):634-638.

[6]王文星.电镀废水处理技术研究现状及趋势[J].电镀与精饰,2011,33(05):42-46.

[7]刘世德,孙宝盛,刘景允.综合电镀废水处理技术的实验研究[J].工业水处理,2010,(03):85-89.

[8]张建梅,韩志萍,王亚军.重金属废水的生物处理技术[J].环境污染治理技术与设备,2003,(04):75-78.

[9]李峰,吴欲,胡如南.我国电镀废水处理回用的现状及探讨[J].电镀与精饰,2011,33(10):17-20.

[10]GB 21900-2008,电镀污染物排放标准[S].

[11]DB 12/356-2008,污水综合排放标准[S].

[12]GB 8978-1996,污水综合排放标准[S].

[13]Wang Z,Liu G C,Fan Z F,et al.Experimental study on treatment of electroplating wastewater by nanofiltration[J].Journal of Membrane Science,2007,(305):185-195.

[14]许海亮,吴玉华,雷登科,等.MBR工艺处理工业园区电镀废水的中试应用研究[J].电镀与涂饰,2013,(08):46-49.

[15]赵静,黄瑞敏,聂凌燕,等.Fenton氧化-曝气生物滤池处理电镀铜镍废水的研究[J].电镀与涂饰,2010,(04):36-38.

[16]王淦,汪家权,谢荣焕.水解酸化-膜生物反应器处理化工综合废水[J].工业用水与废水,2007,(06):46-48.