基于神经网络的抽油机井下故障诊断专家系统

2014-09-26陈勇殿李瀚涛季永亮

陈勇殿, 李瀚涛, 季永亮

(1. 江苏油田试采一厂 江苏 扬州 225268; 2. 南京南大数字科技有限公司 江苏 南京 211100)

抽油井系统故障诊断技术一直是国内外采油工程技术人员的重要研究课题。传统的故障诊断方法就是凭工作人员的经验判断油井的故障,这种方法误差极大,严重影响油田的生产[1]。所以本文提出了自组织神经网络故障诊断方法。示功图是有杆抽油系统工作状态的集中反映,其中包含了抽油机、油杆,活塞,油管以及油井环境变化等丰富信息。示功图的不同形状特征代表了油井不同的工作状态[2]。油井示功图的数据来源为抽油井抽油杆上挂载的示功仪记录下来的216组抽油机载荷与位移关系的数据对。神经网络故障诊断就是根据手持终端采集到的油井实时数据画出所对应的示功图,求出示功图的特征向量,从而根据特征向量求出油井所对应的状态的过程,也就是按特征向量对系统状态进行分类。本系统极大地降低了产建投入和运行成本,提高了油田生产的实时效率,并通过人工巡井的方式实现了对这些油井的良好管理,对逐步实现石油开采的自动化、信息化、智能化具有非同寻常的意义。

1 功图数据来源

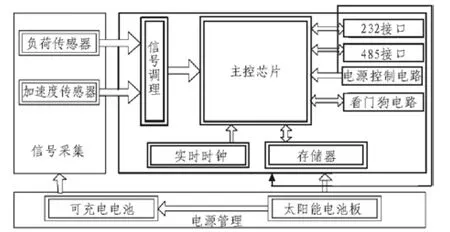

本系统的框图如下图1所示。

1.1 数据采集

图1 系统架构Fig. 1 System architecture

示功仪通过主控芯片,控制着加速度传感器和载荷传感器对抽油机的载荷和加速度进行采集,采集的加速度和载荷信号经过信号调理后再次送入主控制芯片,进行经过相关算法处理转化为载荷和位移关系的数据对以后,存入存储器中[3]。通信终端安装在油井的配电柜中,利用有线源供电,通信终端利用zigbee网络定时从示功仪中读取数据存储在自己的内部flash中,手持终端则通过蓝牙从通信终端中读取功图数据(载荷与位移关系的数据对)[4]。

1.2 手持终端的设计

选用支持蓝牙和GPRS功能的Android平台作为手持终端,并在此平台的基础上开发数据采集的软件。以Java来编写程序。手持终端需要通过GPRS从电信服务器下载配置文件(用于通讯以及计算油井产量。包括每口油井的网络号、节点号、通信终端蓝牙的mac地址等信息),并通过listview控件生成油井列表。手持终端依据通信协议通过蓝牙从通信终端采集功图数据。采集到的功图数据既保存在sqlite数据库,用户查看功图的时候可以直接从数据库中读取,然后利用画图工具(paint类)画出功图,通过神经网络算法进行故障诊断并把诊断结果利用TextView控件显示出来。

图2 无线示功仪主板结构图Fig. 2 Wireless dynamometers motherboard structure diagram

2 数据处理及特征提取

2.1 数据处理

在特征提取前由于外界干扰和油井工况的复杂性,因此需要对示功仪数据形式进行数据统一。数据进行统一的公式为:

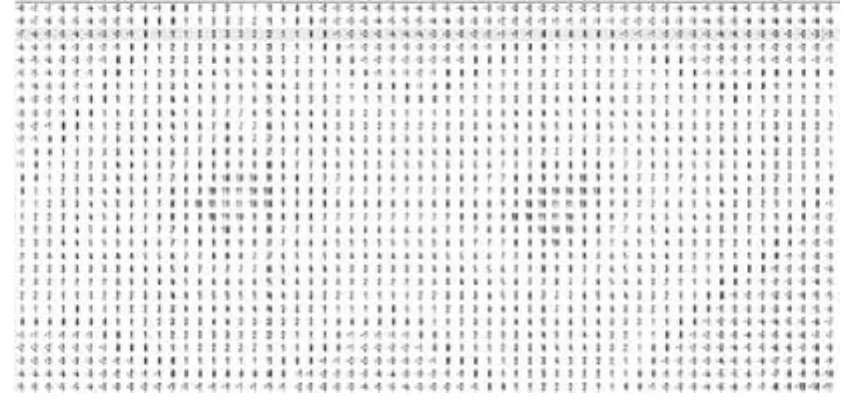

2.2 灰度特征提取

使用灰度矩阵法提取灰度统计特征,根据数理统计原理,取灰度矩阵的6个统计特征,分别是灰度的均值、方差、偏度、峰度、能量、熵[5]。假设示功图的灰度矩阵为G(J,K),矩阵中元素gjk(1≤j≤J,1≤k≤K)表示泵功图网格上对应的灰度值;功图的灰度级别为R,某一灰度r的元素个数为b(r),则灰度级的概率为p(r)=b(r)/(J*K)。将功图统一放置到一个2x1的长方形中去,使得示功图与长方形的四边相切,而长方形由网格分割,使得这些网格来表述示功图的实际形状。首先将网格设定初始值为“0”,将功图通过网络都赋值为“1”最后将边界内部所有网格都赋值“1”。边界内部每远离边界一格其灰度值增加一级,外部按等高线的方式赋值,只是每远离边界一格其灰度值减少一级,搜索边界的方式是按列进行的,最终获得功图网格矩阵。

图3 示功图60×30灰度矩阵Fig. 3 Indictor diagram 60×30 gray matrix

通过计算机编辑算法可计算出该示功图的6个灰度矩阵统计特征(f1,f2,f3,f4,f5,f6)为{2.056 1,15.814 1,-0.137 7,2.664 9,0.071 55,0.418 3}

2.3 矩特征提取

本文对图像的形状特征采取Hu矩表示,其在图像数目一定的情况下,具有对图像的旋转,平移和尺度变化的不变性。通过无量纲化公式将示功图一组数据归一化后,绘图,可得示功图二值图,如图下图,再将图像像素化,可以找到f(x,y)=1的有色点与f(x,y)=0的白色点。根据矩定义将Hu不变矩特征量u1~u7和离心率e合并,就形成了图像的全局形状特征向量S[6]。该特征向量代表的是一种全局的形状特征。最后可得归一化到坐标大小为x:y=200:100比例下数据的图像Hu矩特征向量。

图4 二值图Fig. 4 Two value image

3 智能诊断系统模型的构建

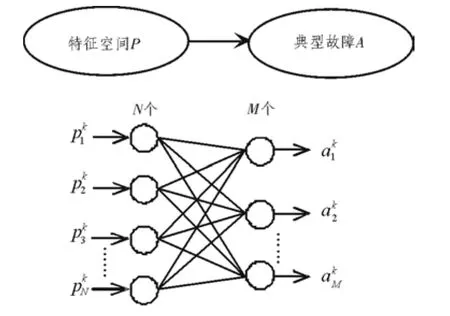

自组织神经网络SOM(self-organization mapping net)是基于无监督学习方法的神经网络的一种重要类型。自组织神经网络是神经网络最富有魅力的研究领域之一,它能够通过其输入样本学会检测其规律性和输入样本相互之间的关系,并且根据这些输入样本的信息自适应调整网络,使网络以后的响应与输入样本相适应。竞争型神经网络的神经元通过输入信息能够识别成组的相似输入向量;自组织映射神经网络通过学习同样能够识别成组的的相似输入向量,使那些网络层中彼此靠得很近的神经元对相似输入向量,使那些网络层中彼此乱靠的很近的神经元对相似的输入向量产生响应。与竞争型神经网络不同的是,自组织映射神经网络不但能学习输入向量的分布情况,还可以学习输入向量的拓扑结构,其单个神经元对模式分类不起决定性作用,而要靠多个神经元的协同作用才能完成模式分类[7]。

图5 自组织竞争网络桔构Fig. 5 Self-organizing competitive network structure

假设从收集到示功图中提取的特征值为N个,有典型故M障种,共有T个学习向量样本,则网络的输入层有N个神经元,竞争层有M个神经元(图5),输入模式为:Pk=(,…)与其对应的竞争层输出模式为:Ak=(a…)其中k=1,2,…T。网络连接权值为{wy},域值为{bj},i=1,2,…N,j=1,2,…M。

图6 网络模型结构Fig. 6 The structure of the network

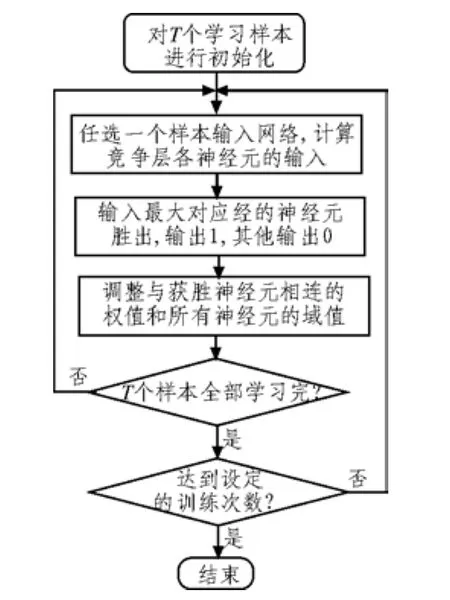

自组织竞争人工神经网络在输入学习向量样本后,竞争层神经元开始竞争,获胜神经元的输出为1,其余的神经元输出为0,同时只有与获胜神经元相连的权值才能得到调整,并朝着使获胜神经元对该输入模式更加敏感的方向进行调整,使得调整后的权值与当前输入模式之间的差别越来越小,从而训练后的竞争网络的权值能够代表该输入模式[8]。当同一个学习模式或者相似模式反复提供给网络进行学习后,这一模式所对应的竞争层的获胜神经元的输入值就会逐渐增大,获胜神经元继续保持其胜者的地位。同时,其他神经元受到抑制,对该模式不敏感而难以获胜,只有当其他类学习模式输入时,这些神经元才会有竞争胜利的希望。获胜神经元所代表的典型故障即为有杆抽油系统的故障。因此,自组织竞争人工神经网络通过对学习模式的反复学习可以识别相似的输入向量,实现故障的模式分类,从而可以进行故障诊断。

图7 故障诊断流程图Fig. 7 Fault diagnosis flow chart

4 实际应用

江苏油田试采一厂的真35-21井为供液不足的油井,将本系统应用在这口油井。将与蓝牙透传模块连接的通信终端UART0的波特率设为最大值115 200 b/s,数据包发送间隔设为10毫秒。点击开始采集按钮连接蓝牙,手持终端依据通信协议向通信终端发送读数据命令以后获取载荷与位移关系的数据对。所得的示功图和依据上文所介绍的故障诊断方法得到的油井故障诊断结果如下图所示,可见诊断的结果与实际相符。图中的电源电压指的是示功仪的电源电压,由于示功仪工作在野外环境,需要了解示功仪的电压变化,以免电源不足影响正常使用,信号强度指ZigBee网络的信号强度,产量是指这口油井的产液量。

图8 手持终端功图界面Fig. 8 Hand-held terminal diagram interface

5 结束语

自组织竞争神经网络故障诊断技术比传统的故障诊断技术有着很大的优越性,它的应用领域也 在不断扩大,成为故障诊断领域研究的热点之一。本文将自组织竞争神经网络的故障诊断算法应用于江苏油田抽油井故障的自动诊断,对故障的正确识别率达到了97.3%以上。

[1]李小冬,崔凯. 国外油田自动化技术现状及发展趋势[J].石油机械,2011,39(11):75-77.

LI Xiao-dong,CUI Kai. Current status of automation technology and development trend of oilfield[J]. Petroleum Machinery,2011,39(11):75-77.

[2]陈新发,曾颖,李清辉. 数字油田建设与实践:新疆油田信息化建设[M]. 北京:石油工业出版社,2008.

[3]童利标,漆德宁. 无线传感器网路与信息融合[M]. 合肥:安徽人民出版社,2008.

[4]李建中,高宏. 无线传感器网络的研究进展[J]. 计算机研究与进展,2008,45(1):1-14.

LI Jian-zhong,GAO Hong. Study and research progress of [J].Computer in Wireless Sensor Networks,2008,45(1):1-14.

[5]蔡自兴,徐光祐. 人工智能及其应用[M]. 2版.北京: 清华大学出版社,1996.

[6]王耀明. 图像的矩函数——原理、算法及应用[M].上海:华东理工大学出社,2002.

[7]王以法. 人工智能钻井实时专家控制系统研究[J]. 石油学报,2001,22(2):80-86.

WANG Yi-fa,Research of artificial intelligence control system[J].Real-time Drilling Experts Petrolei Sinicu,2001,22(2):80-86.

[8]王以法. 人工智能钻井系统展望[J].石油钻探技术,2000,28(2):36-38.

WANG Y-fa. The prospect of artificial intelligent drilling technology[J]. Drilling Technology,2000,28(2):36-38.