机器视觉在钢轨磨耗检测中的应用研究

2014-09-26胥燕军

王 健,胥燕军,汪 力,王 平

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

机器视觉在钢轨磨耗检测中的应用研究

王 健,胥燕军,汪 力,王 平

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

随着铁路运输的快速发展,钢轨磨耗测量对保障铁路运输安全越来越重要,机器视觉技术作为一种非接触式的测量手段,可以对钢轨状态进行快速、精确、连续测量,大大提高了钢轨磨耗检测的效率。介绍机器视觉的概念、主要组成部分、工作原理以及工作特点,对其在钢轨磨耗测量中的国内外应用状况进行分析和总结,并对其检测方式做出了分类和比较,得出机器视觉技术相对于传统钢轨磨耗测量方式的优越性。机器视觉以其快速获取大量信息、易于自动处理、检测结果可靠等一系列优点,越来越受到国内铁路科研单位的重视。可以预见,随着机器视觉技术的日益成熟和发展,其在包括钢轨磨耗测量在内的轨道状态检测领域的应用将越来越广泛。

钢轨;机器视觉;磨耗;测量

钢轨作为轨道交通系统中重要的组成部分,在铁路运输中起着至关重要的作用。随着铁路运输的大力发展,列车的高速、重载、高密度运行对钢轨的损害越来越严重。钢轨质量参数包括钢轨断面磨耗和轨道不平顺等方面,其中钢轨断面磨耗是钢轨损害的主要方面[1]。钢轨磨耗一方面加速了机车车轮的磨损,增加了轨距,另一方面会增加与机车车轮踏面的接触面积,使运行阻力增大。当磨损超过一定限度时,轨头断面与车轮踏面失去匹配,将严重影响高速铁路行车平稳性,对行车安全造成极大的危害[1]。

目前,国内普遍使用接触式的静态检测方法对钢轨断面进行磨耗测量,比如机械式的游标卡尺和miniprof等。这种方法需要对钢轨断面逐个进行静态检测,作业时间长,工作强度大,危险性也高。随着列车速度的不断提高以及高速铁路的快速发展,这种检测方式已不能满足快速、高密度行车的需要。随着计算机和微电子技术的发展,机器视觉作为一种非接触式的测量手段日趋成熟,并在众多领域中得到成功应用。目前,国内外铁路科研单位也正在积极地加大对机器视觉检测产品的投入。

1 机器视觉

1.1 机器视觉概念

机器视觉综合了光学、机械、电子、计算机软硬件等方面的技术,是一门涉及人工智能、神经生物学、心理物理学、计算机科学、图像处理、模式识别等诸多领域的交叉学科[2]。机器视觉主要是用计算机来代替人的视觉,将客观事物转换成数字图像传输到计算机中,经过编制好的图像处理软件实现对客观事物的测量、检测和识别。美国制造工程师协会(SME,Society of Manufacturing Engineers)机器视觉分会和美国机器人工业协会(RIA,Robotic Industries Association)的自动化视觉分会对机器视觉的定义:“机器视觉是通过光学、非接触的传感器自动地获取和解释处理一个真实物体的图像,以获取所需要的信息或用于控制机器运动或过程”[3]。

1.2 机器视觉系统组成及工作原理

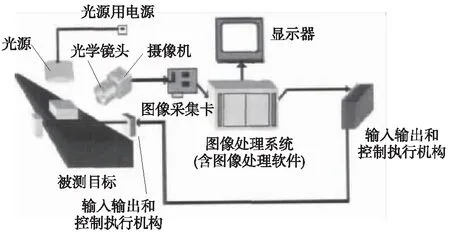

一个典型的机器视觉系统功能的实现应包括图像采集、图像处理、图像分析等步骤[4],所以该系统应该包括光源、光学镜头、CCD摄像机、图像采集卡、图像处理系统(或平台)、机器视觉软件模块、输入输出和控制执行模块等部件[3],如图1所示。

图1 典型机器视觉应用系统组成

机器视觉的工作原理为:在光源的照射下,CCD相机获取视场范围内目标物体的图像信息,并将光线变为电信号,然后将电信号传输到图像采集卡中。图像采集卡的作用是将电信号转化为数字信号即完成A/D转化。经图像采集卡转化的数字信号传入图像处理系统中,经过图像灰度化、图像二值化、图像去噪、图像标定等一系列的处理,得到目标物体的位置、方位、轮廓细节等信息,最终在输出设备中完成显示、打印等功能。

机器视觉属于非接触式的测量方式,与被检测物体无接触,检测过程客观,避免了人工检测中人为的客观因素的影响,检测结果可靠性高。同时,机器视觉可以快速地获取大量信息,而且易于自动处理,也易于实现信息集成,是实现计算机检测技术的基础技术。

2 机器视觉在钢轨磨耗测量中的应用状况

随着机器视觉技术和计算机软硬件的发展,国外对采用机器视觉技术进行钢轨磨耗测量进行了大量研究并取得了许多阶段性的研究成果和实际产品。许多发达国家的轨检车或打磨车中都集成了基于机器视觉的钢轨磨耗自动检测系统,从某些程度上降低了人工测量的风险和成本,提高了检测的效率,而且还在不断加大相关科研的投入。国内对于这方面的研究起步相对较晚,但发展很快,一些高校和科研单位已经取得了一定的理论研究成果并在逐步的形成产品,但相对国外仍有一定的差距。

2.1 国外应用现状

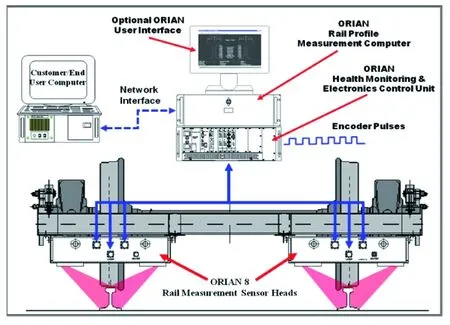

(1)美国KLD Labs公司的ORIAN(光学钢轨检查和分析)系统

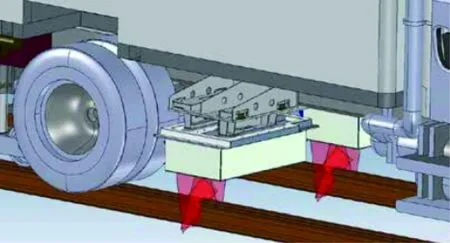

ORAIN系统属于车载式的钢轨廓形实时测量系统,如图2所示。该系统安装在轨检车下方,时速最高可达175 mile,能够测量整个钢轨断面轮廓,即从钢轨的顶面到底面[5]。该系统采用了最新的激光和成像技术,能够测量钢轨高度、轨头垂直磨耗、侧面磨耗以及导轨宽度和轨底角。安装在轨检车内的中央计算机和外围设备可以实时地获取和显示测量数据并能够生成打磨指导报告。此外,该系统能够将数据传输至站点,以使数据能够重放和分析。其工作原理如图3所示。

图2 ORAIN钢轨廓形测量系统

图3 ORAIN系统工作原理

(2)美国Beena Vision生产的TrackView-Profile系统

TrackView-Profile系统(图4)是一套车载式的轨道和钢轨廓形以及轨道几何形位检测系统,该系统安装在铁路车辆上,最高检测速度可达128.8 km/h。该系统使用了高功率的可见激光作为照明,不论白天或晚上都能获得较好的检测结果。系统不仅可以测量钢轨断面数据和断面参数,而且可以得到轨底坡和轨距大小,并能够实时的生成检测报告和对磨耗超限进行报警。

TrackView-Profile测得的主要参数如下:钢轨断面;轨底坡;钢轨高度;轨头宽度;轨头磨耗百分比;钢轨质量;垂直磨耗、45°磨耗和总磨耗;轨距;轨道水平。

图4 TrackView-Profile系统

(3)意大利MERMEC公司的RPS(Rail Profile System)和TecnoRail RPS系统(图5)可以安装在任何一辆铁路车辆上,最高检测速度可达350 km/h,能够在列车行驶时准确快速地测量整个钢轨头部的轮廓信息,并通过与标准钢轨曲线的对比计算出轨头的关键参数和磨耗量。该系统带有一个能对所采集数据进行实时处理和分析的车载软件,可以在车上或办公室内很方便地获取钢轨磨耗分析报告和质量指数报告。

图5 MERMER公司的RPS系统

TecnoRail是MERMEC公司生产的基于机器视觉技术的便携式钢轨磨耗测量设备,如图6所示。该设备带有一块大的液晶显示屏,可以实时地显示出测量区域的钢轨廓形和磨耗值。同时,该设备还可根据需要用于测量轨距和超高值。

图6 TecnoRail

(4)瑞士ELAG公司的Railmonitor

Railmomitor是ELAG公司生产的便携式钢轨和道岔检测仪,如图7所示。该仪器测量分辨率为0.02 mm,测量精度可达±0.05 mm,测量时间小于9 s,集路轨、槽轨与岔道检测于一体。检测结果及时显示并存储于CF卡上,可快速将数据传送到电脑进行分析。

图7 Railmonitor钢轨轮廓测量系统

2.2 国内应用现状

(1)深圳真尚有公司生产的钢轨磨耗测量仪

如图8所示,该仪器采用激光二维扫描传感器和激光位移传感器,可以对车轮轮廓和钢轨轮廓进行动态二维扫描测量。相对于一维点激光测量,该仪器可以快速地扫描钢轨的整个剖面,而不是有限的几个点,能够全面、精确的反应钢轨断面的轮廓情况。

该仪器在检测车每侧轨道上方安装5~7个激光位移传感器,最高速度可以达到128 km/h,采样频率为20 cm,测量精度可达±0.05 mm。

图8 真尚有公司生产的钢轨磨耗测量仪

(2)武汉理工大学研发的便携式钢轨磨耗测量系统

武汉铁路局武汉大型养路机械运用检修段与武汉理工大学在2011年铁道部专项课题支持下,开发了基于机器视觉的便携式钢轨磨耗非接触测量系统[6],如图9所示。该系统能快速准确的检测钢轨磨损的实际情况,并进行数据分析和处理。此外,该系统能结合PGM-96C型钢轨打磨车自身参数和工作特点,采用基于专家的专业知识和实践经验的控制算法,自动为PGM-96C型钢轨打磨车生成最佳打磨控制决策[6]。

图9 武汉理工大学开发的便携式钢轨磨耗测量系统

(3)北京铁科英迈公司研发的钢轨轮廓检测系统

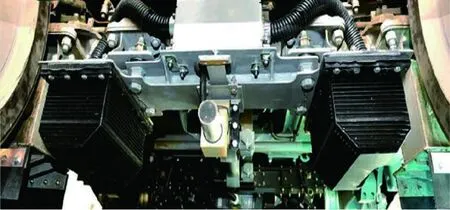

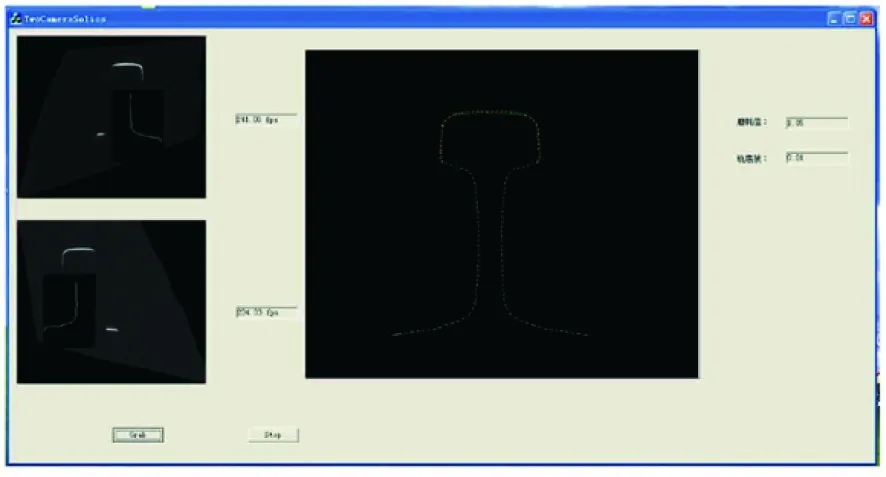

该系统为采用激光摄像和图像处理技术及全新图像处理算法的车载式钢轨轮廓检测系统,每股钢轨两侧分别有一个摄像机同时拍摄,可实现速度160 km/h状态下的钢轨磨耗和轨底坡的动态检测,如图10所示。该系统采样间隔为1 m,可根据需要进行调整。磨耗测量精度为0.2 mm,轨底坡测量范围为±1/10 rad,测量精度为1/320 rad。系统操作界面如图11所示。

图10 钢轨轮廓采集系统

图11 系统操作界面

目前该系统已在神华准能大准轨道检查车,塑黄综合检测列车,北京、上海等10个铁路局钢轨探伤车得到应用。

3 结论与展望

目前,基于机器视觉原理的钢轨磨耗测量方式主要向两个方向发展:一是车载式的测量方式,这种检测方法将磨耗检测设备集成于轨检车或钢轨打磨车上,检测速度快,适合于高速铁路和大范围线路巡检;另一种是便携式测量方式,这种方式设备简单,易于携带,灵活性较强,采样间隔相对较小,适合于磨耗检校和小范围内测量。

随着我国高速铁路和重载铁路的发展,钢轨磨耗问题日益凸显,磨耗测量的快速、准确性也越来越受到关注。机器视觉以其快速获取大量信息、易于自动处理、检测结果可靠等一系列优点越来越受到国内铁路科研单位的重视。

可以预见,随着机器视觉技术的日益成熟和发展,其在包括钢轨磨耗测量在内的轨道状态检测领域的应用将越来越广泛。

[1] 蒋志勇.车载式钢轨断面磨耗动态测量中磨耗参量的图像处理[D].山东:山东大学,2010.

[2] 刘曙光,刘明远.机器视觉及其应用[J].河北科技大学学报,2000,21(4):11-15.

[3] 穆向阳,张太镒.机器视觉系统的设计[J].西安石油大学学报:自然科学版,2007,22(6):104-109.

[4] 章炜.机器视觉技术发展及其工业应用[J].红外,2006,27(2):11-17.

[5] 李秋艳.钢轨断面检测技术的研究[D].长沙:中南大学,2007.

[6] 华长权,寇东华,付石林,等.几种钢轨磨损检测方法和仪器的对比分析[J].中国铁路,2013(4):67-70.

[7] 胡永彪,杜成华,李西荣,等.机器视觉技术在工程机械上的应用[J].工程机械,2009,40(10):53-56.

[8] 韩冰,林明星,丁凤华.机器视觉技术及其应用分析[J].农业装备与车辆工程,2008(10):24-27.

[9] 颜发根,刘建群,陈新,丁少华.机器视觉及其在制造业中的应用[J].机械制造,2004,42(11):28-30.

[10] 孙坡,张玉明.关于直线钢轨不均匀侧磨的研究[J].铁道标准设计,2011(9):36-38.

[11] 缪闯波.钢轨打磨对轮轨作用的影响[J].铁道标准设计,2002(7):31-32.

[12] 陈发东,张晓芳,赵寰宇,等.机器视觉技术及其应用概况[J].电脑知识与技术(学术交流),2007(18):1701-1702.

[13] 邹晓霞.高精度轮轨外形测量仪研究[D].成都:西南交通大学.2010.

[14] 朱飞虎.机器视觉原理及应用[J].自动化博览,2005(2):81-83.

[15] 袁源.线路全断面状态检测及其管理信息系统研究[D].北京:北京交通大学,2010.

[16] 纪淑波,蒋本和,靳文瑞.实时动态检测钢轨磨耗系统研究[J].光电技术应用,2004,19(4):27-29.

The application Research of Machine Vision in Rail Wear Detection

WANG Jian, XU Yan-jun, WANG Li, WANG Ping

(MOE Key Laboratory of High-Speed Railway Engineering, Southwest Jiaotong University, Chengdu, 610031,China)

With the rapid development of railway transport, the rail wear measurement has becoming increasingly important to guarantee the safety of railway transportation. Machine vision technology, as a means of non-contact measurement, identifies fast, accurately and continuously the state of rail, and greatly improves the rail wear detection efficiency. This paper introduces the concept of machine vision, the main component of its working principle and operational characteristics. It analyzes and summarizes its application in rail wear measurement at home and abroad, and classifies and compares the detection methods, and points out the superiority of machine vision. Compared with conventional rail wear measurement, the quick access to large amounts of information, easy automatic processing, and reliable test results and other advantages provided by machine vision technology, have attracted more and more attention from railway research institutes. It can be predicted that with the development of the machine vision technology, it will be extensively used in track condition detection, including rail wear measurement.

Rail; Machine vision; Wear; Measurement

2013-12-02;

:2013-12-23

四川省科技计划项目(2011GZ0241);国家自然科学基金委高铁联合基金重点项目(U1234201)

王 健(1990—),男,硕士研究生,E-mail:534447262@qq.com。

1004-2954(2014)09-0036-04

U213.4+2

:A

10.13238/j.issn.1004-2954.2014.09.009