简述12万吨/年涂布白卡纸二手机的机械装备及纸机的试运行状况

2014-09-25李修安上海轻工业对外经济技术合作公司海外工程部上海200436

李修安 上海轻工业对外经济技术合作公司海外工程部 上海(200436)

河北省某厂于2001年,从日本制纸厂引进了一台年产量为12万吨的配有机内涂布机的白卡纸生产线。在一年多的实物试车及试运行中,虽然不断的检修设备,更换配件,但纸机运行仍不能正常,从未达到过72小时连续运行。在试运行期间,试制的涂布白卡纸的涂布质量、纸板白度等,均满足不了用户要求,其质量水平甚至连C级涂布白板纸的质量指标都达不到,相当数量的制成品积压在仓库之中。

笔者接受该厂的聘请,曾于2003年8月、9月、10月三次到该厂,为其提供技术咨询,技术服务,技术指导,亲自参与板纸机的设备整修与改进,调整和完善涂料制备流程中的设备及涂料制备工艺,并根据该机所用的纤维原料种类、纸机条件及抄造纸板的性能,针对性的设计了有效的涂料配方,前后累计工作时间40余天。起步时先试制白板纸,使涂布白板纸的质量有了明显的提高,用户基本上能够接受,其主要质量指标提高到了B级涂布白板纸的质量水平,部分质量指标达到和接近A级涂布白板纸的质量水平。

该生产线中的纸机虽然是二手机,但它并非是因为年久陈旧,不是遭遇淘汰下来的废旧纸机而沦为二手机的,而是政府建设规划中要求纸厂搬迁让出场地,才使该白卡纸纸机被拆迁成为二手机的。

就该纸机的装备与国产同类型的纸机相比,某些部分仍有其独到之处,如成形部的配置为四条长网加一条底层毛毯,又如纸板涂布后的预干燥装置,被设计成垂直安装的煤气红外线预干燥装置;该纸机与国际上的现代化大型的先进板纸机相比,虽然没有配置靴式压榨,车速和净纸宽度也有相当大的差距,但不少装备也广泛的显示出其先进性,所以笔者在本文中进行一些简述,希望纸业界的朋友引起兴趣,在技术交流中起到抛砖引玉的作用。

1 纸机主要技术参数

1.净纸宽度 3200mm;

2.产品定量 150~450 g/m2;

3.工作车速 300 m/min;

4.传动方式 交流变频调速分部传动;

5.装机总容量 1359.8/1539.8kW;

6.规距 4200mm。

2 纸机的主要装备及配置

本纸机共有十七个部分组成,这里从成形部至卷取部逐一进行介绍:

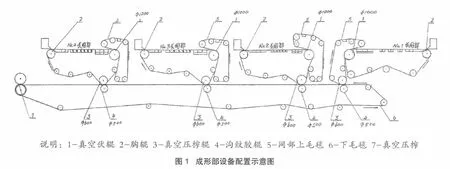

1.成形部:成形部由上层在同一水平线上布置的四条长网成形器和下部由四条长网成形器共用的接纸、输纸下毛毯组成,其简单示意图见图1,成形部分机架上浇铸有“Kobayashi”字样,至少说明成形部是由该公司制造的。

2.真空预压榨二套,其中第一套预压榨见图1中的7。

3.三辊二压区复合压榨一套。

4.主压榨二套,该两套压榨的上辊直径均为φ1000mm,下辊直径均为φ800mm。

5.光压榨一套。

6.烘缸47只,直径均为φ1500mm。

7.斜列式机内表面施胶机一套。

8.烘缸9只,直径为φ1500mm。

9.N o.1机械压光机(五辊)一套。

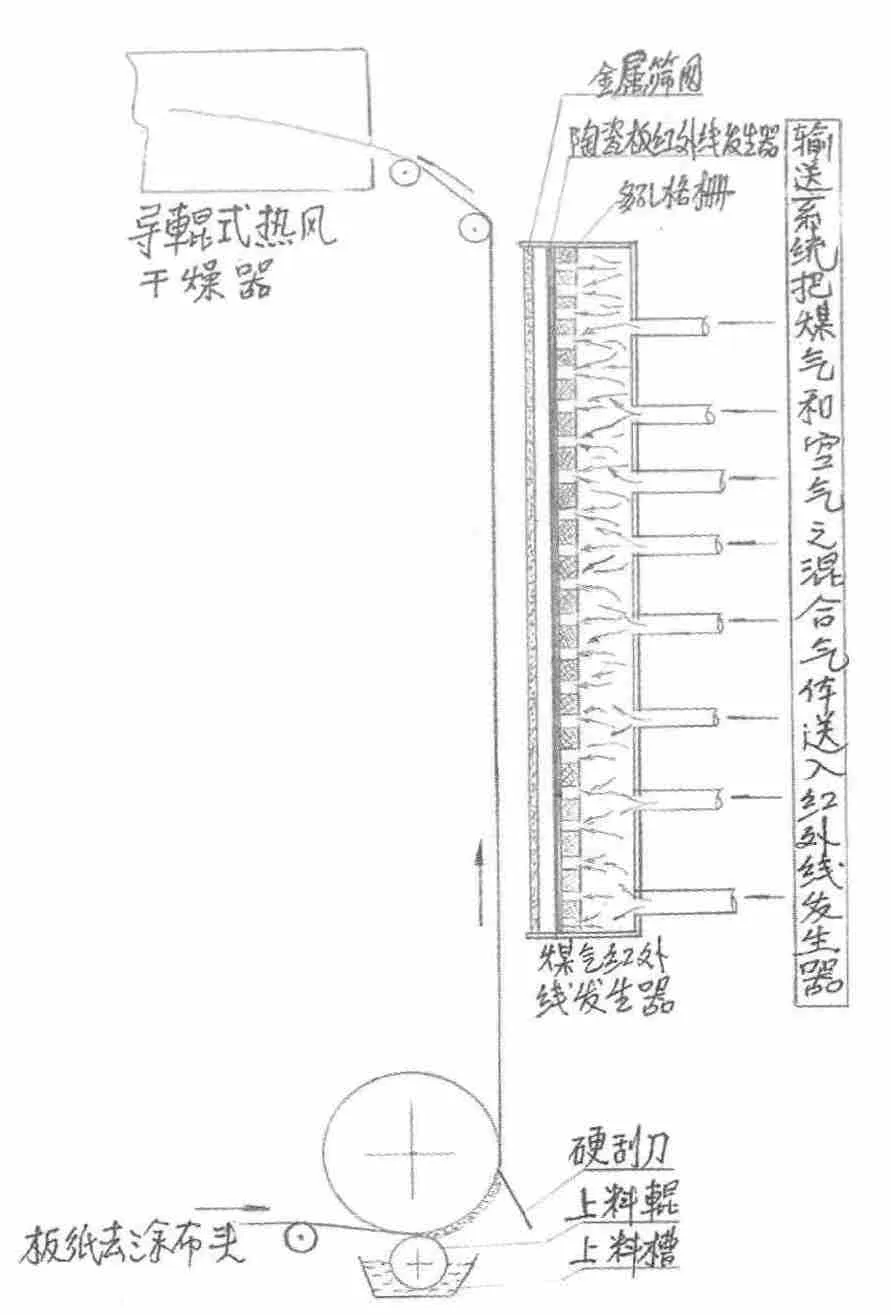

10.机内预涂(刮刀式)涂布机一套;配套有直立式煤气红外线预干燥器一套,另有导辊式干燥器一套;

11.机内面涂(刮刀式)涂布机一套,配有直立式煤气红外线预干燥器一套,另有导辊式干燥器一套;

12.背涂(刮刀式)涂布机一套,配有直立式煤气红外线,预干燥器一套,另有导辊式干燥器一套;

上述三套涂布机的机架上均浇铸有“Jagenberg”字样,说明这三套涂布机均系德国Jagenberg公司制造的;纸机制造商选用世界著名的专业生产涂布机公司的产品为纸机配套,可见他们对涂布质量是非常重视的。

图1 成形部设备配置示意图

13.N o.2机械压光机(六辊)一套;

14.冷缸2只,直径为φ1500mm;

15.软辊压光机(镀铬光泽缸1只+软辊2根)一套;

16.镀铬光泽缸2只,直径为φ1500mm;17.卷纸机一套。

3 白卡纸生产线中若干问题的讨论与分析

1.这条生产线,虽然已经进行了一年多的试运行,但由于设备维修不到位,备品备件短缺,工艺技术也有很多方面不够规范,因此,一直在涂布白板纸的水平上进行试运行,没有试制过白卡纸,所以本文将讨论和分析的若干问题,均是试制涂布白板纸试运行中遇到的问题。

2.涂布白板纸所用的纸浆:

(1)芯浆用O C C废纸作原料;

(2)面浆、衬浆、底浆均用废旧新闻纸(多数为#7、#8废纸)脱墨浆。

(3)浆料叩解度与湿重(用于定量为250 g/m2涂布白板纸)。

芯浆:打浆度 32±2oSR湿重4.9±0.2 g

面浆、衬浆、底浆:打浆度34±1oSR湿重4.6±0.2 g

3.成形部的特点:

成形部如图1所示,四条成形网分别成形纸板的四层,即面层、衬层、芯层和底层,成形后的四张湿纸页分别被送到下毛毯6上,复合后的四层湿纸页由毛毯6带入一号真空预压榨,这种四网分别成形,然后由一条毛毯带湿纸页的结构形成,在国内实属罕见,与国产叠网板纸机相比,该机用一条长长的下毛毯,代替国产机中下层的超长成形网,十分有利于降低生产成本。

4.成形部和压榨部的配置具有超强的脱水能力,可显著提高湿纸页干度。每一条成形网的伏辊处,配置一条毛毯(见图1中的5),毛毯运行中的张力使伏辊的脱水区受到压力,加速加大伏辊脱水能力;同时,每条成形网还配置了一套真空预压榨,下辊为沟纹胶辊(见图1中3.4)大大提升了脱水能力,湿纸页进入压榨部后,还要经过2套真空预压榨两个压区,三辊二压区复合压榨两个压区,两套主压榨两个压区,再加上成形部的四套真空辊加沟纹胶辊组成的压榨的四个压区,湿纸从真空伏辊至出二道压榨,共经过近十个压区的压榨脱水,这种纸机湿部的超强脱水结构在国产纸板中是不曾见过的,因此,其脱水能力达到了相当的高度,湿纸页出压榨部的干度达到39.5%~42.5%,对于板纸来讲,这个湿纸页干度的工艺数据,不管是在国内或是在国际上,与同类型纸机相比,其先进性都是不容置疑的。当然,湿纸页干度还有更先进的工艺数据,例如德国P apierfabrik Palm有限公司Worth厂的6号板纸机的湿纸页出压榨部干度达到53%,不过该6号机的机械装备与本文所述纸机的装备不在同一水平上,该6号机配有两台夹网成形器,双毛毯普通正压榨和两台现代化的靴式压榨,该纸板机是由MetSOPaper公司于2001年制造2002年4月投产的世界上最先进的现代化的大型板纸机。

5.关于涂布白板纸的涂布质量:笔者于8月份第一次到达D厂时,当时试制的涂料覆盖状况很差,涂料层分布非常的不匀,一片涂得厚,一片涂得薄,工人说这涂布过的白板纸像花脸一样,平滑度也很低,纸面给人一种没有光泽的感觉。

经过对造纸工艺、涂布工艺、涂料制备工艺有关流程及设备进行调整和改进,以及重新设计新的涂料配方投入使用后,涂布白板纸的质量有了明显的提高,成浆打浆解度由原来的22~23oSR提高到31~35oSR,进涂布机前,原纸板的平滑度由5~6 s提高到9~1 s;涂料固含量由原来的38%~40%提高到66%~68%,送入涂布机的涂料温度由20℃提高到46~47℃,纸板总的涂布量由原来的32~38 g/m2提高到54~58g/m2,纸板成品纸白度由原来的69%~72%提高到78%~81%,正面平滑度由原来的25~35 s提高到70~80s,光泽度由原来的18%~22%提高到30%~38%(75°角)

提高涂布白板纸的质量,除上述提高成浆打浆度,提高涂料温度,提高涂料固含量,提高涂布量外,还做了以下几项具体工作:

(1)提高稳定涂料温度。D厂地处山区,9月、10月份夜间气温只有8~9℃,所以涂料温度只有22℃左右,低温使涂料流动性很差,再加上涂料输送管道弯头多,路线较长,管道内有结垢,这样涂料输送管道经常发生半堵塞或完全堵塞,使涂料上料槽供料不稳定,影响涂布量的稳定,据此,对管道的不合理安装进行了调整,涂料贮存罐中间槽罐及涂料输送管道全部加装保温材料层进行保温,涂料贮罐一律加装保温气管,配置温度恒温自动控制仪表,保证了涂料温度基本稳定在46℃左右。

(2)提高了新配涂料固含量。以提高涂布量、提高纸板白度、光泽度和平滑度为目标,重新设计新的涂料配方,新配方中白料(颜料)固含量达到74%~77%,涂料固含量达到66.5%~68.5%,该配方中很多工艺数据的优化程度,达到了该厂人员没有能力对其关键数据随意进行修改的可能。笔者在该厂的工作告一段落并离开现场后的一年多时间中,厂里的技术专家欲进一步提高涂布白板纸的质量,曾多次修改这个配方,但每次修改配方都引发产品质量的下降,而最终不得不仍旧恢复使用原配方。

(3)稳定涂料固含量。送入涂布机的涂料固含量的大幅波动,是该纸机开车试运行以来,长期存在的十分严重的问题,使用原来涂料配方时,涂料固含量经常从38%~44%向下波动到28%~32%左右,启用新配方后,涂料固含量经常从66%~68%向下波动到36%~42%,显然是涂料被冲稀了,主要原因有二,其一是涂布机及上料槽清洗时,由于料槽失修及操作不到位,致使提升高度达不到向机外排水的位置,料槽排污口和排污管道口不能对接,即无法接通,这样清洗时产生的污水,便只能从位置较低的涂料回流口流入涂料回流管道中,使系统中涂料被冲稀,固含量严重下降。其二是涂布机料槽中的涂料回流流程中,有一压力过滤器,用以净化混入涂料中的碎纸屑及其它杂质,由于该过滤器的结构方面的缺陷,在清洗滤网时,会有大量的残余清洗水不能全部排出,并混入涂料系统中,使系统中涂料遭受冲稀,固含量下降。过滤器示意图见图2。在涂布机正常作业时,阀门3,4,5全部关闭,料槽回流涂料经螺杆泵压送入带阀门1的管道中,进入压滤器中,过滤净化后的涂料经带有阀门2的管道排出至涂料系统中正常运行。当压滤机滤网不畅通或有堵塞现象时,即需要清洗过滤器,清洗时,关闭阀门1和阀门2,打开阀门3,进水清洗,然后打开阀门5排除清洗污水,压滤器堵塞严重时,需打开阀门4进行排渣。但清洗完毕后,关闭阀门3,4,5启动运行时,压滤机排污管口以下的容积内及阀门1上部管道内积了大量污水,当涂料进入压滤机后,便被污水冲稀。这样,每清洗一次压滤器,涂料便被冲稀一次,一般每班要清洗多次,使涂料被多次反复冲稀。

图2 压力过滤器示意图

以上第一个涂料被冲稀的问题,较易解决,改进修复料槽提升装置,规范清洗操作,便可防止清洗水混入涂料系统中了。第二个涂料被冲稀的问题,其实改进也很容易,只要把阀门1向上移至弯头处的水平位置上,尽量靠近阀门3,便可消除管内积水,另外,再把排污排渣管道改接到阀门2上部的短管上,并尽量靠近阀门2,这样压滤机下部的积水就可以基本上全部排至系统之外。经上述修改了料槽提升机构,规范操作及改装压滤器管道的连接位置后,涂料被冲稀的问题解决了,料槽涂料固含量稳定了。

图3 俄罗斯进口的涂料压滤器示意图

那么,造纸技术十分先进的日本国又是怎样使用他们制造的这台压滤器呢?是否也会遇到涂料被冲稀问题呢?据说明书介绍,是靠规范的操作和现场目测进行控制的,当压滤器清洗完毕开动时涂料由阀门1的管道进入压滤器中,阀门1的管道中的残留污水被涂料推送到压滤器内,并混入压滤器下部的残余污水,由系统开始正常运行大量的涂料源源不断地输送到压滤器中,被混入涂料的污水便从阀门2的管道被送往涂布机料槽,此时料槽被升到排污的位置,被送来的混有涂料的污水便从料槽排污口排至系统之外,在排污过程中,操作工必须时刻注意来料的状况,目测到来料中已无污水,而全部是涂料时,立刻把料槽降低到正常生产的位置,停止排污。这样操作的缺点是有相当多的涂料被排出系统之外,增加涂料损耗,而且操作工也很难准确判断混有涂料的污水何时排完全,停止排污的时间早,有污水混入系统中,停止排污的时间晚,则涂料被排系统之外,增加涂料流失。

图4 涂布板纸煤气红外线干燥装置示意图

在涂布白板纸生产过程中,涂料用于涂布的消耗量与涂料回流量之比,大约是1:20,回流涂料量之大和净化回流涂料的重要性常引起涂料机械制造商高度的重视,各家制造商都有自己设计制造的专用净化装备。上述这种净化装备中残余洗涤污水冲稀涂料的缺陷,并排仅存在于日本制造的这种类型的压滤机上。据笔者所见,河南省H厂投资3.2亿元人民币从俄罗斯引进的L WC纸高速造纸机的机内涂布机的涂料回流系统中所配置的净化装置,同样有冲洗污水冲稀涂料的缺陷,虽然这套有缺陷的全新的进口装置早已被废弃了,但我还想借此机会介绍一下,以供同行在引进设备时作为借鉴。这个回流涂料净化装置共分两组,每组由7个净化器组成,每组承担一个涂布头回流涂料的净化,该净化器组中的单只净化器示意图如图3。当涂布机正常运行时,阀门3、4处于关闭状态,需冲洗净化器时,关闭阀门1、2(关闭1、2阀门后,净化器内充满了涂料)开启阀门3、4,涂料进料停止,冲洗水进入净化器清洗,同时也把净化器内充满着的涂料冲入排污系统中,造成涂料的流失。当冲洗完毕,关闭阀门3、4(此时净化器内又充满了水)开启阀门1、2,料槽来的涂料在压力下送入净化器,并把净化器中的冲洗水连同涂料一起送至涂布机料槽,使涂料被冲稀。由于生产系统需经常冲洗净化器,所以涂料不断的被冲稀,同时涂料也不断地流失。就这样,这套涂料净化器被废弃了。

6.关于涂布机上配置的煤气红外线预干燥器(见图 4)。

(1)把燃气红外干燥技术用于涂布纸板涂布后的预干燥阶段,在欧洲已经比较成熟,并得到了广泛的应用,近年来也引起了北美生产商的关注,但是,在国产涂布机上,尚没有见到应用燃气红外技术对涂布纸进行干燥的先例。本文所说的红外干燥技术是指利用波长在0.75~4.0 μm的不可见光线,即红外线形式的辐射热能干燥涂布纸的一种先进技术,这种红外线热能是由特制的燃气红外发生器燃气产生的,该装置的简单示意图见图4。为了提高干燥效率,该套红外发生器还配置了空气循环系统,以便及时带走纸面蒸发出的水份。

(2)该套红外发生器采用直立式布置,节省场地,操作直观。

(3)该涂布干燥系统中,仅在预干燥段采用燃气红外干燥装置,其余是选用了热风干燥,这种安排是符合节能原则的,因为红外干燥技术的费用消耗大于热风干燥。

(4)把红外干燥技术用于涂布纸的预干燥段是一种先进的设计理念。因为在预干燥阶段,涂布纸刚离开涂布头,纸面涂层中含有大量水份和粘性物质必须尽快把它干燥到非流动点及不粘点,由于红外线热能可以把热从较高的速率传入纸页内部,而不只是在涂层表面干燥涂料,在加速干燥的同时,大大降低了胶粘剂的迁移速度,能使涂布纸质量有很大的提高。

7.关于纸板机的传动装置的特点。

(1)该机大部分传动点,只有一种动力配置,大功率的传动点,其动力配置有两种,例如:复合压榨75/110kW,#1 主压榨 75/110kW,#2主压榨90/110kW,#1 压 光 机 75/110kW,#2 压 光 机90/110kW,所以其装机总容量为1359.8/1539.8kW。

(2)烘缸部传动设置的特点。涂布机之前,干燥原纸板的烘缸传动编组共分5个组,每个组设置一个主传动点,而其余各缸每只缸又各自配置自身的传动电机,例如第一组缸:主传动配置功率为15kW,其余各缸分别配置的传动功率为11kW,7.5kW,11kW,7.5kW;再如第二组缸:主传动配置的功率为15kW,其余各缸分别配置的传动功率为 7.5kW、7.5kW、7.5kW、7.5kW、7.5kW、7.5kW,其余各组缸传动功率的配置均与此类似。这种每组缸配置了主传动,同时又给其余各缸再分别配置动力的方法,在国产纸机上是不曾见到过的。

(3)关于光压辊的传动特点。光压上辊配置电机功率为37kW,下辊配置传动电机功率为15kW,这种上、下辊分别各自配一台电机单独传动的配置方法,在国产纸机上也不曾见到过,这种动力配置方式和进口软辊压光机的配置方法是一样的,可以说日本这台二手机光压传动的精度已达到或接近了软辊压光机的传动精度,说明这台二手机在不少方面还是有其先进之处的。

后记

通过上述对这台日本引进的二手机的介绍,可以得到如下初步的结论性意见:

1.成形部的成形器是四条长网,但把湿纸从成形部引出的方式却借鉴了传统圆网板纸机利用毛布承接与传输成形部湿纸页至压榨部的做法,而且巧妙地装置了沟纹胶辊与真空辊组成的四套真空压榨部设置的六个压区,共十个压区组成了该机湿部的强力脱水系统,使出压榨部湿纸页干度达到了42.5%的先进水平。

2.纸机传动的配置充分考虑到了调速精度和纸机运行速度的稳定性,例如光压榨下辊上辊分别各设一个传动点,烘缸传动编组中每一组设置一个主传动点,其余各缸还都单独配置了传动电机,这种传动配置有利于成品纸板的形稳性,有利于纸板质量的全面提高。

3.红外线快速预干燥器。据资料介绍,涂料薄膜层中的水份含量只要下降到18%以下,涂膜就不会粘沾了,而该机中涂布后的纸板在红外预干燥的2.5 m以上的干燥区的行程中,有非常充分的能力把涂层中的水分烘干到18%以下,甚至生产最高涂布量的纸板时,该机的红外预干燥器也能很容易地把涂层中的水份干燥到18%以下。

1《Solutions》September 2004

2曹邦威《新纸张涂布与特种纸》