基于FPGA的多路矿用气体传感器智能调校系统

2014-09-25田永强田慕琴

田永强, 田慕琴

(太原理工大学 煤矿装备与安全控制山西省重点实验室,山西 太原 030024)

0 引 言

矿用气体传感器作为监控煤矿安全的重要组成部分被大量应用于各煤矿企业,其工作的可靠性和稳定性直接关系到煤矿的安全生产,由于其检测元件的固有特性导致其在使用一段时间后会出现显示不准的问题,因此,国家规定对矿用气体传感器必须进行定期调校[1]。近年来,我国陆续取缔小型煤矿,逐渐向煤矿开采大型化、智能化发展,大中型煤矿数量众多,所拥有的各类气体传感器更是数不胜数,而目前国内的矿用气体传感器调校装置可同时对5~8台气体传感器进行调校,在调校数量多的情况下,需要购入多台调校装置,需要多名调校人员,使调校成本增加[2]。

针对上述问题,本文提出了一种以单片机与现场可编程门阵列(FPGA)为核心控制器件的矿用气体传感器智能调校系统。FPGA的I/O端口数众多,其编程配置灵活, 全部控制逻辑由硬件完成,速度快、效率高;同时其开发周期较短,系统简单,容易维护和扩展[3~5]。本文将其与单片机结合起来,利用FPGA完成调校系统中64路气路的控制与64路传感器信号的采集,实现了对64路传感器同时调校的要求。

1 系统结构

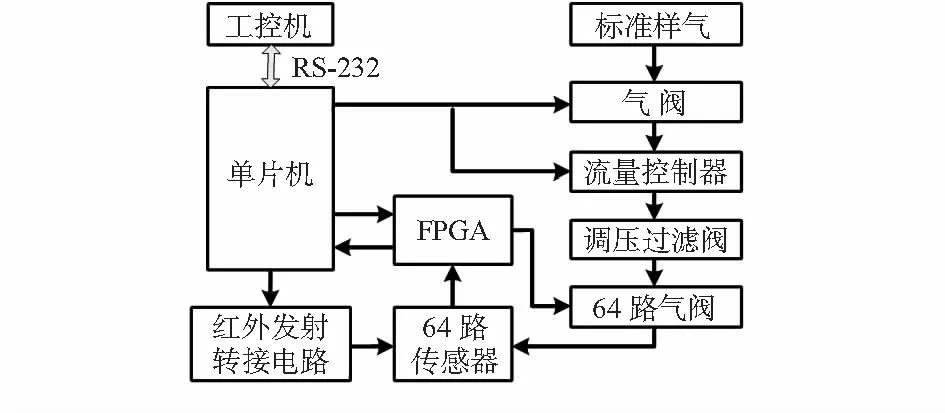

64路矿用气体传感器智能调校系统以工控机为信息处理中心和监控中心,通过智能控制技术和微控制器技术的有机结合完成整个调校过程的智能化,该系统由工控机模块、气路控制模块、数据采集模块、红外控制模块等组成。其设计框图如图1所示。

图1 64路气体传感器智能调校系统设计框图

在调校过程中,工控机模块开发平台选用力控组态软件PCAuto6.1建立实时动态工作界面,主要完成调校过程中的调校指令的发送、实时数据的采集与处理、调校过程的监控、报表的生成和打印以及系统数据库的维护。

气路控制模块主要完成供给各种标准浓度气体、自动切换各种标准浓度气体、精确控制各种标准浓度气体的流量大小以及控制需要调校的气体传感器通路通断。操作人员在工控机操作界面发送各种调校指令,单片机通过串行通信接口与工控机相连接,接收由工控机通过RS—232串行总线发送的调校指令。通过单片机控制进气气路,当端口控制信号为低电平时继电器导通,触电吸合,所控电控阀打开,通入需要的标准气体。单片机将经D/A和调理后的电压信号输出给质量流量控制器来控制电磁比例调节阀的开度,其输出电压信号的大小是根据所要调校的传感器的数量N设定的,以保证每个传感器得到稳定的流量200 mL/min(也可以根据实际需要设置)。同时单片机控制FPGA对标准样气的供给位置进行控制,打开需要调校的传感器通路,达到向目标传感器输送标准浓度气体的目的。

目前在对传感器进行调校的时候主要采用红外遥控器来实现,因此,导致矿用气体传感器不能实现自动闭环调校,基于此,在分析不同红外遥控信号协议的基础上,采用通过单片机来模拟各类红外遥控器信号的发射的方法代替人手工操作遥控器,同时通过实时对传感器输出信号进行采集分析即可形成闭环自动调校系统。在红外控制模块中,单片机根据工控机指令通过I/O口驱动红外发射电路发送红外调校信号,并通过三极管对信号进行放大,增强红外信号强度,对显示数值不准确的传感器进行调校。

数据采集模块主要是完成对被调校的多路气体传感器浓度的变送输出进行采集,64路气体传感器输出频率信号送入FPGA,由单片机控制FPGA选择64路频率信号哪路进入单片机,然后将采集数据送进工控机经过运算转换为浓度值,也为系统的闭环控制提供反馈量,最后将浓度值在工控机上显示、存储与处理、自动计算误差并按规程要求打印检定记录和检定证书,实现了调校过程的自动化。

FPGA是一种用户可以根据自身需要自行构造逻辑功能的数字集成电路,目前最高水平的FPGA已采用65 nm、 11层铜布线,规模已达到330 000个逻辑单元(可编程逻辑门约660万门)和1 200个用户I/O,速度已达到550 MHz。FPGA时钟频率高、内部延时小、集成度高、体积小、功耗低,全部控制逻辑由硬件完成, 速度快、效率高、编程配置灵活、开发周期短、系统简单,而且比较容易移植到单片机中[3~5]。因此,本文通过FPGA实现对单片机的I/O口的扩展,并通过FPGA实现将多路传感器信号采集回下位机进而传输给上位机进行显示与处理。

2 基于FPGA的64路气路控制模块

2.1 模块功能与硬件构架

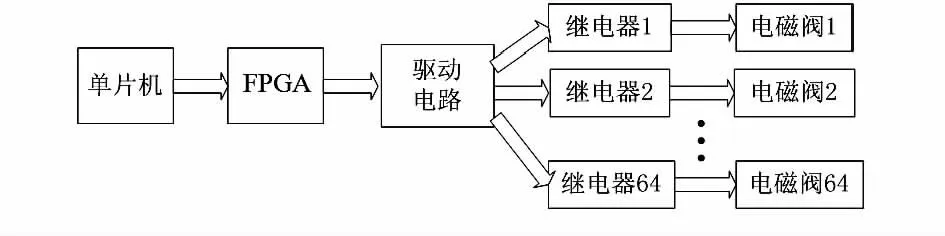

在64路气体传感器调校过程中,需要控制每一路气路的通断,防止不需要通气的气路开通造成浪费,提高系统实用性。因此,在每一路传感器的气路上面加装电磁阀,通过继电器来控制电磁阀的通断。但由于单片机的I/O资源有限,不能直接通过单片机的I/O口驱动64路的继电器,所以,需要通过FPGA实现对单片机I/O口的扩展。其硬件架构如图2所示,控制模块通过单片机将需要开通的继电器控制信号编码后传输到FPGA,在FPGA的作用下将继电器的控制信号通过驱动电路控制64路继电器的通断,进而控制电磁阀的开关状态,完成对标准样气供给位置的控制。

图2 64路传感器气路控制硬件架构

模块主要由单片机、FPGA、驱动电路、64个继电器以及64个电磁阀组成。单片机采用CYGNAL公司的C8051F020芯片,该单片机是完全集成的混合信号系统级SC 芯片,采用流水线结构,最大时钟频率为24 MHz,运算能力强,实时性好[6]。FPGA采用Altera Cyclone Ⅱ系列的EP2C20F484C8,该FPGA具有低功耗、高性能和低成本的特点,最大用户I/O数达315,可以满足本设计需要。驱动电路的作用是将FPGA送出的小电流信号放大到足够驱动继电器工作,驱动功能由ULN2803实现,ULN2803由8个NPN 达林顿晶体管组成,电流增益大、带负载能力强。将8个ULN2803连接到FPGA的64个I/O口上,可以同时驱动64个继电器,使用灵活、方便。

2.2 气路控制模块FPGA软件设计

本设计采用Verilog HDL作为硬件描述语言,它是一种以文本形式来描述数字系统硬件的结构和行为的语言,具有简明、高效的代码风格与易学易用的特点,是目前应用最为广泛的硬件描述语言。采用开发工具QuartusⅡ, QuartusⅡ可以完成FPGA的设计输入、综合、仿真、实现等环节。FPGA模块的主要功能是实现地址译码和锁存,相应地在用Verilog HDL编码时也设计了译码模块和锁存模块, 然后对程序进行综合,生成RTL视图,如图 3所示。

图3 FPGA内部模块RTL级视图

单片机口直接与FPGA进行通信,控制继电器的开断的6位地址数据Rx(5∶0)由单片机的P2口负责,FPGA的工作脉冲clk由P3.0口负责,当单片机的P2口出现Rx(5∶0)地址数据,同时clk到达上升沿时, FPGA开始工作,从而驱动继电器。清零信号clr能使FPGA的全部(I/O)口置为低电平 使继电器断开。

FPGA的输入信号有8路,1路为时钟信号,1路为复位信号,6路为地址数据信号。8路信号送入FPGA后,64 decode译码电路主要实现接收输入的串口信号,根据串口信号完成64路译码;64 latch锁存电路主要实现锁存控制输出,输出信号为数字逻辑信号O[0]~O[64]。

FPGA的I/O端口可以自动锁定, 即如果没有新的指令到达,所有输出引脚处于原有状态。经译码电路后输出的信号只有在单片机送出的时钟信号clk上升沿的驱动下,FPGA的I/O端口的输出状态才会改变。

FPGA输出接入到ULN2803和继电器上,以此控制电磁阀的通断,这样就可以实现全部模块功能。

本系统的红外控制模块与气路控制模块的硬件电路相似,在此就不再赘述。

3 基于FPGA的64路气体传感器数据采集传输模块

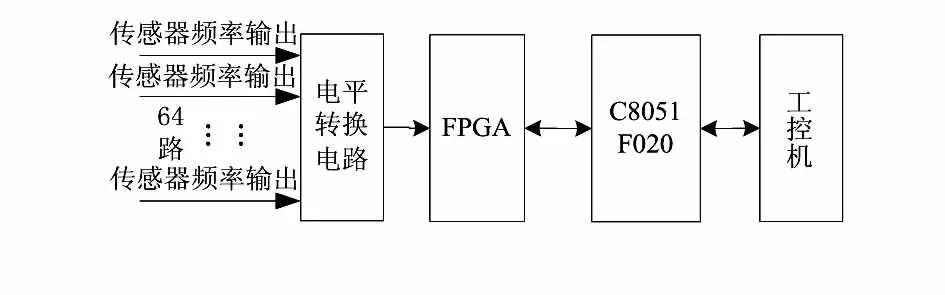

3.1 硬件架构

如图4所示,本系统由FPGA实现64路气体传感器输出频率信号数据采集功能,负责将频率信号保存为频率数据,然后与单片机通信;单片机将其采集数据送进工控机经过运算转换为浓度值,最后将浓度值在工控机上显示、存储与处理。此设计提高了系统的实时采集效率和同步数据能力。

图4 64路气体传感器数据采集传输系统的硬件架构

传感器信号的电平转换电路如图5所示。因为FPGA的电压等级为3.3 V,传感器输出电压为5 V,因此,通过反相器和光耦组成整形调压电路,使得频率信号波形的边沿更加陡峭,同时电压转换为FPGA能够接受的3.3 V。

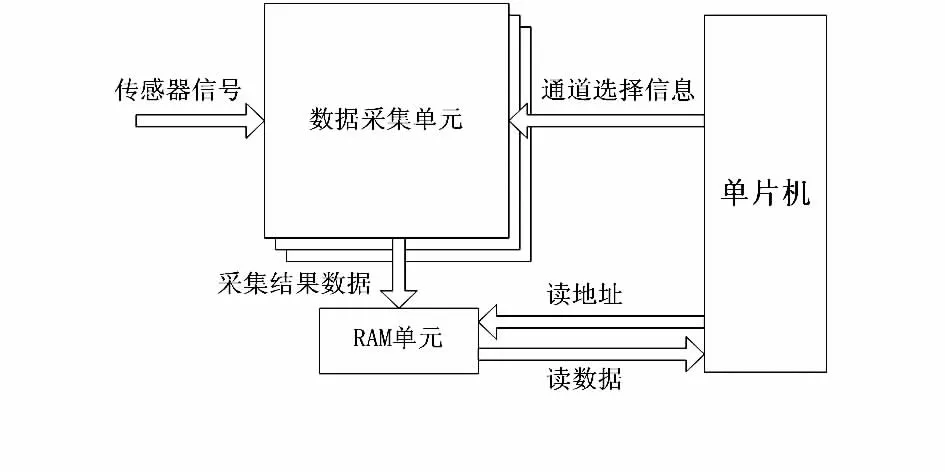

3.2 数据采集模块FPGA的设计

首先由工控机将需要采集的传感器位置信息下发到单片机,单片机再将该信息放入FPGA的采集选择寄存器,FPGA进行气体传感器的数据采集,然后将采集到的数据存入到RAM存储单元中,然后单片机将从RAM 存储模块中读取到的数据发送到工控机。数据采集模块由数据采集单元和RAM存储单元构成。数据采集模块的结构如图6。

图6 数据采集模块的结构图

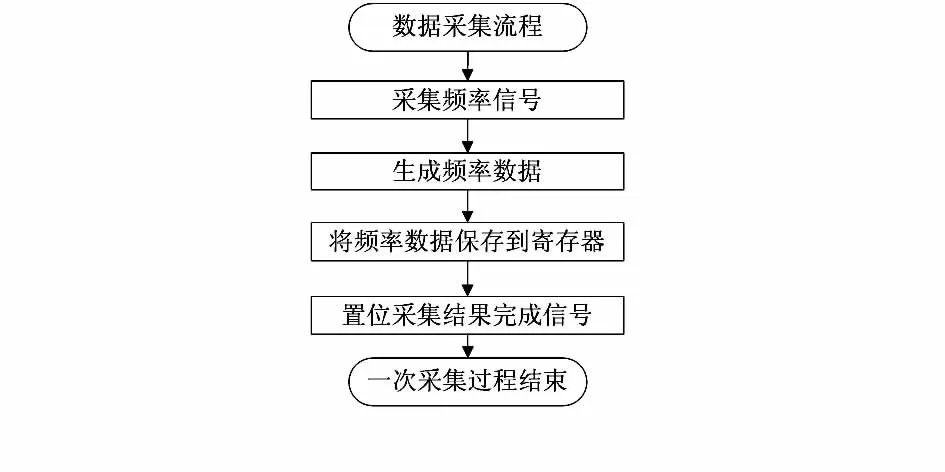

在数据采集模块中,数据采集单元主要负责数据采集,一路气体传感器的数据由一个数据采集单元采集,采用64个数据采集单元来实现64路气体传感器数据的采集。FPGA根据单片机的传感器位置信号,进行传感器数据的采集,然后把采集的结果放入采集结果寄存器,并置位采集结果完成信号。RAM存储单元负责将数据采集单元采集到的频率数据存储起来供单片机读取。每个数据采集单元采集到的数据都包含传感器对应位置与其频率数据采集结果。数据采集的流程图如图7所示。

图7 数据采集流程图

4 实验测试

最后,采用QuartusⅡ对程序进行了逻辑综合,自动将Verilog HDL语言描述转换成门级电路描述,进而完成对电路的自动布局布线、功能仿真和时序仿真等工作。将设计的电路下载到硬件电路中,从而完成了对整个系统的设计工作,并对整个系统进行了调试运行。

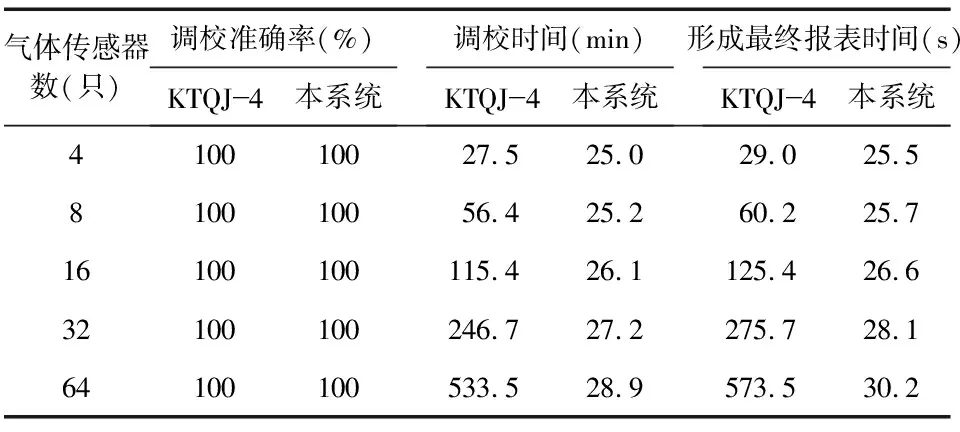

在系统测试过程中,根据调校规程,需要分别通入清洁空气、0.5 %,1.1 %,1.5 %,3.0 % CH4的标准气体,分别取4,8,16,32,64台矿用气体传感器进行调校,与KTQJ—4气体传感器调校检定装置进行比较,调校准确率与调校时间如表1所示。

表1 系统测试对比

实验结果表明:在对每一台矿用气体传感器进行调校时,需要对其黑白元件预热10~15 min才能进行正常的工作,在对4台矿用气体传感器进行调校时,KTQJ—4气体传感器调校检定装置与本系统的调校时间相差不大,然而由于该系统使用FPGA进行并行气路控制和数据采集,比单一使用单片机串行控制采集,提高了系统调校效率和信号采集精度,能有效完成对64路矿用气体传感器的调校。

5 结束语

针对大中型煤矿需要调校气体传感器数量多的现状,本文提出了对64路气体传感器同时调校的设计目标,采用单片机+FPGA的组合结构,针对64路气体传感器同时调校对I/O口的要求,使用FPGA实现了对单片机I/O口的扩展,完成了对64路气体传感器调校的系统功能,是一种比较理想的多路气体传感器校验方案,具有很强的实用价值[4]。

参考文献:

[1] 张文娜. 基于DSP矿用气体传感器智能校验仪的开发研究[D].太原:太原理工大学 ,2011.

[2] 王义强.矿用气体传感器检定系统的开发研究[D].西安:西安科技大学,2009.

[3] 张 伟,韩一明,吴新玲.基于FPGA的高速数据采集系统的设计[J].电力情报,2002(3):46-49.

[4] 林长青,孙胜利.基于FPGA的多路高速数据采集系统[J].电测与仪表,2005,42(5):52-54.

[5] 刘 佳,焦斌亮. FPGA的发展趋势及其新应用[J].电子技术,2008,45(4)43-44.

[6] 鲍可进,赵念强,申屠浩,等.C8051F020单片机原理及应用[M].北京:中国电力出版社,2006:13-18.