热浸Zn-Al合金镀层的助镀工艺和显微组织特征

2014-09-22贺志荣刘继拓樊鹏斌

贺志荣, 刘继拓, 周 超, 刘 琳, 樊鹏斌

(1.陕西理工学院 材料科学与工程学院, 陕西 汉中 723003;2.汉中锌业有限责任公司, 陕西 勉县 724203)

热浸Zn-Al合金镀层的助镀工艺和显微组织特征

贺志荣1, 刘继拓1, 周 超1, 刘 琳1, 樊鹏斌2

(1.陕西理工学院 材料科学与工程学院, 陕西 汉中 723003;2.汉中锌业有限责任公司, 陕西 勉县 724203)

简述了热浸Zn-Al合金镀层的助镀工艺和性能评价指标特点,论述了钢材热浸镀Zn-Al合金镀层的组成及形成过程,分析了钢中Si、Mn、P等常存元素对Zn-Al合金镀层中金属间化合物形成的影响,指出了热浸Zn-Al系多元合金镀层今后的研究方向。

Zn-Al合金; 热浸镀; 助镀工艺; 镀层组织; 镀层形成

热浸镀锌是钢铁防腐的重要工艺。在锌液中加Al后,锌液表面会形成一层保护性氧化膜,不仅大大减少锌液氧化,而且降低锌耗[1-3],据此开发的热浸镀Zn-Al合金镀层具有表面光亮度高、耐蚀性好、镀层薄的特点,该合金镀层发展迅速,应用广泛。本文旨在论述热浸镀Zn-Al合金镀层的研究进展,内容包括热浸镀Zn-Al合金镀层的助镀工艺及性能评价指标特点,镀层形成过程及其影响因素,钢中Si、Mn、P等常存元素对Zn-Al合金镀层金属间化合物形成的影响规律,热浸镀Zn-Al系多元合金镀层的研究方向等,为开发新型高性能热浸镀Zn-Al合金镀层提供依据。

1 热浸Zn-Al合金镀层的助镀工艺和性能评价指标特点

1.1 助镀工艺特点

Zn-Al热浸镀合金镀层具有优异的性能,但常规助镀剂不适合于Zn-Al合金,给施镀工作造成了一定困难,原因是常规助镀剂由氯化锌和氯化铵按一定比例混合而成,在用于热浸镀Zn-Al合金时会产生下述反应[4]:

3ZnCl2+2Al=2AlCl3(177.8℃)↑+3Zn,

6NH4C1+2Al=2AlCl3(177.8℃)↑+6NH3↑+3H2↑。

由反应知,常规助镀剂会与大量Al发生反应,使锌液中Al大量损失,助镀剂作用减弱,导致钢材表面出现漏镀现象。目前,国内外已研制出了许多关于Zn-Al合金助镀的改进方法。改进型助镀剂是在ZnCl2和NH4Cl中添加SnCl2、乌洛托品、NP、氟化物等,这种复合助镀剂具有缓蚀效率高、热稳定性好、无毒、完全分解等特点[5]。也可采用电解活化助镀方法[5-6],该方法是在传统助镀剂热镀工艺基础上,在助镀剂池中加设一电解装置。电解活化助镀剂由ZnCl2、NH4C1、SnCl2和水组成,电解装置由石墨制成的阳极和试样本身作为阴极组成[7]。在电解过程中,当电流经过试样时,通过电镀锌反应形成电镀锌层,电镀锌层中的部分锌与助镀剂中的锡发生置换反应,置换出的海绵状锡附着在试样表面使之携带足够的助镀剂;未发生置换反应的电镀锌层可防止热镀前试样的氧化及污染[8],因此,经电解活化助镀,可以得到质量稳定、无漏镀等的镀层。

1.2 锌渣特点

Al对锌渣的形成有显著影响:1)锌液加Al后,在锌液表面会形成一层Al2O3保护层,阻止锌液表面发生氧化,可减少锌灰的产生[9-10];2)由于Fe和Al的亲和力大于Fe和Zn,Al会优先与锌液中的Fe反应生成Fe-Al金属间化合物,然而Fe-Al金属间化合物密度小于Zn,所以生成的Fe-Al金属间化合物会上浮到锌液表面形成浮渣;3)锌液中含Fe过饱和也会生成Fe-Zn金属间化合物,同样由于Fe和Al的亲和力大于Fe和Zn,导致生成的Fe-Zn金属间化合物转化成Fe-Al金属间化合物和Zn。总之,在锌液中加Al后,可将底渣变成浮渣,为实际生产中控制底渣创造了条件。

1.3 性能评价指标特点

与纯锌镀层相比,Zn-Al合金镀层在合金化过程中有Fe-Al化合物相层生成,其对镀层力学性能会产生影响。过去,人们一直认为镀层的裂纹与镀层附着力有着必然的因果关系,因而用单一镀层裂纹指标来衡量镀层力学性能。而Zn-Al合金镀层的研发,改变了用单一镀层裂纹指标衡量镀层力学性能的现状,事实上,镀层的脱落能更好地解释镀层附着力,镀层的延伸性能用镀层的裂纹表达更明确。因此,评定Zn-Al合金镀锌板镀层力学性能的指标由原来的单一裂纹指标变成现在的裂纹指标和脱落指标两项评定指标。

2 热浸镀Zn-Al合金镀层的形成

2.1 镀层的组成

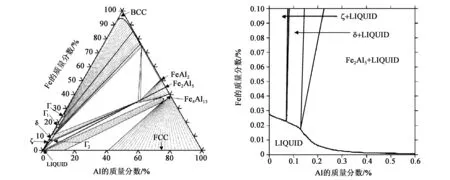

在钢板浸入加Al的锌液后,锌液中的Al会富集于钢板表面,形成Fe-Al等金属间化合物[11]。由文献[12-14]和450℃的Fe-Zn-Al三元相图(图1a)[15]知,热浸镀Fe-Al合金镀层由多种Fe-Al、Fe-Zn、Fe-Al-Zn金属间化合物相组成,包括6种Fe-Al金属间化合物:α1(Fe3Al)、α2(FeAl)、ε(Fe2Al3)、β(FeAl2)、η(Fe2Al5)和θ(Fe4Al13),其中Fe2Al5和Fe4Al13是Fe-Al化合物层的主要组成相(Fe4Al13在一些文献中记作FeAl3);4种Fe-Zn金属间化合物:Г(Fe3Zn10)、Г1(Fe11Zn39)、δ(FeZn7)和ζ(FeZn13);和1种Fe-Zn-Al三元金属间化合物Г2。锌液中Al含量不同,镀层组织也不同。由图1知,锌液中含有微量Al时,镀层组织与纯锌液镀层组织相同;当Al含量大于0.13%时,会出现Fe2Al5化合物;当Al含量超过1.3%时,由文献[15-16]知,会形成FeAl3化合物。一般来说,Al含量较低时,浸镀初期生成的Fe2Al5化合物会随浸镀时间延长而消失;随着Al含量增加,会形成稳定的Fe-Al金属间化合物;随Al含量继续增加,ζ、δ、Г相逐渐消失,最后只形成Fe-Al化合物[16]。

(a)Fe-Zn-Al三元相图 (b)富锌角 图1 Fe-Zn-Al三元相图和富锌角(450 ℃)

2.2 镀层的形成

2.2.1 Fe-Al化合物相层的形成

钢材在含Al锌液中热浸镀时,钢基表面Fe原子与锌液中Al原子的亲和力强,会在钢基表面优先形成Fe-Al金属间化合物,通过控制Al含量和浸镀时间可改变镀层组织[17-18]。当锌液中Al量较少时,钢基表面不会形成Fe-Al化合物相层,随Al含量增加,钢基表面会生成Fe-Al化合物相层。Fe-Al化合物相层的形成对镀层的生长有抑制作用,故称该相层为抑制层。热浸镀时,钢基表面首先会形成一层晶粒细小的FeAl3抑制层,由于FeAl3抑制层中含Al量较高,FeAl3抑制层的形成会使锌液中靠近镀件区域的Al含量降低,从而使FeAl3抑制层生长受阻,但此阻碍作用不影响FeAl3抑制层与钢基表面之间Fe原子的扩散,Fe原子向FeAl3抑制层扩散会在钢基表面与FeAl3抑制层之间形成Fe2Al5抑制层。当锌液中Al含量较低时,FeAl3抑制层会全部转变成Fe2Al5抑制层,而当Al含量较高时,形成的Fe-Al化合物相层主要由Fe2Al5相层和FeAl3相层组成;靠近钢基体表面的Fe-Al化合物相层以Fe2Al5相层为主,而在接近锌液的一侧则以FeAl3相层为主[19]。

2.2.2 Zn-Fe化合物相层的形成

钢材在未添加Al的纯锌液中热浸镀时,钢基表面会形成一层Zn-Fe金属间化合物相层。由于Zn和Fe原子的相互扩散溶解作用,钢基表面与锌液之间会形成Zn和Fe含量呈梯度分布的Zn-Fe金属间化合物相层。镀层中Zn-Fe化合物相层中各组成相不是同时形成的,而是通过原子的扩散相变而形核长大的,其形成过程是先在钢基表面形成ζ相,随着ζ相的长大和原子的不断扩散,在钢基表面与ζ相层之间形成δ相层,扩散继续进行又在钢基表面与δ相层之间形成Г1相层。在锌液中添加Al后,由于在浸镀前期Fe-Al化合物相层的形成会对铁锌间反应有一定的抑制作用[20-21],所以镀层的形成过程与纯锌镀层有所不同。由图2给出的Zn-Al镀液中Fe的活性与金属间化合物生成自由能之间的关系[22]知,钢基表面Fe的活性高时优先生成Fe2Al5相,而钢基表面Fe的活性较低时会生成Zn-Fe金属间化合物相(FeZn13等)。Zn-Fe化合物相层形成的主要原因是,Fe-Al金属间化合物形成后,造成Fe的扩散阻力增大,Fe-Al金属间化合物与锌液界面Fe的活性降低,会生成Zn-Fe金属间化合物。Zn-Fe金属间化合物相层形成过程如下:首先在Fe-Al化合物相层与锌液的界面上形成ζ相,形成ζ相所需铁原子通过Fe-Al化合物相层补给,由于先形成的Fe-Al金属间化合物对Fe扩散存在阻力,故ζ相向锌液中生长缓慢;随着ζ相和钢基表面之间Fe浓度上升,会依次生成δ相、Г1相和Zn-Fe化合物相。

图2 Fe的活性与金属间化合物生成自由能的关系(Zn-0.15%Al,450 ℃)

2.2.3 Fe-Al化合物相层的迸裂

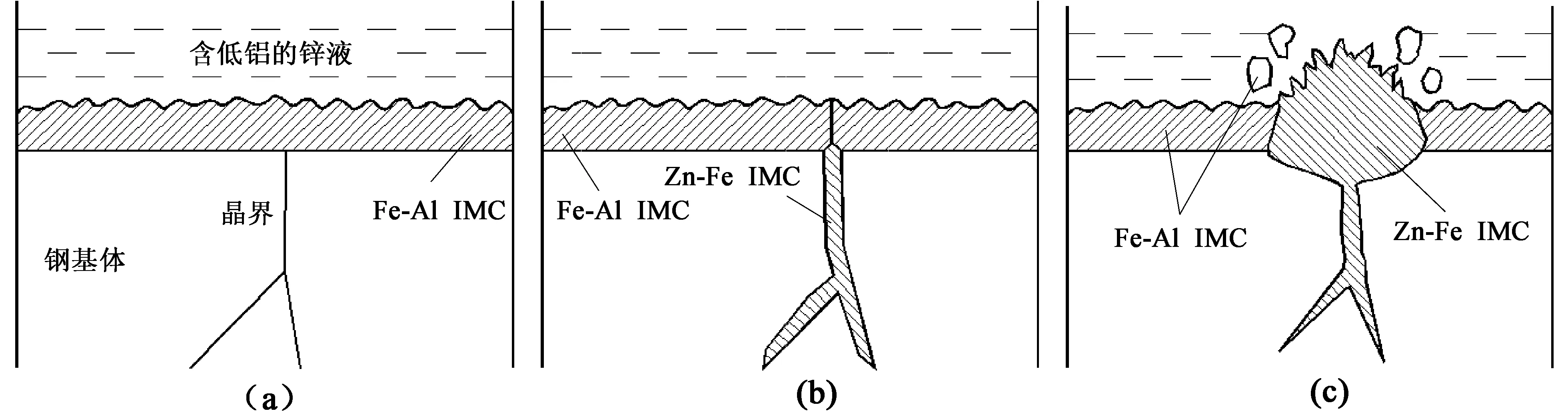

迸裂反应指形成Fe-Al金属间化合物(IMC)相层后在镀锌层合金化过程中发生的特有反应过程。钢基体在浸入含Al锌液后,在钢基表面优先形成Fe-Al IMC相层,随Zn原子的不断扩散,在Fe-Al IMC相层形成了Fe-Al-Zn三元固溶体[19]。此后,Fe-Al-Zn三元固溶体中Zn原子继续向钢基体内部洁净的晶界扩散,在晶界处生成了Zn-Fe IMC相。随浸镀时间延长,Zn-Fe金属间化合物量越来越多,因其密度比Fe低而引起体积的膨胀,促使Fe-Al IMC相层出现裂纹并逐渐变大。一旦出现裂纹就会使更多的锌液与钢基体接触,从而迅速形成大量体积膨胀了的Zn-Fe IMC相,导致Fe-Al IMC相层出现迸裂[23]。迸裂组织中包含破裂的Fe-Al IMC相层、Г1相、δ相和ζ相等,迸裂过程如图3所示[24]。

2.2.4 Fe-Al化合物相层的消失与Zn-Fe化合物相层的生长

图3 金属间化合物(IMC)相层迸裂过程示意图

Fe-Al化合物相层发生迸裂反应后,镀层形成了Г1、δ和ζ相层。浸镀初期,ζ相在Fe-Al金属间化合物与锌液界面形核长大,在随后的合金化过程中,钢基表面会形成Г1和δ相[25]。随着Fe-Al化合物相层与锌液之间ζ相的长大,由于晶界扩散会引起Fe-Al化合物相层断裂,一些细小Fe-Al化合物残片会向ζ相中扩散最终消失。当Fe-Al化合物相层完全剥离后,在ζ相与钢基体之间会生成δ相等,其中剥离的Fe-Al化合物相层会进入Zn-Fe化合物相层之中,促进其生长。

3 合金元素对镀层组织的影响

钢中常存合金元素包括Si、Mn、P等,为实现细晶强化也加入Ti、V和Nb等元素[26]。

3.1 Si的影响

热浸镀时钢中的Si元素优先在钢基体表面富集形成一层SiO2薄膜[24],要在钢基体表面生成Fe-Al金属间化合物,需有Fe原子从钢基体中溶出,而上述SiO2薄膜会阻碍Fe原子的溶出。即使在钢基体表面形成不完整的SiO2薄膜,也会对Fe、Al原子的扩散产生阻碍。此外,生成Fe-Al金属间化合物的必要条件是溶出的Fe原子浓度和钢基体表面Al原子浓度大于生成Fe-Al金属间化合物所需的Fe、Al原子浓度,亦即钢基体中溶出的Fe原子量直接影响Fe-Al金属间化合物的生成量。此外,Si的富集也会降低钢基表面的反应活性。

3.2 Mn的影响

钢中Mn的氧化物主要以颗粒状分布在铁素体晶界,钢基体中Fe原子的溶出相对容易[4],因此,钢热浸镀时,钢基表面Mn的氧化物对生成Fe-Al金属间化合物所需Fe原子溶出量的影响不大。当锌液中Al含量较少时,Mn对Fe-Al金属间化合物的生成过程和生成量基本没有影响;当锌液中Al含量较多时,钢中Mn含量越高,Fe-Al金属间化合物的生成量越少,原因是钢中Mn含量的增加会使钢基表面上Mn的氧化物所占面积增大,从而使Al原子在Fe-Al金属间化合物层中扩散遇到的阻碍作用增大。

3.3 P的影响

钢中的P元素主要以磷化物的形态富集在钢基表面,P在锌液中易溶解,对钢基体表面Fe原子溶出的抑制作用较小。无论是改变锌液中Al含量还是钢中P含量都不会影响Fe-Al金属间化合物相的生成,原因是钢基表面P的富集层在Fe-Al金属间化合物相形成初期已完全溶解。此外,钢中的P会使热浸镀锌层中ζ和δ相异常快速生长,使η相层变薄,在η相较薄的镀层处会产生无光泽斑点。

3.4 其他元素的影响

钢中含有Ti、V和Nb等元素时,钢基体因晶粒细化而使晶界增多,这些晶界可作为Zn通过Fe-Al金属间化合物相层快速扩散的通道,促使Fe-Al金属间化合物相层快速破裂,导致锌液中Al元素效应过早失去作用[27],对热浸镀锌合金层产生不利影响。

4 结 语

热浸镀二元Zn-Al合金镀层具有良好的耐蚀性能,为进一步提高镀层的外观质量、耐蚀性能和力学性能,热浸镀Zn-Al合金镀层今后的研究方向主要有:

(1)研究合金元素对Zn-Al合金镀层组织性能的影响规律及机制;

(2)开发新型Zn-Al基多元热浸镀合金;

(3)探讨钢的成分对Zn-Al基多元热浸镀合金镀层组织性能的影响规律及机制;

(4)揭示Zn-Al基多元热浸镀合金镀层的相结构及性能特点;

(5)研发Zn-Al基多元热浸镀合金的施镀技术。

[1] 孔纲,卢锦堂,陈锦虹,等.热浸锌浴中少量铝对镀层性能的影响[J].材料保护,2002,35(7):17-19.

[2] EL-KHAIR M T,DAOUD A,ISMAIL A. Effect of different Al contents on the microstructure tensile and wear properties of Zn-based alloy [J]. Mater Letter,2004,58(11):1754-1760.

[3] HUANG Gui-qiao. Galvanic Corrosion of Steel Couples in Seawater [M]//Hou Bao-rong.Proceedings of the International Symposium of Marine Corrosion and Control. Qingdao:China Ocean Press,2000:290-295.

[4] MIKE A. Some galvanizing problems and their remedies[C]//The 1stAPGGC. Taipei:Corrosion Engineering Association of Taiwan,1992:195-200.

[5] 何应,贺志荣,张永宏,等.热浸镀锌助镀剂及其助镀工艺的研究进展[J].材料保护,2013,46(6):51-54.

[6] 刘秀玉,柴本银,马训强,等.助镀剂在热浸镀工艺中的应用[J].山东化工,2004,33(4):20-21.

[7] 蒋鸣,李国喜,刘常升,等.非调质N80钢热浸镀55%Al-Zn合金助镀剂的研究[J].腐蚀科学与防护技术,2008,20(1):48-50.

[8] 魏云鹤,于萍,郭小玉,等.高速公路护栏网热镀55%Al-Zn的质量控制及耐蚀性能[J].材料保护,2004,37(1):53.

[9] 刘继拓,贺志荣,何应,等.热浸Zn-Al-X合金镀层及工艺研究进展[J].材料导报,2013,27(3):106-109.

[10] 陈新.热镀锌中主要合金元素的作用及机理研究[J].云南冶金,2009,38(4):45-47.

[11] 李正明,张伟,张德晶,等.热镀锌镀层合金最新研究进展和发展趋势[J].湖南有色金属,2011,27(2):35-37.

[12] KLAVER T P C,MADSEN G K H,DRAUTZ R. A DFT study of formation energies of Fe-Zn-Al intermetallics and solutes[J].Intermetallics,2012(31):137-144.

[13] STEIN F,VOGEL S C,EUMANN M,et al.Determination of the crystal structure of the epsilon phase in the Fe-Al system by high-temperature neutron diffraction [J].Intermetallics,2010,18(1):150-156.

[14] RAGHAVAN V. Al-Fe-Zn(Aluminum-Iron-Zinc)[J].Journal of Phase Equilibria,2003,24(6):546-550.

[15] NAKANO J,MALAKHOV D V,YAMAGUCHI S,et al. A full thermodynamic optimization of the Zn-Fe-Al system within the 420-450℃ temperature range [J].Calphad,2007,31(1):125-140.

[16] RAGHAVAN V. Al-Fe-Zn(Aluminum-Iron-Zinc)[J].Journal of Phase Equilibria,2003,24(6):546-550.

[17] MANDAL G K,BALASUBRAMANIAM R,MEHROTRA S P. Theoretical investigation of the interfacial reactions during hot-dip galvanizing of steel[J].Metall Mater Trans A,2009,40(3):637-645.

[18] 周衡志,李子全,张翔.Zn-Al多元共晶合金镀层助镀工艺及耐蚀性研究[J].稀土,2010,31(6):41-45.

[19] 袁训华,江社明,张启富.BH390钢热镀锌抑制层及其合金化镀层界面结构[J].材料热处理学报,2011,32(5):127-132.

[20] MORIMOTO Y,MCDEVITT E,MESHII M. Characterization of the Fe-Al inhibition layer formed in the initial stages of hot-dip galvannealing [J]. ISIJ Int,1997,37(9):906-913.

[21] JORDAN C E,MARDER A R. Fe-Zn phase formation in interatitial-free steels hot-dip galvanized at 450℃,part Ⅱ 0. 20 wt % Al-Zn baths [J]. J Mater Sci,1997,32(21):5603-5610.

[22] 稲垣淳一.ミクロ解析によるZn-Fe合金化反応の研究[J].表面技術,2000,51(6):574-579.

[23] HARUTOSHI K,KATSUHIRO T,TAKASHI F. The effect of adding trace amounts of aluminum on the glossiness of hot-dip galvanized surfaces[C]//The 2ndAPGGC. Kobe:Japan Galvanizes Association,1994:66-75.

[24] 朱立.钢材热镀锌[M].北京:化学工业出版社,2006:31-43.

[25] 袁训华,张启富.热镀锌钢板镀层合金化过程铁-锌相变的原位观察[J].材料热处理学报,2011,32(11):151-152.

[26] 冯刚,侯静,张琳.钢铁成分及添加元素对热镀锌组织和性能的影响[J].热加工工艺,2011,4(4):118-121.

[27] HISAMATSU Y. Science and technology of zinc and zinc alloy coated sheet steel[M]//GALVATECH’89. Tokyo:ISIJ,1989:511-518.

[责任编辑:谢 平]

Abstract: In this paper,the characteristics of the fluxing process and the performance evaluation index of the hot-dip galvanizing Zn-Al alloy coatings are expounded. The microstructures and their forming processes of the hot-dip Zn-Al alloy coatings on the steel are described. The effects of the common elements of Si,Mn,and P,etc. in the steels on the formation of intermetallic compounds in the hot-dip Zn-Al alloy coatings are analyzed also. Finally,the research directions of the hot-dip Zn-Al based alloy coatings in the future are pointed out.

Keywords: Zn-Al alloy; hot-dip galvanizing; fluxing process; coating microstructure; coating forming

Characteristics of fluxing process and microstructure of hot-dip Zn-Al alloy coatings

HE Zhi-rong1, LIU Ji-tuo1, ZHOU Chao1, LIU Lin1, FAN Peng-bin2

(1.School of Materials Science and Engineering,Shaanxi University of Technology,Hanzhong 723003,China;2.Hanzhong Zinc Co. Ltd.,Mianxian 724203,China)

1673-2944(2014)03-0005-05

2014-01-26

陕西省科技统筹创新工程计划项目(2011KTDZ01-03-06);陕西理工学院研究生创新基金资助项目(SLGYCX1319)

贺志荣(1960—),男,陕西省乾县人,陕西理工学院教授,博士,硕士研究生导师,主要研究方向为材料热处理、形状记忆合金;刘继拓(1988—),男,陕西省蒲城县人,陕西理工学院硕士研究生,主要研究方向为材料热处理。

TG174.443

A