污泥深度脱水系统影响因素的探讨

2014-09-22张莉敏福建海峡环保集团股份有限公司福州350014

张莉敏(福建海峡环保集团股份有限公司 福州350014)

从某种意义上讲,城市污水处理厂只是对污水中的有毒有害物质的一种富集或转化,而不是完全的处理过程,任何污水处理过程都必然会产生污泥。污泥处理是水污染控制和水环境保护的重要部分,因此,污泥处理和处置已成为污水处理厂和城市环境卫生的重要大事,而污泥的脱水处理是污水处理厂的关键步骤,其主要目的是使污泥由液态转化成固态,进一步减少容积,实现污泥减量以及方便污泥后续处置的运输转移。本文讨论的污泥板框深度脱水即是污泥脱水方式的一种,笔者就洋里污水处理厂污泥深度脱水系统运行三年的数据进行总结分析,并就污泥脱水工艺及影响因素进行分析探讨,对生产应用提供指导和帮助。

一、污泥深度脱水工艺概况

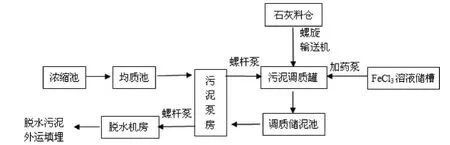

为了满足最新的污泥处置标准《城镇污水处理厂污泥处置混合填埋用泥质》(GBT23485-2009)中污泥脱水后的含水率应小于60%的规定,福州市洋里污水处理厂采用三氯化铁+石灰污泥调质+高压隔膜压榨机过滤工艺,使脱水后污泥含水率降至60%以下,总处理能力为39TDS/d。主要处理设施:石灰投加系统一套(40T料仓,螺旋输送机);三氯化铁投加系统(2台投药泵,2套流量计);调质储泥池2座(90m3/座,立式搅拌器2台,15KW);板框压滤机5台,4用1备(单机过滤面积400m2,最大过滤压力25MPa)

图1 污泥处理系统工艺流程图

1.污泥调质机理

污泥调质的作用是为了改善污泥的脱水性能,减少水与污泥之间的结合力。在污泥调理过程中,三氯化铁溶液的解凝作用先把浓缩污泥的大絮体变成小絮体,使得原本粘稠的浓缩污泥经搅拌后变得均匀。石灰溶解后钙离子被污泥中的腐殖酸吸附,在污泥中形成多孔网格状骨架,可改善污泥的可压缩性;此外石灰对细胞组织、油脂等破坏作用可释放出细胞水。经过无机调质后的污泥在厢式压滤机的强大压力下脱除毛细结合水和部分的细胞水,以获得更高脱水效率。同时脱水前的石灰调质可钝化污泥中的重金属。氧化钙在水中会生成氢氧化钙,形成碱性环境,可交换离子态的重金属在碱性环境中会生成氢氧化物沉淀,从而降低了离子态重金属的活性。同时由于,Fe3+的水解能力远大于Fe2+生成了Fe(OH)3,由于在反应中消耗了碱度,导致污泥PH值下降,而石灰的投入提高了PH值,补充了碱度并抑制了臭味,从而使三氯化铁的反应效率得以提高,同时提供快速搅拌来产生胶体颗粒和形成絮体,提高污泥的脱水性。

2.板框过滤工作概述

板框过滤脱水工作方式不同于带式脱水机与离心脱水机,此为间歇运行,主要由进料、高压压榨、反吹、卸料等四个过程。根据污泥脱水效果,整个过滤周期大约为2-5小时,处理能力1.0-2.0吨绝干污泥。

进料:污泥调质罐中泥药经充分混合后,通过变频螺杆泵及附属连接管路输送至压滤机过滤,进料泵进料过程是根据管道上压力个变频控制过程,随着进料压力的增大,进料量越来越少,保压一定时间后,进料泵停止运行。时间一般为1.5-2.5h,分为两段进料,低压进料压力设置为0-0.8 MPa,流量为60-20m3/h,高压泵进料最大压力为1.2 MPa,流量为20-0m3/h。

高压压榨:进料结束后,转入高压压榨,高压压榨采用隔膜进水挤压滤饼脱水,挤压的目的是为了进一步降低泥饼含水率。挤压过程是通过压榨多级离心泵向隔膜板空腔中注水,通过挤压相邻两块隔膜板之间的泥饼,进一步降低泥饼的含水率。当进料量不足时,高压压榨易造成隔膜破损,进而影响脱水效果。高压压榨时间一般为30m in-60m in,最大压力为2.5 MPa。

吹脱:吹脱是利用压缩空气进行吹脱,此过程分为两个部分,中心吹风和正吹风,中心吹风是从板框机身尾端中心进料管道吹脱,使中心进料管道中未过滤的含水率较高的污泥回流到污泥回流管中;正吹风是从压滤机前端上滤液管道进气吹脱,吹脱泥饼表面的表面水,使卸泥时更容易卸泥.。时间为5-10m in,吹脱空气压力为0.7-0.8MPa。

卸料:即为脱水后泥饼由滤板上脱落进入后端收集系统。时间为20-45m in。视过滤效果定,脱水效果好,其卸料时间越短。

3.研究方法

根据上述工艺流程及原理,结合生产实践,分析加药量、污泥有机份、过滤压力、压榨压力、滤布透水性能等参数对实际生产过程脱水效果存在较大影响,利用近三年的生产数据进行分类整理出相同工况下,一个参数不同的运行记录,一般为10组;并利用1号板框压滤机进行验证,在相同工况下一个参数发生变化,分析板框脱水过程参数及处理量、脱水后含水率等变化;通过数据分析评价确定脱水效果影响因素。

效果评价依据为单台板框过滤机的单个运行周期的运行时间(已过滤时间为主)处理绝干污泥量和脱水后泥饼含水率、泥饼剥离效果。当污泥脱水效果好,板框机单个周期内的时间短、处理绝干污泥量大、泥饼含水率低、污泥卸料时自动剥离效果好。这是个评价因子在实际生产过程中互相影响,其分析比较权重为泥饼含水率>单个周期处理绝干污泥量>板框机过滤周期>泥饼剥离效果。

二、结果与讨论

1.调理剂投加比例对脱水效果的影响

在石灰投药量、搅拌设置、板框机过滤参数不变的情况下,改变氯化铁的投加量,结果表明,在一定的投药范围内,三氯化铁的投加量与污泥处理量、处理后的含水率呈一定的正比。由图可以看出,氯化铁投加量为10%的条件下,污泥处理量最大,且脱水后泥饼含水率最低,脱水效果最佳。

在相同工况下,石灰投加量越大,污泥脱水效果越好,但是石灰投加量过大,污泥搅拌要求也相应提高,污泥增重,增加输送量,导致运行成本。根据生产数据验证,石灰量增加到一定量时,处理量就不载呈线性增加。因此,仅从污泥处理量来衡量脱水效果,石灰含固量在30%以下为宜。

2.反应时间影响分析

污泥先后加入氯化铁和石灰,其不同反应时间对脱水效果也存在一定影响。笔者分别做了氯化铁反应时间为10m in、20m in、60m in,石灰反应时间为15m in、30m in、60m in,交叉试验,具体数据如表1,污泥加入氯化铁搅拌反应时间大于10分钟,加入石灰后反应时间大于30m in,污泥过滤脱水效果影响不大。

表1不同反应时间对脱水效果的影响氯化铁反应时间(m in)10 20 60石灰反应时间(m in)15 30 60 15 30 60 15 30 60进泥时间(m in)120 75 78 115 72 76 120 74 80干泥量(吨)1.29 1.58 1.55 1.35 1.61 1.68 1.33 1.65 1.61泥饼含水率(%)61.02 57.36 57.69 60.85 56.98 57.12 60.09 57.33 58.02

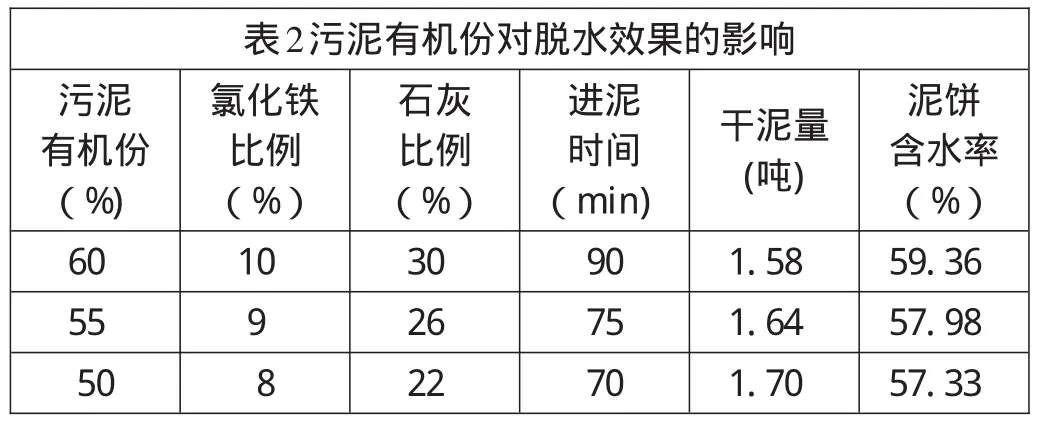

3.污泥有机份对脱水效果的影响

表2污泥有机份对脱水效果的影响污泥有机份(%)60 55 50氯化铁比例(%)10 9 8石灰比例(%)30 26 22进泥时间(m in)90 75 70干泥量(吨)1.58 1.64 1.70泥饼含水率(%)59.36 57.98 57.33

与传统80%污泥脱水工艺相同,污泥有机份越低,脱水效果越好,所需要投加的调理剂越少,污泥处理成本也相应降低。但是污泥有机份过低对生化处理池生化处理影响较大,因此控制合理的有机份既有利于污水处理效果,又保证理想的脱水效果。笔者整理近三年的数据,分析发现污泥有机份在55%上下时,生化池污染物去除效率稳定且脱水效果性价比最高。因此根据不同进水水质和季节,及时调整污泥泥龄,保持相对较为稳定污泥有机份,有利于整个污水处理和污泥系统的平衡。

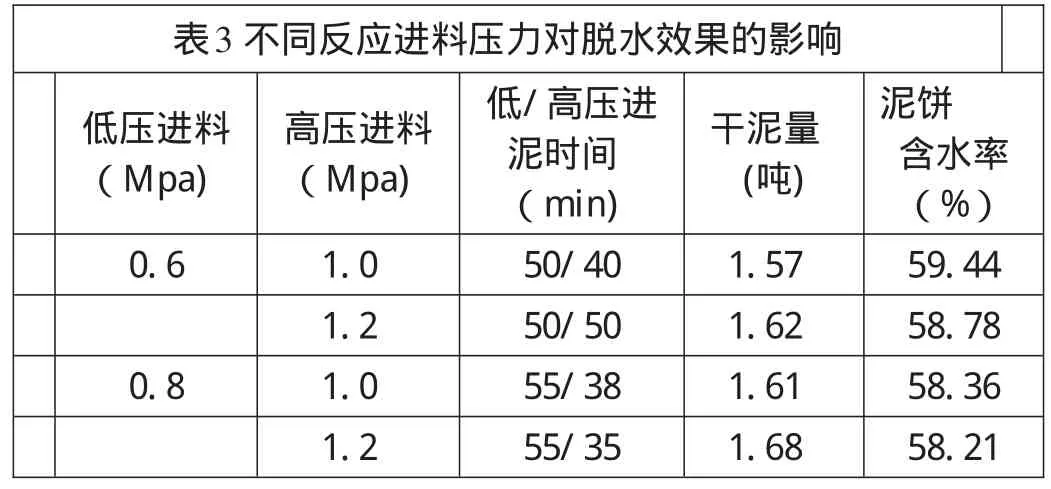

4.板框机进料压力对脱水效果的影响

板框机进泥系统主要依靠污泥泵的提升来实现的,因此进泥量的变化在一定程度上也可以反映板框机内压力的变化,压力增大则污泥的脱水效率降低。反之,在相同介质下提高压力也能提高脱水效率。在保证前端调质系统参数不变的条件下,为了分析不同进料压力对污泥脱水性能的影响,按进料压力为0.6Mpa、0.8Mpa、1.2 M pa,高压进料压力分别为1.0 M pa、1.2 Mpa、1.4等参数下生产测试,对比分析见表3,其结果显示,板框机进料压力与处理量存在一定关系,但每升高变化0.2 Mpa对处理量增加不超过3%。

表3不同反应进料压力对脱水效果的影响低压进料(Mpa)0.6 0.8高压进料(M pa)1.0 1.2 1.0 1.2低/高压进泥时间(m in)50/40 50/50 55/38 55/35干泥量(吨)1.57 1.62 1.61 1.68泥饼含水率(%)59.44 58.78 58.36 58.21

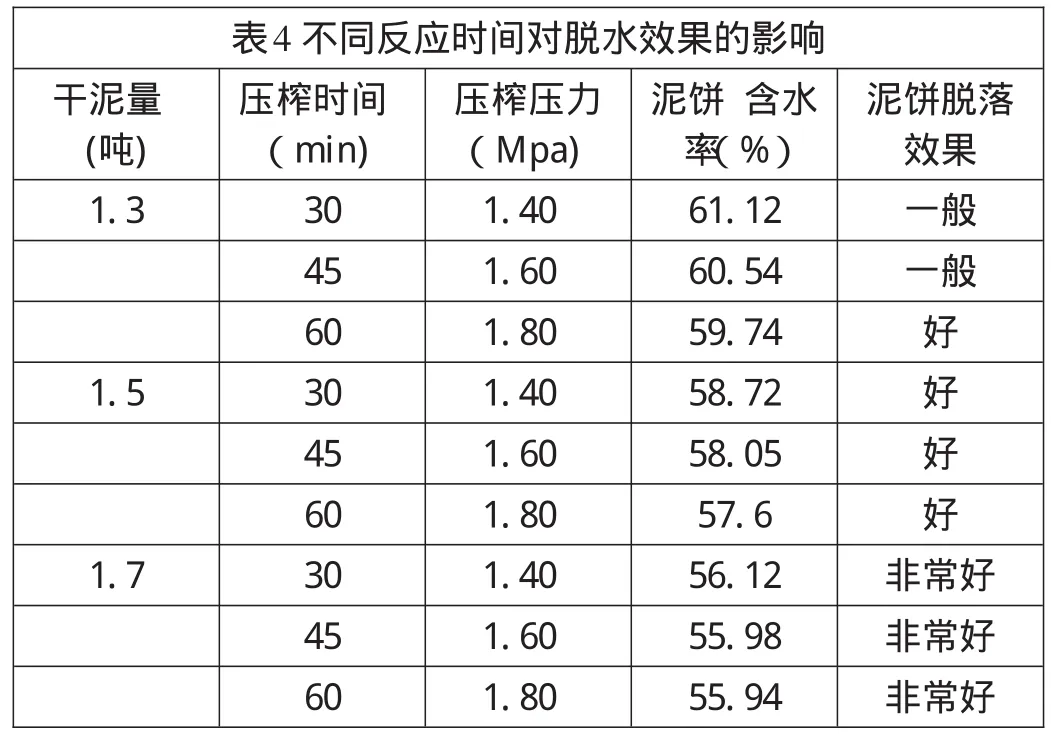

5.板框机压榨压力对脱水效果的影响

根据1.3节板框机过滤工作概述中高压压榨工作原理了解到,压榨是为了进一步减少泥饼的含水率和提高泥饼脱落效果。但是压榨压力较高,为保障滤板的寿命,需要保证滤室内已经有充足的物料,因此该因素分析是基于进料在高于1.2吨绝干污泥的情况,采用不同的压榨压力和时间,进行对比分析。在干泥量越大的情况下,压榨压力升高,有助于泥饼进一步脱水,且泥饼脱落效果更好,减少人工卸料的工作量;反之,物料无不足时,压榨压力提高对脱水效果提升不明显,且易造成滤板破损。

表4不同反应时间对脱水效果的影响干泥量(吨)1.3 1.5 1.7压榨时间(m in)30 45 60 30 45 60 30 45 60压榨压力(Mpa)1.40 1.60 1.80 1.40 1.60 1.80 1.40 1.60 1.80泥饼 含水率(%)61.12 60.54 59.74 58.72 58.05 57.6 56.12 55.98 55.94泥饼脱落效果一般一般好好好好非常好非常好非常好

5.滤布对脱水效果的影响

不同过滤介质所选择的滤布不同,滤布材质、织法、透气量、表面处理等均会影响过滤效果,本次选取了PA 66、750B、P297等三种不同参数的滤布分别在同一台板框机进行试验,具体数据见表5。结果证明缎纹编织、表面经过热处理且滤布透气量大的PA 66型号滤布效果最佳,且滤布使用寿命最长,其性价比最高。此外,随着滤布使用时间增加,滤布的孔隙逐渐被堵塞,滤布的过滤效果会不断衰减,因此定期对滤布进行清洗以延长滤布的使用时间和过滤效果。

表5滤布对脱水效果的影响分析滤布型号 材质 织法 表面处理使用寿命进料时间(m in)干泥量(吨)泥饼含水率泥饼剥离效果

PA 66尼龙P297 750B聚丙烯丙纶缎纹缎纹斜纹压光,热定型压光,热定型 /18个月18个月9个月72 78 85 1.6 1.55 1.52 57.2 5 58.4 4 59.1 2好好一般

结论

污泥在深脱脱水过程中受加药量比例、污泥有机份、滤布等因素影响,互相牵制,不能单一调整一个参数,应根据污泥有机份、滤布等参数合理设置投药比和进料压力、压榨压力等参数,才能稳定实现脱水后污泥满足含水率低于60%的要求。从上述的情况可以看出,选择PA 66型号滤布,氯化铁药泥比为10%,石灰药泥比为26%,压榨压力为1.6MPA对系统过滤效果最理想。在日常运行过程中应针对不同污泥性状合理设置污泥药泥比,设置合理的过滤压力和压榨压力,以保障脱水系统稳定安全运行,切实发挥城市污水处理厂减排的作用。

【1】柯明勇,集美污水处理厂污泥深度脱水技术探讨,【J】.给水排水,2011,37(5):40-43.

【2】马维超等,新型高压板框式脱水机对污泥脱水的中试研究【J】.中国给水排水,2014,30(11):120-122.