200万吨/年加氢裂化装置设备平面布置

2014-09-22许莉晓康福娜雍婷婷洛阳瑞泽石化工程有限公司河南洛阳471003

许莉晓 康福娜 雍婷婷(洛阳瑞泽石化工程有限公司 河南洛阳 471003)

通过加氢裂化技术与催化剂的各种组合,可以按需要控制反应的发生和进行的深度,使目的产品的产率最高。这是目前其他二次加工技术无法比拟的优势。加氢裂化技术操作灵活,能加工多种原料油,转化率高,目的产品收率高,原料油中氮硫化合物转化为H2S和NH3,可以回收,解决环境污染问题[1]。因此,加氢裂化技术越来越受业主青睐。下面以200万吨/年加氢裂化装置为例,谈谈加氢裂化的设备平面布置。

一、装置所处环境

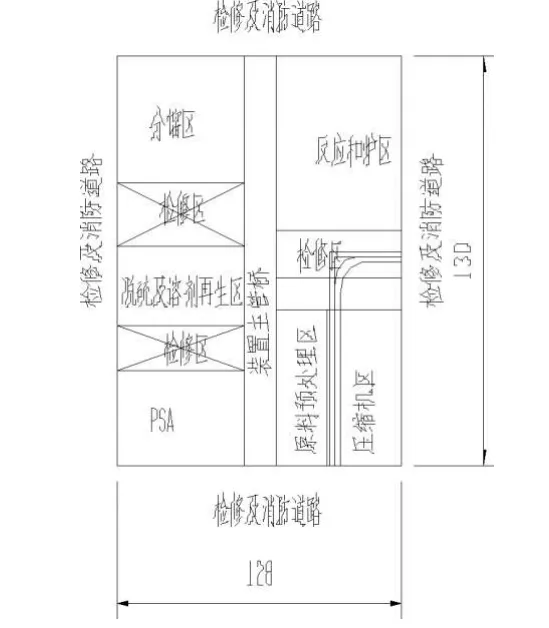

本装置为新建装置,位置在老厂区里的预留地,北侧为重油原料罐区及泵棚,东侧为劣质原料加氢的原料罐区,南侧为厂区围墙,西侧为循环水厂。根据《石油化工企业设计防火规范》,总图给出该装置的占地,东西方向为128.5米,南北方向130米,占地面积16705m2。见图一。

二、石油化工装置布置的一般要求

石油化工装置布置的一般要求包括:三重安全,满足工艺设计要求,满足操作检修和施工要求,满足全厂总体规划,适应所在地区的自然条件,经济合理,满足客户要求,注意外观美[2]。

三、工艺流程简介

本装置以直馏蜡油、焦化蜡油为原料,采用一段串联全循环流程,兼顾一次通过,主要生产柴油和重石脑油,为重整提供原料。包括:反应,分馏,轻烃回收,液化气和气体脱硫,溶剂再生。其主要产品柴油作为全厂调和组分送出装置,液化气脱硫后送出装置,重石脑油作重整装置预处理原料,轻石脑油作为汽油调和组分,副产的塔顶干气脱硫后送燃料气管网,低分气脱硫后与重整氢气共同送PSA装置,回收氢气。

四、装置的性质

本装置属于甲类生产装置,主要火灾危险介质为液态烃、甲B类可燃液体和甲类可燃气体。

五、设备平面布置图

1.装置四周均有消防通道,环绕压缩机区另设置一条贯穿式的消防道路。

2.受地形条件限制,管廊的布置采用一主管桥+六个辅助管桥的布置形式。装置构成:反应及炉子集中布置在东北角,压缩机集中布置在东南角,PSA集中布置在西南角,西侧为脱硫及溶剂再生区,东侧为原料预处理区,西北角为分馏区。炉区及反应区依靠炉前管桥与主管桥连接;脱硫及溶剂再生共用一个副管桥;分馏区、压缩机、PSA单元各自设置一副管桥。进出装置的管道在南侧进出。

3.加热炉北侧预留21米的空间,便于检修。反应炉与反应器靠近布置,防火间距不限。重沸炉与反应器及其他工艺设备要有15m的防火间距[3]。加热炉附属的燃料气分液罐与炉体的防火间距不应小于6m[3]。

4.主管桥最北侧的循环油泵为超过自然点的工艺设备,与加热炉要满足不小于4.5米的防火间距[3];其上方不得布置空冷,若要布置,需采取必要的措施。

5.西北侧的分馏区有液态烃设备,其距离加热炉要满足不小于22.5米的防火间距[3]。

6.分馏区里,液态烃设备和超过自燃点的设备,防火间距要满足不小于7.5米[3]。

7.PSA单元与加氢裂化是联合装置,可按装置内的防火间距考虑[3]。

8.反应器及高换为超过自然点的设备,与压缩机要满足不小于9米的防火间距要求[3]。

六、加氢平面布置应注意的问题

1.反应炉和反应器的布置关系。反应器和加热炉是加氢裂化的核心设备,平面布置的好坏直接影响加热炉和反应器之间管线的走向。因该管道是高温高压大直径管线,管径是DN450,操作温度390℃,操作压力16.8MPa,管道壁厚45.24mm,管道材质ASTM A312-TP321,热胀量很大,管子的刚度也很大,炉管嘴子受力要求较为严格。因此,解决管线的热应力,是一大难点。故平面布置时,反应炉中心线与反应器中心线要尽可能在一条线上,利用管架做π型自然补偿。

2.分馏塔进料重沸炉与分馏塔之间,管道要步步高进分馏塔,因此,该段要尽量短,且满足应力要求。

3.压缩机和高压设备集中布置,便于操作和管理,节省高压管道,节约投资。

七、本装置平面布置需要改进的问题

首先,由于装置是在建在原预留地,占地面积受限,装置显得较为拥挤。位于分馏区管架上的空冷,由于两侧为高塔和构架,设备吊装检修不方便。其次,副管桥过多,主梁和侧梁会增多、增高,投资会加大。第三,分馏区和脱硫及溶剂再生区之间管线的连接,需要走U型管带,管线会绕远,投资也会增加。

[1]韩崇仁主编.加氢裂化工艺与工程[M],北京:中国石化出版社,2012,7~8.

[2]全国压力管道设计审批人员培训教材[M],北京:中国石化出版社,2011,165.

[3]中华人民共和国国家标准.GB 50160-2008石油化工企业设计防火规范[M],北京:中国计划出版社,2008,16~21.

[4]中华人民共和国石油化工行业标准.SH3011-2011石油化工工艺装置布置设计规范.