基于PROFINET的船舶高压电站监控系统设计

2014-09-21高阔吴志良

高阔,吴志良

(大连海事大学,辽宁大连 116026)

0 引言

随着现代船舶技术的发展,船舶制造中采用高压电站已成趋势。高压电站与低压电站相比,对于绝缘,综合保护和功率管理提出了新的要求[1,2]。另外,船舶上智能仪表的大量应用也产生两个问题:其一,船舶高压电站监控系统的信息量大幅增加;其二,系统对于信息传递的实时性提出更高的要求。因此目前基于现场总线式的监控系统,若想完美解决上述问题存在不小困难,而快速发展的工业以太网技术,无论通讯速度还是实时性,均优于现场总线,所以选取通讯效率更高的以太网系统成为一种更优的选择[3,4]。

1 监控系统的解决方案

1.1 现场总线式

现场总线式监控系统是应用于现场环境,构建集成化自动监控系统的核心,也是将现场数字化设备作为节点接入这个开放式系统平台的桥梁。其突出特点是将传统的4~20 mA的模拟信号数字化,实现现场设备远程控制与故障诊断一体化[5]。

尽管现场总线技术的出现对于工控行业是一次具有深远影响的革命性变革,但对当下及未来的船舶高压电站监控系统而言,由于其自身缺陷,比如多种不同现场总线协议不兼容,会导致“自动化孤岛”,不同厂家的处理器间不能高速实时通信等,已无法满足要求。

1.2 工业以太网式

以太网能够在互联设备间高速(10~100 Mbps)传送信息包。其构建成本低、可靠性高、实时性好,且许多厂商的产品都能以通用的协议进行通信,开放度高,故此以太网技术在工控领域的应用日趋广泛。当前应用最广泛的工业以太网规范是由罗克韦尔公司于 2000年发布的EtherNet规范和西门子公司于 2001年发布的ProfiNet规范[3,6]。

ProfiNet实时以太网最大的特点是,对于实时性要求不同的信息采用不同的通道。ProfiNet划分为三个通道:标准通讯通道(NRT)、实时(RT)通信通道(典型响应时间5~10 ms)和等时同步实时(IRT)通信通道(典型响应时间<1 ms,且抖动不足 1μs)。ProfiNet在通讯实时性方面满足工控领域要求的全部范围。

本设计中,选用集成ProfiNet接口的西门子s7-1200可编程控制器PLC作为船舶高压电站监控系统的核心控制器,通过工业交换机,将船舶电站的运行参数,故障和报警等信息实时传递给人机界面HMI显示,PLC接收HMI反馈的指令,再经运算做出正确的反应,保证系统安全运行。状态,由HMI设备显示。特别是主断路器、接地刀闸、备机完成等的状态以及综合保护装置、PMS的监控均由PLC按照程序运算完成[7]。

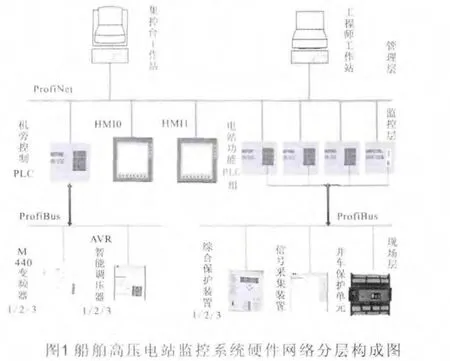

2 系统的硬件设计

船舶高压电站监控系统由三层构成:现场层,监控层和管理层。监控层和管理层采用基于ProfiNet的工业以太网通讯,现场层以RS-485串行通讯为基础,遵循 ProfiBus-DP协议;而现场层向上通讯则通过给 s7-1200增加CM1243-5模块实现 ProfiBus-DP通讯,最终构成综合自动化网络监控平台,因此系统设计也分成三层,如图1所示为船舶高压电站监控系统硬件网络分层构成图。

2.1 船舶高压电站概况

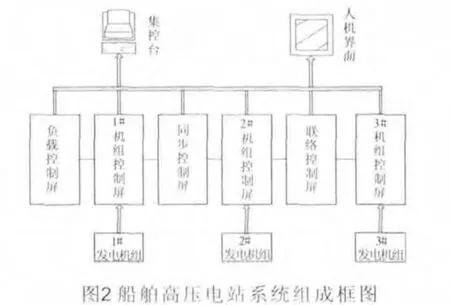

实验室船舶高压电站,由3台发电机组,六屏控制柜及一个集中监控平台组成。其中发电机组由一台电动机-发电机组成,电动机由变频器调速,实现发电机的调频调载。如图2所示为船舶高压电站系统组成框图。

2.2 核心控制器

监控系统的核心控制器为西门子 s7-1200 PLC,通过采集外围电路和智能仪表送出的数字化电站参数和开关量信息,响应外界(一般指人)输入的命令,按照程序运行后,得出电站的运行

2.3 现场设备

监控系统中选用了智能现场设备,特点是具有程序和参数存储功能,能够自我实现控制。核心控制器监测设备的运行,而将部分控制工作交由现场设备完成,这样核心控制器运算负担得以减轻。以西门子Siprotec 7um62型综合保护装置为例,其主要任务是保护高压发电机,本身自带CPU,直接完成控制计算,通过ProfiBus端口接入现场层网络,核心控制器做监测即可;同样,驱动发电机组的M440变频器,只需设定命令源(P700=6,表示数据从CB来),站号(P918=6,表示从站号)和频率设定源(P1000=6,数据从CB来)等参数,核心控制器调用特殊功能寄存器 SFC14和 SFC15(对应指令“DPRD_DAT和”DPWR_DAT”)完成对M440通讯数据报文(有效数据区PZD和PKW)的读写,即可实现对发电机组的控制;另外还有智能仪表,具有专业控制逻辑的智能调压器等[4,7]。

2.4 工业以太网交换机

工业以太网交换机的作用是,进行网络分段和工作组连通,实现不同设备间高可靠性高实时性的互通互联。本设计中选用的是8口10 Mb/100 Mb Moxa Eps-208A型工业交换机。

3 系统软件设计

3.1 核心控制器PLC程序设计

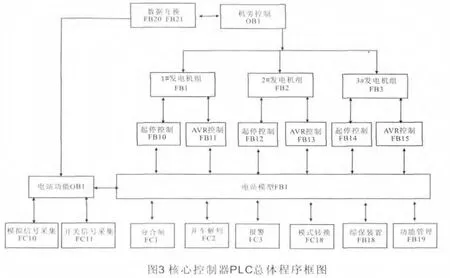

S7-1200 PLC使用TIA Protal V10.5软件,完成硬件组态与程序编辑。软件支持图形组态和诊断,采用结构化编程,可大幅提高编程效率[6]。PLC程序包括机旁控制PLC程序,电站功能PLC程序,还有将两者组合统一的机旁--电站链接程序。如图3所示为核心控制器PLC总体程序框图,其中OB表示组织块,FB表示功能块,FC表示功能。

机旁控制PLC的功能主要有:控制三台发电机组,包括控制机组的起停和调频调载;控制机组的智能调压器,依据电站运行状态和负载的情况,自动调节电压和均分无功功率。由于三台发电机组具有相同的结构和容量,对机组编号后,编辑相同的程序模块,只需辨识外部传送的命令,即可调用特定机组的特定功能[4]。电站功能 PLC主要实现两大功能:其一是对电站运行状态的各个信号进行采集,包括电压,电流,功率以及发电机组运行状态等模拟量信号,断路器状态,接地刀闸通断以及配电盘上开关状态的开关量信号;其二是依据电站基本信息,实现对船舶高压电站的准确控制、保护和管理。

机旁—电站链接程序实现两类 PLC之间的数据互换。

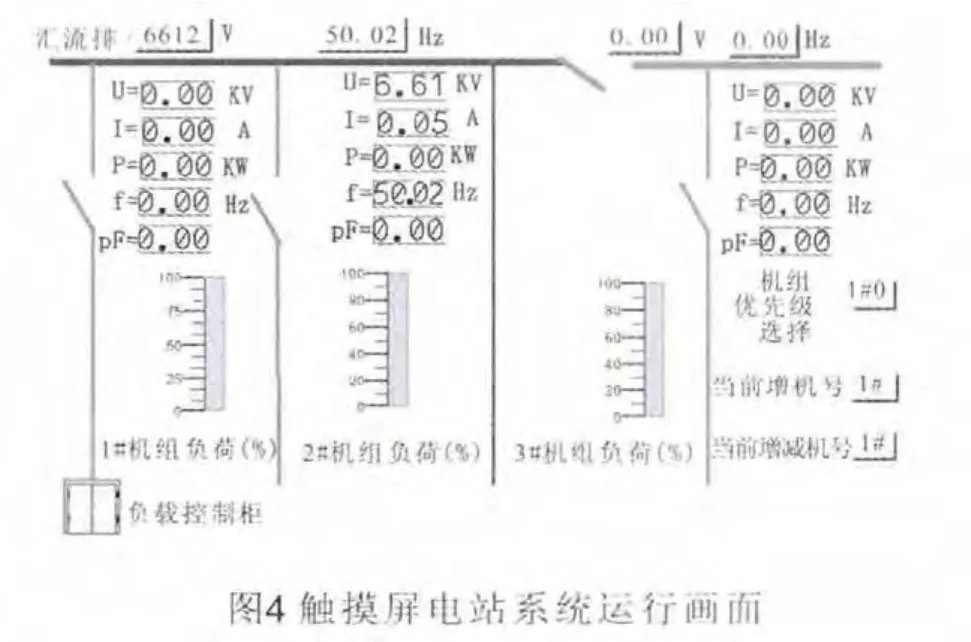

3.2 HMI设备触摸屏组态

触摸屏作用是把电站的运行数据,参数和状态可视化,直接化和形象化,增强人机交互的友好度,减小对电站的误操作的可能性,使整个电站运行一体化[2,6]。本电站选用 SoftLink TP300型触摸屏,共组态5个画面,实现要求的全部控制、显示、报警、参数设定及历史记录等功能。如图4所示为触摸屏电站系统运行画面。

3.3 系统组态

组态监控系统把触摸屏与PLC接入ProfiNet中,通过对设备编辑 TCP/IP协议,组成网络,完成整个系统基于ProfiNet的组态。无论触摸屏组态软件还是 TIA Protal V10.5软件都集成TCP/IP通道,故编辑触摸屏和PLC的IP地址即可。

4 结论

本文设计的船舶高压电站监控系统发挥了ProfiNet传递数据流量大,传输速率高的优势,满足了各核心控制器PLC间的高度实时通讯,实现了船舶高压电站监控系统的可靠运行。同时对今后的船舶电站监控系统应用这一新技术提供一定的借鉴。

[1]王家雷. 船舶高压电站功率管理系统的设计与管理(硕士学位论文)[D]. 大连:大连海事大学,2011.

[2]祝彦兵. 船舶高压交流电力系统综合保护研究与设计(硕士学位论文)[D]. 大连:大连海事大学,2012.

[3]熊育悦, 赵哲身. 工业以太网在控制系统中的应用前景[J]. 上海:自动化仪表,2002.

[4]郑卓等. Profibus和 Profinet在工业锅炉监控中的应用[J]. 上海:自动化仪表,2010.

[5]阳宪惠.现场总线技术及其应用[M]. 北京:清华大学出版社,2008.

[6]王仁祥,王小曼. S7-1200PLC编程方法与工程应用[M].北京:中国电力出版社,2011.

[7]吴志良. 船舶电站[M]. 大连:大连海事大学出版社,2012.