超深覆土盾构穿越硬塑黏性土及砂性土层的施工技术研究

2014-09-20

上海市基础工程集团有限公司 上海 200002

1 工程概况

上海轨道交通12号线26标段土建工程复兴岛站—利津路站区间工程,为上海市的重大工程项目,受到黄浦江两岸的上海港煤炭装卸公司朱家门煤炭装卸码头桩基及沪东船厂厂区内相关建(构)筑物桩基基础的限制,为避开桩基基础,隧道设计轴线只能向深层发展,区间隧道最大纵坡达30‰,最大顶埋深达35 m。由于隧道轴线的加深,隧道穿越的土层较复杂,在⑥层暗绿色黏土、⑦1层砂质粉土、⑦2层粉细砂中推进施工距离长达约1 000 m,其顶板标高-24.10~-36.16 m,在如此复杂的工程地质和水文地质条件下进行盾构法施工在上海地区还是首例。

2 盾构穿越硬塑黏土层土体改良技术[1,2]

2.1 盾构穿越⑥层土主要难点

⑥层土土体密实、强度高,盾构机在该土层掘进施工时,当刀盘刀具插入土层进行切削时,往往会产生刀盘扭矩过高的情况。对于刀盘扭矩过高的情况,我们通常采用刀盘加水的方式进行土体改良。

但在⑥层土内进行常规的刀盘加水方式进行改良时,效果不佳,出现如下状况:

(a)⑥层土强度高,不易搅拌均匀,形成块状土体在土仓内转动,引起盾构土压力波动大、螺旋机转速不稳定、不恒速等连锁反应,造成螺旋机出土量不一、不能连续出土,出土较多时,土体结成硬块会引起皮带机打滑,来不及出土。

(b)⑥层土一般深度较大,盾构机进入⑥层土后,隧道埋深约26 m,此时的外部土体对土仓的压力也较大,为0.40~0.45 MPa。刀盘面板表面的注水孔受到外部压力后,导致盾构机加泥加水系统的输出流量受到限制,无法达到设定流量值,实际加水量不能有效地起到拌和、改良⑥层土的作用。

(c)⑥层土的土体性质非常黏、硬,加之外部的土体压力较大,容易形成泥饼黏附在刀盘注水孔上,将注水孔堵住,在进行刀盘加水操作时,加泥加水泵可能并没有工作,长此以往,容易导致设备发生故障。

2.2 施工方法

2.2.1 选择加泥加水泵

盾构机加泥加水系统一般选择挤压泵或柱塞泵作为加泥加水泵。盾构机原装挤压泵性能参数流量为2 L/min,压力1.5 MPa,功率5.5 kW。

由于盾构机覆土较深,外部土体压力较大,挤压泵本身压力小,经过管路的压力损失,水流到达刀盘表面时已没有足够压力冲破土层,压力及流量均无法达到设定要求。而柱塞泵可选择挡位较多,施工参数选择丰富,可根据不同土质情况进行调整。

调整后的柱塞泵型号为BW-250,性能参数见表1。

通过对2 种泵的性能参数比较,柱塞泵各项指标均优于挤压泵。所以在⑥层土内盾构推进时,加泥加水泵应优先采用柱塞泵。

表1 BW-250型泥浆泵性能参数

2.2.2 选择盾构推进模式

土压平衡式盾构机施工操作时,对于土压平衡的方式一般分为2 类:自动土压平衡和手动土压平衡。常规操作时,较常选择自动土压模式,即对土压力目标值进行设定后,盾构司机在进行盾构推进系统操作时只需控制推进速度,螺旋机会根据土压力设定值及盾构司机所控制的推进速度自动调整螺旋机转速,使螺旋机转速与推进速度相匹配,达到土压平衡的目的。

在自动土压平衡的模式下,由于盾构机自身设定的土压力目标值可在设定土压力值的上下限内浮动,上下限值一般为±0.02 MPa,所以在该模式下土压力始终处于波动的状态,最大幅度可能达到0.04 MPa。盾构机螺旋机为达到土压平衡,一直持续调整其转速,转速时高时低,尤其是在⑥层土内推进的情况下,会造成螺旋机的出土量不连续、不均匀,从而引起皮带机的打滑。

故盾构机在⑥层土内推进施工时,应采用手动土压平衡模式。在手动土压平衡模式下,盾构司机可以通过调节螺旋机转速、推进速度达到“六个恒定”,即推进速度、刀盘进土量、螺旋机转速、刀盘正面土压、螺旋机出土量、皮带机上土量均处于相对恒定的状态。可以有效解决皮带机打滑的问题。

2.2.3 刀盘加水操作方式

以往在淤泥质黏土地层中进行刀盘加水操作时,施工人员养成习惯:当刀盘扭矩上升至60%时,即进行刀盘加水的操作,经加水扭矩下降后,立即停止。由于淤泥质黏土土质良好,含水量相对较大,上述操作方式仍旧能够满足均匀拌和土仓内土体的要求,但盾构机在⑥层土内推进施工时若仍采用该操作方式,会引发以下一系列问题。

⑥层土含水量低、土质硬、强度高,如只在刀盘扭矩高时进行加水、刀盘扭矩低时停止加水,所拌和的土体仅为刀盘进土口前一段土体,其后一段土体并未被有效拌和。未经拌和的土体进入刀盘后,仍会引起刀盘扭矩的升高。如此反复循环,正面土体时硬时软,会引起土压力的波动,土仓内的土体其实并未被有效地置换,没有起到改良头部土体的作用(图1)。

所以在⑥层土内盾构推进时,应确立正确的加水方法,即盾构推进时应保持刀盘持续加水,扭矩出现下降后可适当控制加水流量,当土仓内土体完全置换后,就可以通过调节推进速度和增减加水流量寻找推进速度和加水流量的平衡点。

图1 刀盘间断加水时土仓内土体状态

2.2.4 提高刀盘转速

在淤泥质黏土中进行盾构推进时,刀盘转速一般默认设置为0.8 r/min,即可满足切削、拌和土体的要求。在⑥层土内进行盾构推进时,应将刀盘转速提升至最高挡位1.51 r/min,作为刀盘加水操作方法的辅助措施,协助将土体充分搅拌均匀。

2.3 应用效果

通过对⑥层硬塑黏土层物理力学性质进行分析,围绕着将推进速度、刀盘加水流量、螺旋机转数、正面土压力等施工参数保持相对恒定的目标,制定了一系列土体改良方法:

(a)选择柱塞泵作为加泥加水泵;

(b)选择手动土压平衡模式作为盾构推进模式;

(c)采用合理的刀盘加水方式寻找推进速度和加水流量的平衡点;

(d)将刀盘升至最高转速,提高切削、拌和土体能力。

通过一系列土体改良措施的应用,盾构机在⑥层硬塑黏土层内推进施工的主要难点得到有效的解决:

(a)刀盘的扭矩得到有效控制;

(b)螺旋机可以做到出土量稳定,皮带机不再出现打滑的现象。

3 盾构穿越砂性土层施工技术

3.1 盾构穿越⑦1、⑦2层砂性土层主要难点

(a)根据上海地区地质情况,⑥层土通常作为为⑦1、⑦2层土的隔水顶板,这也表示盾构机底部逐步进入⑦层土的同时,盾构机正面土体处于上硬下软交界面的状态,上半部为硬土层、下半部为砂性土,对施工参数的设定造成一定困难。如若施工参数设定不当,极易引起盾构机姿态的逐渐恶化,造成盾构机磕头、超挖、盾构机坡度与管片坡度夹角大、盾构机与管片不同心等情况。

盾构机姿态恶化过程主要有以下3 种工况。

工况一:正常状态下,盾构机坡度、中心及管片坡度、中心均与设计轴线相吻合(图2);

工况二:盾构机底部出现砂性土后,盾构机易发生磕头、超挖的现象,造成盾构机整体下沉,由于盾尾的下沉导致成型隧道管片也一起低于设计轴线(图3);

图2 盾构姿态恶化状态一

图3 盾构姿态恶化状态二

工况三:为避免盾构机磕头,盾构机下部千斤顶设定油压远大于上部千斤顶设定油压,盾构机切口抬起,导致盾构机坡度与管片坡度不一致,形成夹角(图4)。

图4 盾构姿态恶化状态三

(b)盾构机进入⑦层土后,隧道埋深普遍达到30~36 m,盾构机的总推力将随着覆土深度的变大逐渐增大,远远超过一般覆土深度盾构推进施工的总推力,这也就表示盾构推进时每块管片侧面所受到千斤顶的推力也大大超过常规的施工。

综合上述2 种情况分析,盾构机在⑦1、⑦2层土内推进施工时面临的是盾构机姿态控制困难及盾构机总推力极大的综合状况,若不预先采取相关施工措施进行预防,会引发以下问题。

(a)隧道管片在盾构机姿态不佳的情况下承受较大的总推力,由于环面与千斤顶受力方向非垂直且夹角较大,环面整体的受力不均匀,引起管片受力的应力集中,导致管片大面积碎裂。

(b)盾构机长期的姿态不佳会致使管片与盾尾之间的间隙过小,长时间的无间隙可能造成盾尾刷失去弹性,发生损坏,无法起到封堵盾尾的作用。⑦1、⑦2层为承压含水层,施工中本就存在涌水涌沙的施工风险,盾尾刷的损坏更会增大施工风险。

3.2 砂性土层盾构姿态控制方法

在砂性土内控制盾构姿态应从2 个方面进行调整:第一,通过合理设定正面土压力稳住盾构机姿态;第二,通过二次注浆及贴片等方式调整管片姿态。

3.2.1 正面土压力的合理设定

当盾构机在上硬下软的地层中推进施工时,建立有效的土压平衡,确保盾构机头部稳定,是控制盾构机姿态的根本。施工中土压力设定应遵循“计算理论值,调整实际值”的原则,进行土压平衡的控制。

盾构机在⑦1、⑦2层砂性土层内施工时,盾构机顶部为⑥层硬土层,地层变形受到⑥层土的隔断,沉降监测数据反映相对滞后,无法提供有效的参考,所以判定土压力设定是否合适应以出土量的计算为准。

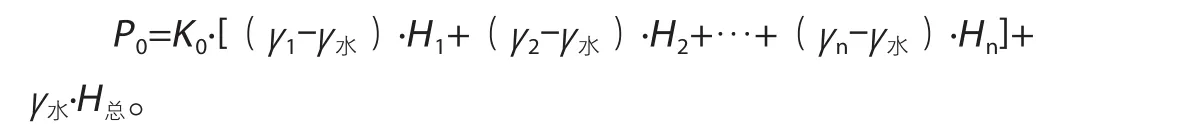

(a)理论土压力的计算,以盾构机刀盘中心位置作为理论土压力计算点,施工前根据地质勘探资料提供的盾构施工区域上部各层土体的性质及厚度,对盾构施工理论土压力进行计算。根据土压力计算原则,刀盘中心位于黏土层采用水土合算,刀盘中心位于砂性土采用水土分算 。

盾构刀盘中心位于⑥层土,采用水土合算公式:

盾构刀盘中心位于⑦1、⑦2层土,采用水土分算公式:

(b)土压力调整方法,首先计算出土量。利用门式起重机对每斗泥的满箱质量及空箱质量进行称重,计算每推进一环实际出土的质量,并换算成方量,得到每环实际出土量,与理论出土量进行比较,判断是否超挖、欠挖。

其次要做好螺旋机转速记录。通过盾构监控系统记录盾构机每推进一环的螺旋机实际转数并进行比较,推断每一环出土量是否合理。在土压力保持不变的情况下,理论上螺旋机转速应保持不变,如发生某一环转速变化幅度较大,应及时分析原因并确定是否需要调整土压力。

3.2.2 二次环箍注浆

利用隧道管片注浆孔进行壁后环箍注浆,通过凝固后的浆液将管片托出,保持管片坡度。二次注浆可采用单液水泥浆液,为避免浆液窜入盾尾损坏盾尾刷,待管片脱出盾尾10 环后方可进行二次环箍注浆施工,每推进10 环打设1 道环箍,每环注浆量约1 m3(图5)。

图5 二次环箍注浆示意

3.2.3 贴片材料优化

通常采用在管片上粘贴不同厚度石棉橡胶板的方法在管片环面上形成楔形,达到调整管片坡度的目的。在普通覆土深度中进行盾构推进,盾构总推力一般在15 000~20 000 kN,石棉橡胶板的压缩量一般为25%~30%;当隧道覆土深度大于25 m时,盾构总推力普遍大于30 000 kN,石棉橡胶板的压缩量达到80%~90%,基本失去了纠偏效果。

所以在超深覆土下施工时,应选用橡胶纤维板作为贴片材料,橡胶纤维板在加工时已经过压缩,在总推力较大的影响下,压缩量基本为零,满足调整管片坡度的要求。

3.3 砂性土内盾构机总推力控制方法

3.3.1 使用超挖刀

盾构机超深覆土施工时,壳体上半部的侧摩阻力远大于下半部的侧摩阻力,所以开启盾构机上半周9点~3点位置超挖刀,超挖量定为80 mm,盾构机上半周实际开挖半径为3.25 m,通过超挖刀刮松盾壳上半部的土体,降低钢板与土体间的摩擦因数,以减小侧摩阻力。随着超挖刀使用时间变长,总推力的减小量可逐步稳定在约5 000 kN(图6)。

图6 使用超挖刀示意

3.3.2 盾构机壳体减摩注浆

盾构机支承环位置1点、5点、8点、11点4 个方向设置壳体外注入孔,通过外注入孔向外压注膨润土浆液,使膨润土浆液在盾构机壳体表面形成一层泥膜(图7)。

图7 盾构机壳体减摩注浆示意

膨润土是一种以蒙脱石矿物为主要成分的黏性土,与一般黏土相比,它水化能力强,膨胀性大,分散性高。膨润土浆液一般在盾构机施工中用于疏通、润滑同步注浆管路,防止管路堵塞。所以其在盾构机壳体表面形成泥膜后,可以作为壳体钢板与外部土体的隔离物,起到降低摩擦因数的作用,减小侧摩阻力。

膨润土浆液配比为每拌桶(1.6 m3)的土掺加量为250 kg。拌制膨润土土浆应先加水,后加入膨润土;新制膨润土土浆需存放一段时间,经充分水化溶胀后方能使用;浆桶内的膨润土土浆应经常搅动,避免沉淀或离析。

膨润土土浆应对其泥浆相对密度进行控制,适当的相对密度有利于浆液在盾构机壳体表面形成有效的泥膜,膨润土土浆液相对密度一般控制在1.04~1.06。

膨润土浆液施工中,为确保膨润土浆液充分打入土体内并在盾构机表面形成泥膜,注浆压力以外部土压力为参考值,在超深覆土的工况条件下,以0.5 MPa作为控制指标。注浆量为每环压注膨润土浆约1.2 m3,压注6 环后,理论上可在盾构机壳体表面形成一道厚5 cm的泥膜。注浆时,盾构机切口环外周4 个注入孔相互切换压注,4 个孔的压注量应相对均匀,可根据注浆压力进行调节。通过盾构壳体减摩注浆,盾构总推力减小1 000~2 000 kN。

3.4 应用效果

针对砂性土层内盾构机姿态不佳的问题,通过调整盾构机姿态和调整管片姿态2 个方面进行解决:

(a)通过理论计算、出土量计算、螺旋机转速统计等方式合理设定正面土压力,确保盾构机在砂性土体内头部稳定;

(b)通过优化管片贴片材料,确保管片纠偏效果,改善管片的受力状态。

针对砂性土层内盾构机总推力过大的问题,通过使用超挖刀、盾壳减阻注浆等方式,减小盾构总推力至约30 000 kN,使盾构机具备足够的纠偏能力。

4 结语

针对盾构机穿越⑥层硬塑黏土层时刀盘扭矩持续过高的施工困难,通过优化加泥加水系统、合理设定盾构推进模式、优化刀盘加水操作方式、调整刀盘转速等措施,改变了过去简单粗放的操作方式,通过结合螺旋机转速、推进速度等“六个恒定”的理论依据,使施工操作方法更加精细化,有效解决了盾构推进中刀盘扭矩过大的问题。针对盾构机穿越砂性土层时所面对盾构姿态不佳、总推力过大的问题,形成一套砂性土承压含水层盾构推进施工措施,可有效控制盾构姿态及管片状态,确保施工质量。