大型悬空球壳网架安装技术

2014-09-20

江苏南通六建建设集团有限公司 如皋 226500

大庆石油科技博物馆入口大厅上部为悬空球形影(录)像厅(图1),采用悬空球壳网架结构,气势宏伟。

图1 悬空球形影(录)像厅

我们根据悬空球壳网架结构特点,并考虑到施工现场空间狭小、吊车无法利用、现场搭设脚手架施工难度大、质量安全不易保证等困难,经过反复研究,研制了一种地面拼装与高空拼装累积提升相结合的安装工艺。实践结果表明,地面拼装与高空拼装累积提升相结合安装技术应用于悬空球壳网架安装,安全可靠,经济合理。

1 工程概况

大庆石油科技博物馆入口大厅上方有一能容纳逾100 人的悬空球壳网架影(录)像厅,由上、下2 个半球壳网架组成,Φ13 964 mm,固定于建筑中间预应力钢结构平台梁上。网架钢管规格为Φ60 mm×3.5 mm、Φ114 mm×4 mm,材质为Q235钢,螺栓球规格为WS100~WS180,材质为45#钢,球壳网架的立面如图2所示。

图2 影(录)像厅球壳网架结构立面

2 安装方案选择

由于中间平台梁及顶部钢管桁架屋面的影响,球壳网架无法采用地面拼装起重机械整体吊装的安装方法,若采用整体高空拼装则需搭设高度为25 m的脚手架,且由于是球体结构,脚手架搭拆难度大,施工精度和安全不易保证。经技术研究决定[1,2]:先将悬空球壳网架下半部在地面拼装后借助固定于预应力钢梁上的手拉葫芦整体提升安装;在中间钢梁平台定位焊接安装后,作为球壳网架上半部拼装的操作平台,由操作人员站立在中间钢梁平台上进行球壳网架的上半部拼装,每拼装完一圈,再利用固定于上部屋面钢桁架中心的手拉葫芦进行累积提升,直至完成球壳网架的全部安装。

上、下半球壳网架质量分别为1.98 t和1.95 t,经计算,采用100 kN手拉葫芦进行提升吊装,安全系数大于5,对手拉葫芦悬吊点处的预应力钢梁和屋面钢桁架进行受力和挠度变形验算,承载力满足要求,预应力钢梁中心的挠度变形为3 mm,屋面钢桁架中心的挠度变形为2 mm,结构安全。

3 施工防护与作业平台搭设

3.1 防护栏杆

施工前,首先需在预应力钢梁上焊接防护栏杆,此栏杆作为行走扶手和焊接作业时安全绳的悬挂点。

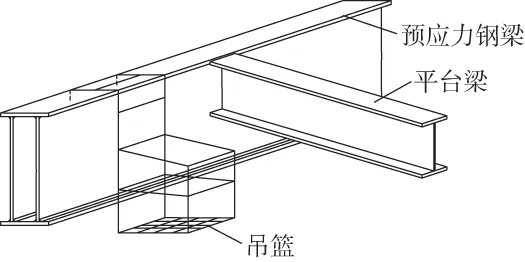

3.2 吊篮

在进行下半球壳支座固定焊接作业时,需要用吊篮作为操作人员作业的平台,吊篮的使用如图3所示。

图3 吊篮使用示意

3.3 施工平台

在提升下半球壳后,安装上半球壳前,需在中间钢结构平台梁上满铺钢跳板,以此作为上半球壳高空拼装的操作平台。要求钢跳板与平台梁要绑扎牢固,不得出现探头跳的情况。

4 安装方法[1-3]

4.1 安装顺序

下半球壳地面拼装→支座定位→下半球壳安装→搭设施工平台→上半球壳高空拼装累积提升

4.2 下半球壳地面拼装

下半球壳的拼装位置为球壳安装位置的正下方的地面上。

拼装顺序由中心向外圈逐圈拼装。每圈拼装结束后,即将该圈所有杆件拧紧,不拧紧不得进行下圈杆件的安装。在头3 圈拼装结束后,必须将网架垫平,垫点位置为球节点处,垫料优先选用木料,垫点布置为沿着环形方向均匀设置6 点,在网架垫平后方可再进行下圈杆件的拼装作业。

4.3 支座定位

下半球壳起吊前,需先进行支座的定位作业。由于上、下半球壳的支座位置在水平投影方向重合,故可在平台梁上先将上半球壳支座定位,然后用上半球壳支座位置定位下半球壳支座位置。

支座的定位以钢梁G2-B上翼缘面上的弧形梁圆心点为控制点,将全站仪支在该圆心控制点上,以钢梁G2-B轴线为控制线,通过旋转角度和测量圆心到支座中心的距离可进行上支座的定位,然后根据此定位点用线坠及钢尺即可确定下半球壳支座的位置。

4.4 下半球壳安装

下半球壳支座定位后,先将下半球壳支座焊接到平台梁上。根据下半球壳的质量(1.95 t)及安装高度(距地面约17 m),故须在平台梁圆心控制点处悬挂相连的2 个链长12 m的100 kN手拉葫芦,如图4所示。

通过手拉葫芦的两次提升将下半球壳起吊就位,网架绑扎点为4 点,绑扎位置为球节点处,且均匀布置在第4圈球节点上。

4.5 上半球壳高空拼装累积提升

上半球壳的拼装顺序同下半球壳,也是从中心点开始逐圈拼装,但是自上而下进行,即将1 个100 kN手拉葫芦固定于其上钢管桁架屋面的中心圆盘上,每拼装完一圈后,用手拉葫芦将网架提升一定高度,再继续拼装下一圈杆件,以确保操作人员始终站在平台梁处的施工平台上进行网架拼装作业。网架绑扎点亦为4 点,绑扎位置为球节点处,均匀布置在第4圈球节点上。其拼装如图5、图6所示。

图4 下半球壳吊装示意

图5 上半球壳拼装示意

图6 上半球壳拼装施工场景

4.6 网架安装精度控制

该网架为螺栓球球壳网架,为了控制球节点空间坐标、标高,首先必须控制球、杆的制作精度。因为在制作螺栓球时,其上所钻螺栓孔的位置、角度已经将杆件拼装后的空间位置确定了,而杆件的长度加工精度则直接影响着螺栓球的空间坐标,所以控制球、杆的加工制作精度是控制球节点空间坐标、保证网架安装精度的关键措施。

5 结语

在悬空球壳网架安装中,我们打破常规,创新地采用地面拼装与高空拼装累积提升相结合的施工工艺,只需使用小型设备,就可完成悬空球壳网架的安装,解决了悬空球壳网架安装中空间狭小、现场吊车无法利用、现场搭设脚手架高空整体拼装施工难度大、质量安全不易保证等技术难题。

本次悬空球壳网架从进场开始,到安装结束,仅用11 个工作日,与搭设脚手架高空整体拼装相比,降低施工难度,加快施工速度,安装工期提前8 d,保证了安装精度和安全,节省脚手架钢管租赁费和搭拆费,取得直接经济效益约2 万元。