筒架与筒架交替支撑式液压爬升整体钢平台模架设计计算分析

2014-09-20王小安梁颖元黄国华

王小安 梁颖元 李 阳 黄国华

1. 上海建工集团股份有限公司 上海 200080,2. 上海建工一建集团有限公司 上海 200120

0 引言

在高层混凝土结构施工中采用先进的模板技术,对提高工程质量、加快施工进度、降低建造成本大有益处。目前比较常用的模架装备为滑模与爬模。但随着建造高度的增加,这两类模架装备逐渐暴露出一些固有缺陷[1]。

液压爬升整体钢平台模架装备是上海建工集团为适应高层混凝土结构施工需要而研发出的一套新型模架体系,具有我国自主知识产权。早在20年前,上海建工集团即在东方明珠电视塔的施工中率先采用了一种创新型的内筒外架式整体爬升模架装备。在随后的金茂大厦、上海环球金融中心等地标性建筑的施工中,上海建工集团对这套模架装备进一步创新,研发出一套钢柱支撑式模架装备[2]。有关学者对这2 套模架装备已进行了大量的研究[3-7]。

为了适应更多体型高层混凝土结构的施工,进一步扩展这种模架装备的应用范围,上海建工集团经过创新实践,又提出了一种筒架与筒架交替支撑式液压爬升整体钢平台模架装备[8]。这套模架装备目前已在上海中心大厦核心筒结构的施工中得到了应用。为了保证这套模架装备的安全性与适用性,在这套模架装备投入应用之前,有关研究人员已对其进行了系列研究,其中包括对这套模架装备进行结构分析与设计计算。

本文将以上海中心大厦核心筒结构建造为背景,对筒架与筒架交替支撑式整体钢平台模架进行计算分析。

1 筒架与筒架交替支撑式液压爬升整体钢平台模架的建立

1.1 模架装备建立的背景

上海中心大厦位于陆家嘴金融贸易区,总高度632 m,主楼地下5 层、地上120 层,是1 栋超高层建筑。上海中心大厦的混凝土核心筒结构沿高度方向发生多次变形:在13~21层,核心筒为九宫格形状,如图1(a)所示,在84~101层则变为十字形状,如图1(d)所示。为适应上海中心大厦这种核心筒结构被内隔墙分隔成多个小筒的体型特征,更高效、安全地实现核心筒结构的建造,研发出一套新型的筒架与筒架交替支撑式液压爬升整体钢平台模架装备。

1.2 模架装备的基本组成

筒架与筒架交替支撑式模架装备由5 部分组成,分别为钢平台系统、脚手架系统、支撑系统、动力系统与模板系统,如图2所示。

钢平台系统处于整个模板体系的顶部,由钢梁框架、盖板、格栅板、围挡板等单元组成,作为材料周转堆场,提供顶部操作空间。

图1 上海中心大厦核心筒变形

图2 筒架与筒架交替支撑式模架装备剖面示意

脚手架系统悬挂在钢平台系统的下方,按照其与核心筒结构的相对位置分为内侧脚手架与外侧脚手架。脚手架系统的吊架由槽钢、钢管组成,通过铺设走道板、在远离核心筒墙体的侧面设置围挡板形成全封闭环境。为满足混凝土施工的立体操作要求,脚手架系统共分为6 层,上3 层是绑扎钢筋、浇筑混凝土的作业层,下3 层是拆模整修作业层。

支撑系统位于核心筒结构的内部,由搁置筒架支撑与爬升筒架支撑组成,二者分别用于正常工作状态及爬升状态。其中搁置筒架支撑由立柱和横梁组成,顶部与钢平台系统相连,底部通过钢牛腿与核心筒结构侧面相连。搁置筒架支撑共分为7 层,其中上6 层(1~6层)兼作脚手架,最下1 层(7 层)为支承钢牛腿所在层。爬升筒架支撑由1 层钢梁组成,支撑牛腿布置在钢梁上,可与核心筒结构侧面相连。

搁置筒架支撑与爬升筒架支撑之间通过动力系统相连。动力系统采用长行程液压油缸。

这套模架装备应用了工具化设计理念,由多系统、多模块拼装组合而成,方便进行部分拆除,故对上海中心大厦这种核心筒结构沿高度形状发生变化的情况具有较强的适应性。

1.3 模架装备施工工作原理

施工过程中模架装备存在2 个典型的工作状态,即正常工作状态与爬升状态。

在正常工作状态中,如图3(a)所示,爬升筒架支撑的钢牛腿与核心筒结构脱离,搁置筒架支撑的钢牛腿与核心筒结构相连。此时,脚手架系统的竖向荷载直接传递给钢平台系统,钢平台系统再将荷载传至搁置筒架支撑,再通过钢牛腿传递给核心筒结构。

在爬升状态中,如图3(b)所示,搁置筒架支撑的钢牛腿与核心筒结构脱离,爬升筒架支撑的钢牛腿与核心筒结构相连。此时,脚手架系统的竖向荷载首先传递给钢平台系统,再通过搁置筒架支撑传递至动力系统,进而传递给爬升筒架支撑,最后通过钢牛腿传递至核心筒结构。

搁置筒架支撑与核心筒结构之间设有附墙滑轮,滑轮可通过强力弹簧顶压填充搁置筒架支撑与核心筒结构之间的间隙,故可传递水平侧向力。

2 计算模型的建立

2.1 受力工况及荷载分析

对应于2 种典型工作状态,模架装备的受力工况分为正常工作工况与爬升工况。

2.1.1 正常工作工况荷载分析

正常工作工况须考虑的荷载包括恒荷载、施工活荷载及风荷载。

图3 模架装备竖向传力途径

各荷载的取值情况如下:

2.1.1.1 恒荷载

(a)钢结构的恒荷载标准值按杆件尺寸及材料密度计算。

(b)钢平台系统铺板自重标准值取0.6 kN/m2;

脚手架系统及搁置筒架支撑系统1~5 层铺设钢板网,自重标准值0.2 kN/m2;6 层铺设厚4 mm钢板(花),自重标准值0.4 kN/m2;7层铺设花纹板自重标准值0.4 kN/m2;内侧防护网自重标准值0.1 kN/m2。

(c)外侧围护彩钢板(含连接件)自重标准值0.15 kN/m2。

(d)长行程液压油缸自重标准值15 kN/台,共36 台;泵站自重标准值15 kN/个,共8 个;钢牛腿自重标准值5 kN/个,共36 个。

(e)电气控制及安全控制室15 kN/个,共1个。

(f)模板体系自重标准值2 100 kN。

(g)外挂脚手架自重荷载作为荷载加在整体模型上,其标准值为850 kN。

(h)布料机自重标准值110 kN/台,共2台。

2.1.1.2 施工活荷载

(a)施工人员荷载标准值:0.75×200=150 kN。

(b)堆载主要考虑钢筋,钢筋自重标准值取1 500 kN。

2.1.1.3 风荷载

出于施工安全的考虑,当风力在8 级(含8 级)以下时,模架装备上可进行正常施工作业;超过8 级应停止施工。正常工作工况中风荷载偏于安全地按12 级风取。风速取为v=41.5 m/s,基本风压为:w0=v2/1 600≈1.08 kN/m2。风荷载标准值的取值可按照《建筑结构荷载规范》GB 50009—2012[9]的有关规定进行。

2.1.2 爬升工况荷载分析

爬升工况须考虑的荷载包括恒荷载以及少量的操作人员荷载,不包括模板荷载和钢筋堆载。

2.1.2.1 恒荷载

(a)~(k)与正常工作工况相同。

2.1.2.2 施工活荷载

(a)电焊机1.5 kN/台,共20 台。

(b)操作人员活荷载:0.75×30=22.5 kN。

2.1.2.3 风荷载

出于施工安全的考虑,模架装备爬升需在6 级以下风力下进行;当风力达到6 级以上时,模架装备应停止顶升。爬升工况中风荷载偏于安全地按照8 级风取。风速取为v=20.7 m/s,基本风压为:w0=v2/1 600≈0.27 kN/m2。此基本风压小于《建筑结构荷载规范》GB 50009—2012[9]规定的50年一遇(10 m高处)的基本风压,故根据以往经验对基本风压进行适当调整,取w0=0.54 kN/m2。

2.2 有限元计算模型的建立

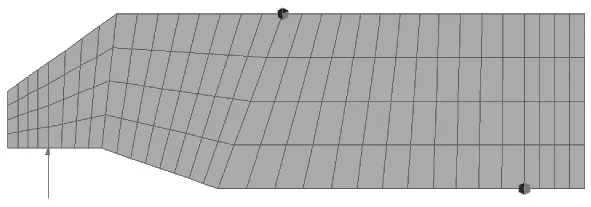

基于有限元软件Midas Gen建立筒架与筒架交替支撑式整体钢平台模架的计算模型。

模架装备须随核心筒结构形状的变化(图1)相应变形调整。故针对每次变形后的模架装备均应建立有限元计算模型进行分析。但受篇幅限制,本文仅针对变形前(13~21层)及第3次变形后(81~101层)的模架装备进行计算分析。针对这2 种体型分别建立有限元计算模型,见图4(a)、图4(b)。

图4 模架装备有限元计算模型示意

有限元模型包含了模架装备的主要受力部件,对部分次要的部件进行了简化处理。有限元模型包括:钢平台系统主要受力杆件、搁置筒架支撑主要受力杆件、爬升筒架支撑主要受力杆件、内侧脚手架的主要受力杆件、动力系统主要受力部件。外侧脚手架、钢平台的铺板及围挡板、脚手架系统的铺板及围挡板等次要部件均不包含于有限元计算模型中,这部分结构的自重及所承受的施工活荷载、风荷载等均处理为作用力施加在计算模型上。

计算模型中,模架装备主体结构梁、柱构件均采用梁单元模拟,但内侧脚手架吊挂体系竖向杆件主要用于悬挂走道板及防护网架,其轴向承压能力相比于柱而言可忽略不计,故在模型中只考虑其轴向受拉能力,采用索单元模拟。

计算模型在正常工作工况与爬升工况中具有不同的边界约束条件。正常工作工况中,爬升筒架支撑释放约束,搁置筒架支撑底部钢牛腿位置处设置约束。爬升工况中,爬升筒架支撑钢牛腿位置处设置约束,搁置筒架支撑释放约束。搁置筒架支撑、爬升筒架支撑与核心筒墙体之间的连接简化处理为铰接。在搁置筒架支撑上设置有附墙导轮的位置处,设置侧向弹簧约束,根据试验结果并考虑土建施工误差,刚度取k=25 000 kN/m。计算模型中梁与柱单元之间、梁与梁单元之间、梁与壳单元之间根据实际节点刚度采用刚接、铰接或半刚性连接。

3 整体模型计算结果及分析

3.1 基本设计原则

考虑到模架装备长期服役,在施工过程中历经多次变形、多次拆分,为充分保证其可靠性,在设计验算时采用的基本控制原则为:

(a)由于搁置筒架支撑立柱是重要的支撑结构,设计中应保证其稳定性,控制其应力比不大于0.8;

(b)整个模架结构存在多处悬挑,控制其挠度变形不超过40 mm。

3.2 变形前模型计算结果及分析

正常工作状态中搁置筒架支撑共设32 只牛腿固定在核心筒结构上,爬升状态中共设36 只液压油缸共同顶升模架装备。

3.2.1 正常工作工况

应力比计算结果如图5所示。除个别杆件应力比超过0.7以外(最大应力比为0.787,发生在2 根立柱之间的连接小梁处),多数杆件应力比均控制在0.6以内,满足要求。

模架结构竖向变形如图6所示,最大竖向变形发生在悬挑长度较大的4 个角点处,最大值约为34.8 mm。钢平台系统中间部分最大竖向变形发生在其中间部位,约为17.7 mm。

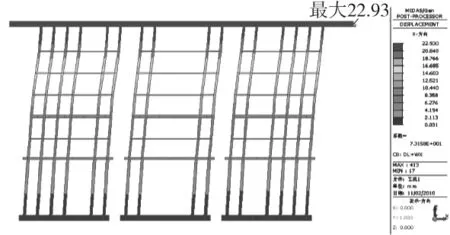

模架结构2 个方向的水平位移分别如图7、图8所示,最大变形值约24.3 mm。可见,模架结构整体性较好,侧向变形比较均匀。

3.2.2 爬升工况

图5 正常工作工况承重结构应力比

图6 正常工作工况钢平台竖向变形(单位:mm)

图7 正常工作工况X方向水平位移(单位:mm)

图8 正常工作工况Y方向水平位移(单位:mm)

爬升工况中,模架结构恒载总计10 483 kN(除此之外尚有少量设备、操作人员等活荷载,约50 kN)。单个油缸最大载荷为450 kN,总载荷能力为450×36=16 200 kN>10 483 kN,满足爬升过程的能力要求。

按各油缸有效载荷一致、顶升过程各油缸相对位移差控制在5 mm以内的原则,经分析统计出各油缸在恒载作用下的顶升力,见表1。可见油缸最大顶升力为337 kN,故爬升工况中油缸顶升能力满足要求。

表1 各油缸顶升力N

应力比计算结果如图9所示。除个别杆件应力比超过0.6以外(最大应力比为0.654,发生在最上层角部的立柱处),多数杆件应力比均控制在0.6以内,满足要求。

模架结构竖向变形如图10所示,最大竖向变形发生在悬挑长度较大的4 个角点处,约为26.4 mm。钢平台系统中间部分最大竖向变形发生在其中间部位,约为12.1 mm。

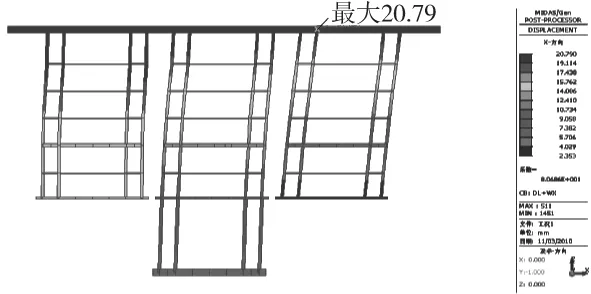

两方向水平位移如图11、图12所示,最大变形值约16.7 mm。施工过程中当风力超过6 级时即停止顶升,实际变形值将小于计算值,故模架结构具备足够的安全储备。

图9 爬升工况承重结构应力比

图10 爬升工况钢平台竖向变形(单位:mm)

图11 爬升工况X方向水平位移(单位:mm)

图12 爬升工况Y方向水平位移(单位:mm)

3.3 变形后模型计算结果及分析

正常工作状态中搁置筒架支撑共设24 只牛腿固定在核心筒结构上,爬升状态中共设24 只液压油缸共同顶升模架装备。

3.3.1 正常工作工况

应力比计算结果如图13所示。多数杆件应力比均控制在0.7以内,立柱的应力比最大为0.774,发生在最上1 层角部的立柱处。模架变形后,有7 根连接立柱的小梁应力比超过1.0,故建议在变形后加固这些小梁。

竖向变形如图14所示,最大竖向变形发生某2 个悬挑角点处,约为35.1 mm。相比变形前模型的计算结果,最大竖向变形有所减小,原因在于变形较大的4 个角点已被拆除。钢平台系统中间部分的最大竖向变形发生在其中间部位,约为12.25 mm。

图13 正常工作工况承重结构应力比

图14 正常工作工况钢平台竖向变形(单位:mm)

两方向水平位移如图15、图16所示,最大约为31.7 mm。与变形前的模型计算结果相比,最大位移略有增大,原因在于变形后模架结构抗侧刚度有所减弱。

图15 正常工作工况X方向水平位移(单位:mm)

图16 正常工作工况Y方向水平位移(单位:mm)

3.3.2 爬升工况

爬升工况中,结构恒载总计6 656 kN(除此之外尚有少量设备、操作人员等活荷载,约50 kN)。动力系统的总载荷为450×24=10 800 kN>6 656 kN,爬升能力满足要求。在恒载作用下各油缸顶升力见表2,最大为36 7kN<450 kN,满足要求。

表2 各油缸顶升力N

应力比计算结果如图17所示。除个别杆件应力比超过0.6以外(最大应力比为0.653),多数杆件应力比均控制在0.6以内,满足要求。

图17 爬升工况承重结构应力比

图18 爬升工况钢平台竖向变形(单位:mm)

图19 爬升工况X方向水平位移(单位:mm)

图20 爬升工况Y方向水平位移(单位:mm)

模架结构竖向变形如图18所示,最大竖向变形发生在2 个悬挑角点处,约为19.71 mm。此值相比变形前的模型计算结果有所减小。钢平台系统中间部分最大竖向变形发生在其中间部位,约为9.2 mm。

两方向水平位移如图19、图20所示,最大约为20.8 mm。与变形前的模架计算结果相比,位移略有增大。

3.4 各工况下的施工要求

为保证模架结构的实际受力状态与计算分析时的假定保持一致,须在施工时注意以下问题:

(a)正常工作状态下,应严格控制模架结构上的施工活荷载(钢筋堆载),尤其是悬挑部位和钢平台中间部位不得出现较大堆载,防止出现过大的挠度。

(b)施工时当风力超过8 级时,模架装备上应停止施工作业。

(c)正常工作工况中,风荷载按照12 级风取。故当风力大于12 级时,模架装备应与核心筒结构之间设置临时拉结,通过增加连接点数目与核心筒结构形成整体,依靠核心筒结构抵抗风荷载。

(d)爬升状态下,应严格控制模架结构上的活荷载量值及分布区域,禁止在爬升过程中出现活荷载集中布置的情况,保证液压油缸不超载。

(e)建议模架装备在正式爬升之前先进行预顶升试验,根据试验结果修正爬升时油缸的位移、顶升载荷参数。

(f)严格控制土建施工的误差,如各牛腿的竖向相对高度误差等,避免因误差过大而在模架结构内部产生过大的次内力。

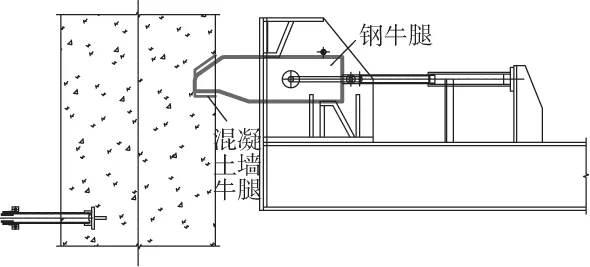

4 关键支承节点受力分析

本节重点分析钢牛腿节点以及混凝土墙体牛腿节点的受力状态。在正常工作状态和爬升状态下,模架装备分别通过搁置筒架支撑、爬升筒架支撑底部的钢牛腿传递竖向力,并最终传递至混凝土墙体牛腿节点,故有必要对这2 个关键支承节点的受力状态进行分析。

图21 模架装备关键支承节点示意

4.1 钢牛腿节点受力分析

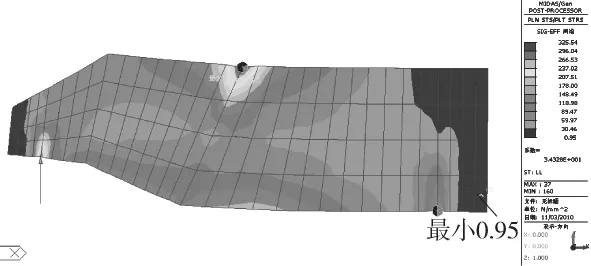

基于有限元软件Midas Gen建立钢牛腿有限元分析模型。钢牛腿节点厚度110 mm,材料为Q390钢材。如图22所示,钢牛腿采用厚板单元模拟,作用荷载偏于安全地取为700 kN(根据整体模型计算结果,钢牛腿所受最大竖向力为647 kN)。

图22 钢牛腿有限元模型

钢牛腿竖向变形计算结果见图23,悬臂端最大竖向变形为1.24 mm。钢牛腿Von Mises应力分布如图24所示,最大为297 MPa。钢牛腿节点的受力与变形均满足要求。

图23 钢牛腿竖向位移(单位:mm)

图24 钢牛腿von Mises应力(单位:MPa)

4.2 混凝土墙体牛腿节点受力分析

此节点构造中,一般通过配置间接钢筋以增强混凝土结构的局部承压能力。由于钢牛腿结构附墙时,混凝土的强度并未达到设计值,故需根据混凝土的实际养护龄期选择合适的强度设计值进行局部承压验算。根据以往经验,当施工标准楼层时,牛腿部位的混凝土已养护7~8 d,混凝土强度等级可达到C30~C40,计算时可按C30取值。当进行特殊楼层(伸臂桁架层)施工时,牛腿部位的混凝土养护龄期为4~5 d,混凝土强度等级可达到C25~C30,计算时可按C25考虑。

5 结语

筒架与筒架交替支撑式整体钢平台模架装备,是适用于高层混凝土结构施工的一种新型模架装备,对建造过程中混凝土结构体型发生变形的情况具有较强的适应性。本文以上海中心大厦核心筒结构施工为背景,对施工中这种新型模架装备的2 种典型体型,分别建立有限元计算模型,并在正常工作工况及爬升工况下对其受力性能分别进行了分析。

本文主要得到了以下结论:

(a)在整个建造过程中模架结构的受力与变形均满足要求,安全可靠。

(b)模架装备重要支承节点(包括搁置筒架支撑与爬升筒架支撑的钢牛腿、混凝土墙体牛腿节点等)的受力均满足要求。

(c)模架装备在施工时应采取一系列措施,保证模架结构的实际受力状态与计算假定一致。

本文的研究工作为顺利实现上海中心大厦核心筒结构的建造提供了依据,也为同类脚手模板系统的设计计算提供了参考。

鸣谢:本项研究工作得到了上海市科学技术委员会的大力资助,资助课题名称为《上海高大结构建造工艺与装备工程技术研究中心》,编号为12DZ2251500。