整体钢平台模架装备液压同步顶升性能分析

2014-09-20李增辉施雯钰

龚 剑 李增辉 施雯钰 徐 磊

1. 上海建工集团股份有限公司 上海 200080;2. 上海建工一建集团有限公司 上海 200120

0 前言

超高层结构建造领域选用合理、先进的整体脚手模板体系,对施工质量的提升、施工周期的缩短以及高空施工安全性的保障具有重要意义。一般常选用大模板、滑模和爬模等体系。大模板体系因安装支模过程需要塔吊辅助,难以适应超高建筑快速施工的要求。滑模体系难以适应当前超高建筑结构平面布置、截面厚度的复杂变化,且其边浇混凝土边提升模板的工艺决定了难以保证混凝土的施工质量,这两类已经很少使用。液压爬模体系能实现模板和脚手的自行爬升,但基于分片设计的方法难以保证施工空间的全封闭性,影响到高空作业的安全性,脚手架和爬架不能承受较大的负荷,其上不能堆放钢筋等荷载,也暴露出许多不足[1]。

为了弥补以上模板脚手体系的诸多不足,上海建工集团在适应超高层建筑施工的整体模板脚手体系方面进行了长期探索。在上海东方明珠电视塔的施工中,根据升板结构工艺研制出一种内筒外架式整体钢平台模板脚手体系。随后在上海金茂大厦、南京紫峰大厦、上海环球金融中心、广州新电视塔等工程施工期间,研发出格构柱支撑式整体钢平台模板脚手体系,满足了当时超高建筑的建造要求[2-5]。

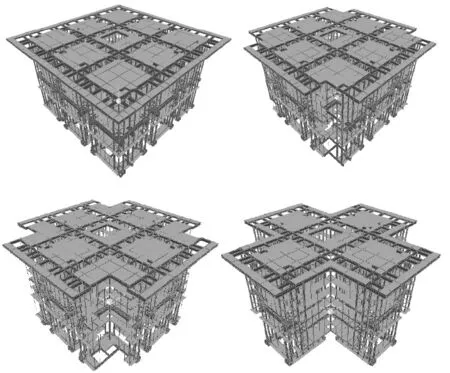

上海中心大厦等工程的出现,对整体模板脚手体系的适应性提出了进一步要求。上海中心大厦总高度632 m,核心筒高度580 m,设备避难层的核心筒墙体内暗埋8 道桁架。核心筒在平面上有3 次较大的变形,经过3 次墙体收分由正方形九宫格变成十字形五宫格。墙体厚度经过5 次墙面收分,腹墙厚度从900 mm变化至500 mm,厚度从1 200 mm变化至500 mm[6]。为此上海建工集团通过技术集成,研发出筒架支撑式液压整体钢平台脚手模板装备用以这一超级工程的施工[7-8]。该装备具有工程针对性强、承载力大、施工作业空间全封闭等优点,并摒弃了以往的机械式动力技术,采用先进的整体顶升液压动力系统,适应了当前绿色建造的时代发展趋势。为保证这套模架装备的安全性与适用性,动力系统的设计及整体同步顶升技术的研究成为本装备成功实施的关键。

1 整体顶升钢平台动力系统设计

本装备由五大系统组成,分别为钢平台系统、脚手架系统、支撑系统、动力系统与模板系统。钢平台位于整个模板脚手体系的最上端,由纵横向受力钢梁框、钢盖板、格栅板、外侧围护网等组成,为施工期间材料、施工设备等的堆放场所。脚手架系统分为外脚手架、内脚手架,脚手架系统共分为6 层,由槽钢、钢管组成。外脚手架悬挂在钢平台的悬挑钢梁下方,位于核心筒外侧。内脚手架位于支撑筒架内部,与外脚手架共同形成一个封闭的作业空间。支撑系统由内外支撑筒架组成,二者分别在正常工作状态及爬升状态受力,将载荷通过支撑牛腿传递到核心筒剪力墙。内外支撑筒架之间采用液压顶升油缸联系,油缸顶升时通过内筒架的支撑受力将外筒架顶升一个行程,油缸回提时外筒架支撑受力,将内筒架回提一个行程,从而完成一次爬升。

动力系统的设计与布置需考虑以下几个方面:

1.1 液压油缸的工作行程

本工程的层高范围在4.2~5.2 m,如液压油缸一次顶升到位,则活塞杆长度就要满足最大的层高要求,并且基于稳定性要求的活塞杆直径也较大,而同时支撑筒架的高度也将较大,势必会影响到整个体系的稳定性,从经济性的角度讲也需有较大投入。本文从满足施工可行性、经济合理性的角度出发,设计了最大行程为3.2 m的液压顶升油缸,通过二次顶升完成1 个层高的爬升,有效降低了筒架支撑的高度,增强了钢平台爬升的结构稳定性,并提高了高空作业的安全性。

装备的总高度相当于4 个标准楼层高度、施工操作层相当于2 个标准楼层高度,能连续顶升2 个标准层高,对钢桁架需整体吊装的楼层来说无需将平台解体,即可满足伸臂桁架层结构施工的要求,提高了施工工效和安全性。

1.2 液压油缸的位置布置

针对核心筒为九宫格平面形状的特点,将钢平台体系分成9 个单元,单元与单元之间通过连系钢梁连接,使其完成同步顶升。中心单元自身不带动力系统,悬挂于周边8 个单元,随周边单元的爬升而爬升。周边4 个单元均布置4 个液压油缸。考虑到核心筒平面收分及承载要求,在4 个角部单元均布置5 个液压油缸,待墙体结构变形后,油缸数量随之调整。每个单元均设置1 个子泵控制站,8 个子泵站由集中控制系统统一控制。

1.3 顶升能力与工作载荷匹配

液压油缸数量的确定基于顶升能力满足最大载荷要求,同时要根据可靠性原则具备足够的顶升能力冗余度,确保个别油缸出现故障时不影响体系的安全,与少支点体系相比具有更高安全性的优势。基于上海中心大厦工程核心筒的3 次平面收分,钢平台体系共有4 个形态。初始状态时设置36 只油缸,油缸额定载荷为45 kN,总载荷能力为16 200 kN;第1次变形后设置32 只油缸,总载荷能力为14 400 kN;第2次变形后设置28 只油缸,总载荷能力为12 600 kN;第3次变形后设置24 只油缸,总载荷能力为10 800 kN。经计算分析,单缸顶升能力与群缸顶升能力均满足载荷要求。

1.4 支撑系统类型

支撑系统是整个顶升钢平台的承重构件。钢平台支撑系统由外筒架支撑系统和内筒架支撑系统2 部分组成。其中内筒架支撑系统位于8 个筒架第6层至第7层之间,由内架牛腿制动装置、承重钢梁组成。内筒架钢梁采用HN600 mm×200 mm型钢组成平面受力框架,作为顶升油缸的底部支承。外筒架支撑位于构架筒最底层,由外架牛腿制动装置、承重钢梁组成,外筒架钢梁采用8 根HN500 mm×200 mm型钢组成平面受力框架。

正常使用状态下,外筒架牛腿作为搁置钢平台的承重构件,顶部钢平台及脚手架系统的荷载主要由边筒支架的型钢柱传递到外架的底部钢梁,再由安装在底部钢梁上的支撑牛腿传递到核心筒混凝土墙上。钢平台顶升过程中,内筒架牛腿作为钢平台的承重构架,油缸顶升力通过4 层刚性圈梁传递给油缸周围的型钢柱子,再通过柱子传递给顶部钢平台,带动外架及外脚手整体提升。依此原理,通过内外筒架牛腿的相互交替受力,完成整个钢平台体系的正常使用和爬升。

支撑牛腿为支撑整个钢平台体系的主要受力构件,是钢平台设计的关键部位。外筒支撑牛腿除要求有足够的承载能力以外,还需要能在钢平台顶升过程中可靠地完成伸缩动作,以达到使内外架交替支承钢平台的目的。由于本工程墙体厚度变化次数较多,墙体厚度变化量大,因此还要求牛腿的舌头有足够的长度并能灵活调整外伸长度。本钢平台体系钢牛腿使用液压系统完成牛腿外伸与收缩动作,油缸行程430 mm,实现了牛腿动作的全自动化,安全可靠,动作时间短。

2 整体顶升钢平台顶升计算分析

2.1 有限元计算模型建立

利用有限元分析软件SAP2000建立液压顶升钢平台模架装备的三维有限元分析模型。

钢平台装备随核心筒平面形状的变化产生3 次空中变形,为真实分析各种形态下的钢平台装备的结构动力特性、液压油缸的顶升力,计算模型建立过程针对每次变形均分别建立有限元模型进行分析,如图1所示。

图1 有限元计算模型三维形状

从系统组成的角度,钢平台装备主要受力结构包括:顶部平台钢结构、支撑筒架、支撑内构架及液压油缸。为保证各受力杆件能简化的单元符合软件单元库的已有的单元类型,将各结构所包含的受力构件分包进行简化,结构梁、柱构件均按2 节点12 自由度Beam单元模拟。液压油缸是联系支撑筒架及和支撑内构架重要构件,但考虑到随着爬升过程其刚度在随时变化,因此将其按3 自由度解耦LINK单元模拟(U1、R2、R3解耦)。各类板材采用Shell单元(壳单元)模拟,外侧脚手架、内侧脚手架、各类铺板及内外围护侧网等均为非受力结构,有限元模型中不予考虑,将其按永久荷载的形式输入。钢平台装备与核心筒之间设置1 道扶墙滚轮联系,采用Spring单元模拟(k=20 kN/mm)。计算模型中Beam单元之间连接形式划分为完全承担弯矩的刚接型、承担部分弯矩的半刚接型、弯矩全部释放的铰接型。Shell与Beam之间的连接为铰接,Shell与Beam之间指定为边缘约束。

荷载有永久荷载、可变荷载及风荷载3 种。永久荷载包括结构自重、非结构性构件自重、液压油缸及泵站、电气控制室、支撑牛腿、布料机、内外脚手架等,可变荷载包括施工堆载、施工活荷载,各荷载均按实际情况输入。

考虑到施工安全性,钢平台装备的操作手册规定爬升需在6 级风力以下进行,当风力超过6 级时,模架装备必须停止爬升。出于安全的角度考虑,爬升工况结构分析时风荷载按8 级风计取。根据风力风级划分原则,取8 级风的风速为高位值v=20.7 m/s,对应的风压为0.27 kPa,此风压小于上海当地10年一遇的基本风压,故根据毗邻的上海环球金融中心工程的经验对风压进行调整,取w0=0.54 kN/m2。

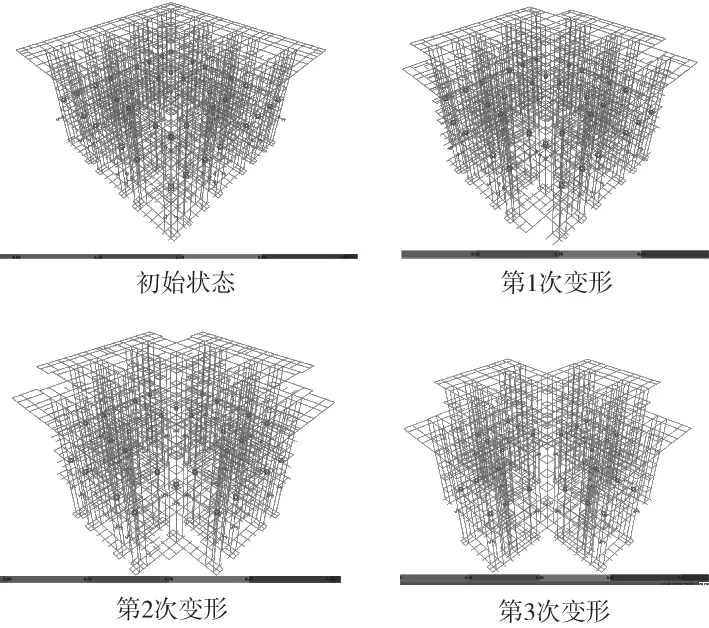

2.2 顶升过程的动力特性分析

对应于2 种典型工作状态,钢平台装备按工作工况划分为正常工作工况与顶升工况。在顶升期间整个装备体系由若干液压油缸支撑,此时侧向稳定性较差,成为影响高空抗阵风能力及操作安全的薄弱环节,设计中必须予以考虑。对于钢平台装备这样的多自由度体系,存在自由度的耦合(kx、ky、kw),将侧向刚度进行量化评判是极其困难的,因此本文根据刚度与自振周期的关系,通过计算结构的自振周期定性评价结构的等效刚度,这样处理尚可考虑等效质量的影响。

自振周期与刚度的关系为:

式中:——等效质量;

——等效刚度。

计算得到钢平台装备同步顶升期间的各阶自振周期,初始形态的前3 阶振型及对应自振周期示于图2。伴随结构核心筒施工高度的增加,钢平台装备将产生3 次空中变形,对其抵抗阵风能力的要求进一步提高,变形后第1阶振型及对应自振周期见图3。钢平台结构前3 阶振型处于平动与扭转的耦合振动状态,自振周期为0.8~0.85 s,钢平台具备足够的抗阵风能力。说明结构具有足够的刚度,不会产生风振,且能保证施工期间不会产生明显的晃动,消除了操作人员的高空恐惧感。

图2 钢平台装备同步顶升期间前3阶振型及自振周期

图3 钢平台装备变形后第1阶振型及自振周期

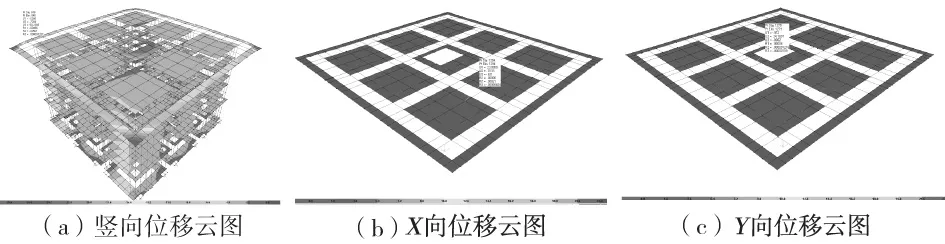

2.3 顶升工况结构受力及变形分析

对各钢平台装备最初形态及各次拆分后的整体结构进行有限元计算分析,应力比计算结果见图4,从计算结果来看各杆件应力比均小于0.7,满足设计要求,说明钢平台结构具有足够的安全储备。

结构竖向变形反应趋势如图5(a)所示,结构最大竖向变形发生在悬挑较大部位,变形最大理论计算值约30 mm。 8 级风荷载作用下钢平台X向、Y向水平位移反应见图5(b)、图5(c),最大水平位移反应为15~20 mm。对钢平台装备变形后形态顶升过程的竖向变形反应均小于40 mm,8 级风荷载作用下的水平位移反应均不大于30 mm。施工过程中当风力超过6 级时将停止爬升,实际变形小于计算值,结构刚度具备足够的安全储备。

图4 钢平台装备同步顶升结构压力比

图5 钢平台装备初始形态同步顶升过程变形情况

2.4 液压油缸顶升力动态分析

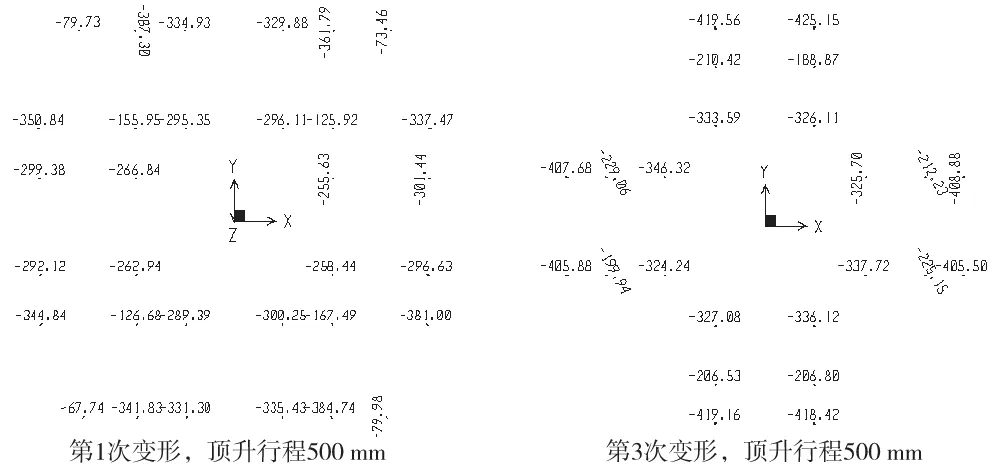

钢平台模架在同步顶升期间,受供油流量误差的影响,各液压油缸的瞬时顶升速度出现一定的差异性,使得钢平台装备成为多自由度的随机性结构,其作用机理相当于多支座非均匀沉陷的连续结构,由此将形成结构内力的重分配。结构内力的重新分配将进一步形成液压油缸顶升力的瞬时变化,成为同步顶升控制技术的难点。为保证液压油缸顶升力不超过额定载荷,本装备设置了溢流装置,当系统压力达到设定值后将自动停止工作,起到保护液压油缸的作用。为保证同步顶升的连续性,对同步顶升期间液压油缸的顶升力进行了基于误差限定与搜索动态分析,基于钢平台装备施工中标准形成为2 250 mm、最大顶升形成为2 750 mm,因此按顶升步距分别为500 mm、1 000 mm、1 500 mm、2 000 mm进行了顶升力的动态计算。各顶升步距的各液压油缸的顶升力示于图6。从图可见,各油缸顶升力分步较为均匀,说明顶升前可通过顶升力调平技术实现均匀化,实现各油缸均匀受力;各油缸中最大顶升力为390 kN,均满足其最大额定载荷450 kN的要求;角部油缸分配的顶升力大于中间油缸,与装备的荷载分步基本一致,说明顶升期间结构的内力重分配趋势较小,不会引起较大的附加内力;随顶升步距的增大,各油缸顶升力没有明显的变化,说明液压油缸的设计布置是成功的,符合结构受力的要求。为保证同步顶升的连续性,施工期间应注意:严格控制施工活荷载,尤其不能出现较大堆载,防止局部油缸超载运行;顶升前进行预顶升,实现顶升力的配平;控制施工误差,支撑牛腿处水平标高相对一致,避免装备结构出现次内力。

图6 钢平台装备初始形态各步距顶升力分布(单位:kN)

对各次变形后钢平台装备顶升时液压油缸的顶升力进行了计算分析,第1次、第3次变形后顶升步距为500 mm,各液压油缸的顶升力分布见图7。从图可见第1次变形后顶升力最大值约为390 kN,第3次变形后顶升力最大值约为420 kN,各油缸顶升力均满足其最大额定载荷450 kN的要求。当顶升步距增大后,随顶升步距的增大,最大油缸顶升力没有明显的变化。

图7 第1、3次变形后顶升步距为500 mm的顶升力分布(单位:kN)

2.5 内构架支撑结构内力分析

在整体同步顶升状态下,所有荷载通过液压油缸将荷载传递给内构架支撑系统,并最终通过支撑钢牛腿传递至混凝土剪力墙,内构架支撑系统成为整个传力途径的关键一环,有必要对这该系统受力性能进行分析。基于SAP2000软件建立内构架支撑系统分析模型,内构架支撑系统钢结构采用Q345钢,受力主梁为HN600mm×200mm×11mm×17 mm型钢,钢构件采用Beam单元模拟,内构架结构主梁、次梁连接成整体。

内构架支撑系统的变形计算结果见图8,跨中最大变形为4 mm。内构架支撑系统的结构应力比分析结果见图9,最大应力比为0.796。内构架支撑系统的受力与变形均满足要求。

图8 内构架支撑系统变形

图9 内构架支撑结构应力比

3 同步顶升实施效果

3.1 保证同步顶升的技术措施

(a)通过PLC控制系统进行实时测量、传输、设定、控制,实现系统各部分的协调动作,保证顶升的同步性。基于PID闭环控制系统理论,将顶升点的压力及位移信号作为受控参数,通过传感器采集信号,将这些信号传输到PLC系统,PLC接受并处理这些信号,当某一受控点有超值的可能时,控制器发出信号让该点的二位二通电磁阀工作,关闭液压油路,从而限制该点的油缸上升或者下降动作;同样当信号反馈表明该点有滞后现象时,控制器发出信号让该点的二位二通电磁阀工作,开启液压油路,让该点的油缸上升或者下降动作。通过各受控点间的精密的动作控制,使整个系统达到同步控制的要求。

(b)顶升期间采用人机交互工作界面进行控制,控制系统界面显示见图10。在每次钢平台顶升前,进行5 cm预顶升,实现顶升力的配平,作为每个油缸初始受力状态的控制基准。顶升期间通过观察工作界面显示的油缸受力、工作行程同步性差异,当出现异常时手动调整个别油缸,实现顶升过程油缸受力的配平。

图10 控制系统界面

3.2 同步顶升实测效果施工

上海中心核心筒钢平台模架装备施工有4 个状态,在爬升过程中均实时全程记录顶升力、位移参数。为便于比较,爬升步距按500 mm、1 000 mm、1 500 mm、2 000 mm考虑。

由于实时监测措施得当、人工干预及时,各液压油缸的最大顶升力均不大于450 kN,不超过额定载荷,满足要求。各油缸间同步性较好,非一致性位移极差不超过5 mm,保证了同步顶升的顺利进行。

将监测数据与理论计算结果进行对比,各阶段的对比结果为:

(a)初始状态:理论计算得到的总荷载为10 950 kN,最大油缸顶升力为390 kN;实际顶升期间总荷载介于11 720~11 830 kN,油缸最大顶升力440 kN。

(b)第1次变形状态:理论计算得到的总荷载为9 760 kN,油缸最大顶升力390 kN;实际顶升期间总荷载介于10 600~10 650 kN,油缸最大顶升力440 kN。

(c)第3次变形状态:理论计算得到的总荷载为9 765 kN,油缸最大顶升力420 kN;实际顶升期间总荷载介于7 470~7 480 kN,油缸最大顶升力440 kN。

从实测记录与理论分析对比可知,二者基本相符,说明理论计算的正确性。实际顶升期间的总载荷大于理论计算结果,这是由于施工堆载超过操作规程的要求,进一步验证控制施工荷载对装备安全使用的极为关键的要素。记录到的总载荷波动于某一区间,是因为油缸的供油系统通过机械机构完成,传感器电信号的记录存在一定滞后效应,造成实际测得数据存在波动。随顶升步距的增大,各油缸顶升力没有明显的变化,说明液压油缸的设计布置是合理的,与实际荷载分布基本一致。

4 结语

研发出的筒架与筒架交替支撑式液压爬升整体钢平台模架装备适用于复杂结构超高建筑的建造,适应于上海中心大厦的结构复杂、体型多变核心筒建造。本文根据施工过程该装备各阶段顶升过程,分别建立有限元分析模型对其顶升工况进行了计算分析,在实施中对计算结果进行验证。主要得到以下结论:

(a)钢平台模架装备的结构动力特性合理,不会产生风振效应,确保了高空顶升作业的安全。

(b)在整个顶升建造过程中模架结构及支撑系统受力、变形均满足要求,安全可靠。

(c)顶升期间采用人机交互工作界面进行实时监控及人工干预,取得了较好的效果,也验证了计算结果的正确性。

本装备较好地解决了上海中心大厦超高、复杂、异形核心筒的施工难题,确保了项目安全、高效、快速施工,为项目的顺利实施提供了重要支撑。产生了良好的社会效益和经济效益,也符合国家可持续发展的政策,可为类似的超高层建筑施工提供很好的借鉴。

鸣谢:本项研究工作得到了上海市科学技术委员会的大力资助,资助课题名称为《上海高大结构建造工艺与装备工程技术研究中心》,编号为12DZ2251500。